773

.pdf

В.А.Антипин,В.А.Мухин

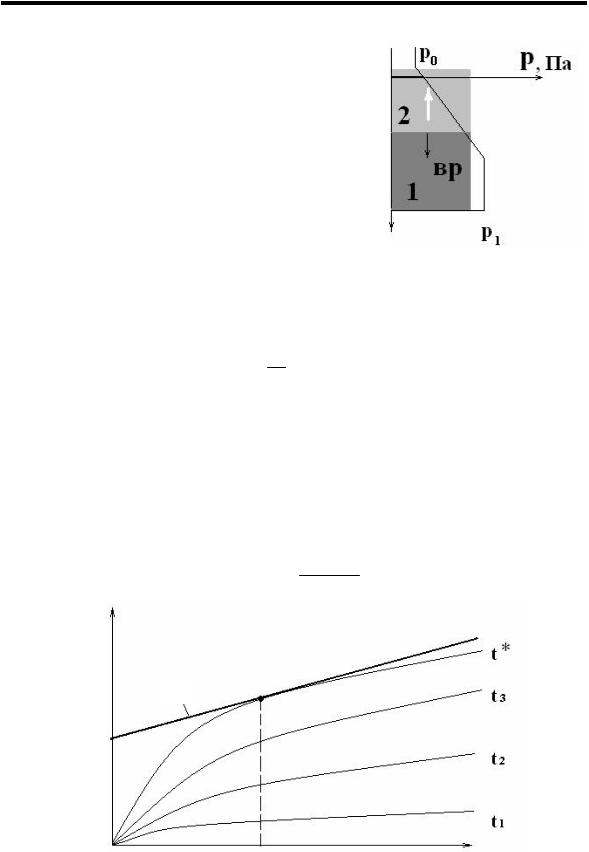

Рассмотрим физику рыхления порошкообразного материала в волне разрежения. Напряжения в материале по вертикальной оси можно записать следующим образом:

x = смgx + сц,

где x — высота слоя от поверхности засыпки, м; см — насыпная плотность материала, кг/м3; сц — сила сцепления между частицами, Па.

Силы сцепления для порошкового материала определяются опытным путем и в основном зависят от давления или высоты насыпного слоя и времени слеживания.

Для смещения и разрушения слоя необходимо приложить градиент давления, превышающий силы сцепления и вес слоя:

0

x,м

Рис. 1. Схема формирования волны разрежения.Стрелкойвверх обозначенодвижениефильтрующегося воздуха. р1 —начальное давление; р0 — атмосферное давление

p dx x.x

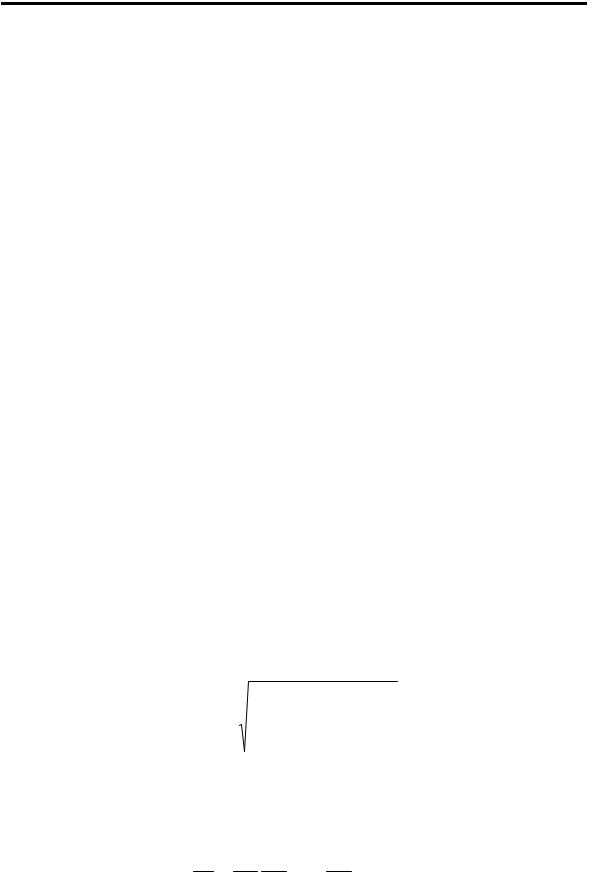

Градиент давления в слое формируется за счет быстрого падения давления над поверхностью материала в воздухе и в дальнейшем — фильтрации воздуха из пор вверх в сторону низкого давления. В некоторый момент времени t* градиент давления достигнет величины сил сцепления и произойдет отрыв слоя толщиной x*. Условие отделения слоя материала можно продемонстрировать на графике рис. 2. Полное условие отрыва слоя и его движения запишется в виде:

|

|

x* |

p x,t* |

|

|

смgx сц |

|

|

|

|

dx; |

x |

|||||

|

|

0 |

|

|

|

смg p x*,t* .

x

, р, Па

х

0 |

х* |

х, м |

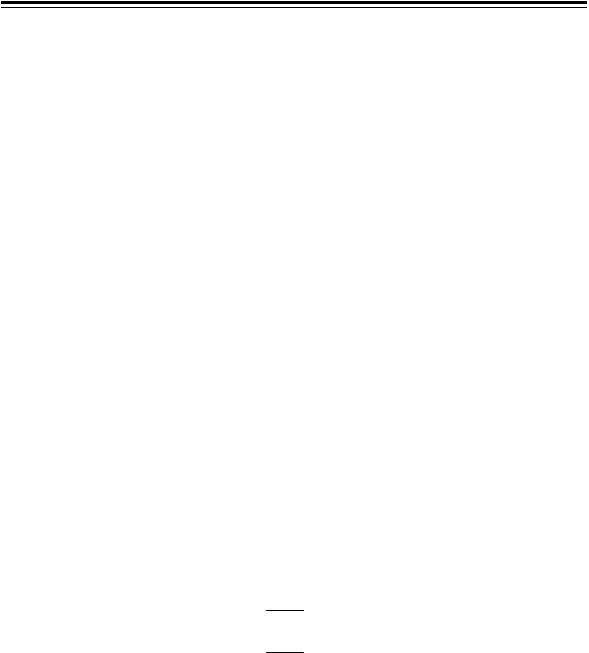

Рис. 2. Условие отрыва слоя материала. Градиент давления p за время t* достигает прочности слоя x*, происходит отрыв слоя. Как следует из графика, при более быстром изменениидавления слойбудет тоньше

101

Вестник СГУПСа. Выпуск 17

Как показывают опыты, в зависимости от скорости падения давления над поверхностью материала dp/dt отрыв слоев материала происходит по-разному, причем толщина слоев уменьшается с увеличением скорости падения давления.

Для решения задачи отрыва следует найти градиенты давления, другими словами, решить задачу нестационарной фильтрации газа в еще неподвижном слое:

p |

|

|

ap |

p |

|

||

|

|

|

|

|

|

, |

|

|

|

|

|||||

t |

x |

|

x |

|

|||

где — порозность илиобъемная доля пустот порошкообразного материала;а — коэффициент фильтрации, м2/(Па•с).

Уравнение решается при следующих начальных и граничных условиях:

P(x,0) = p1 a — const; — const.

Наибольшая скорость сброса давления достигается в конструкции емкости типа ударная труба, когда сброс давления над материалом происходит за счет разрыва диафрагмы. При этом над материалом в воздухе формируется центрированная волна разрежения, проникающая в него сверху вниз. В порошкообразном материале ВР движется с равновесной скоростью звука с = (p/ см)0,5, в материале образуются наибольшие градиенты, и он рыхлится на максимально мелкие частицы. Равновесная скорость составляет 10–20 м/c, что позволяет интерпретировать материал как тяжелый газ с насыпной плотностью порошкового материала.

Следует заметить, что с увеличением размера частиц до 0,1 мм начинают проявляться их инерционные свойства: возрастает время механической релаксации частиц, скорость ВР возрастает и лежит между равновесной и замороженной — скорость звука в воздухе. Градиенты давления уменьшаются, что снижает эффективность рыхления на крупных частицах.

В емкости железнодорожной цистерны максимальное давление не может превышать 0,2 МПа, что ограничено ее прочностью. Скорость набора давления зависит от мощности компрессора и степени герметичности емкости. Таким образом, скорость сброса давления будет определяться площадью сечения отверстия клапана верхнего люка, через которое возможно соединение внутренней полости с атмосферой. При перепаде давления в 0,1 МПа истечение будет докритическим, а скорость истечения будет определяться по известным формулам истечения газа, соответственно массовый расход М:

|

|

|

|

|

|

|

|

k 1 |

|

2k |

|

p1 |

|

k |

|||

|

|

|

||||||

|

|

|

|

p0 |

|

|||

M f |

k 1 |

1 |

|

|||||

p |

|

|||||||

|

1 |

|

1 |

|

||||

|

|

|

|

|

|

|

|

|

,

где f — площадь сечения клапана,м2; k — показатель адиабаты, для воздуха k = 1,4; 1 — плотность воздуха в емкости, кг/м2.

Скорость падения давления в газе определим для изотермического случая, в пренебрежении притоком за счет фильтрации. Из уравнения состояния идеального газа:

dp dm RT M RT , dt dt V V

где R — газовая постоянная, Дж/(кг∙K); Т — температура воздуха, K; V — объем воздуха в емкости над засыпкой, м3.

102

В.А.Антипин,В.А.Мухин

Очевидно, что скорость падения давления над засыпкой должна превышать скорость формирования градиента фильтрации в слое:

p |

|

|

c |

p |

|

|

. |

t |

|

|

x |

||||

|

верх |

|

|

слой |

|||

|

|

||||||

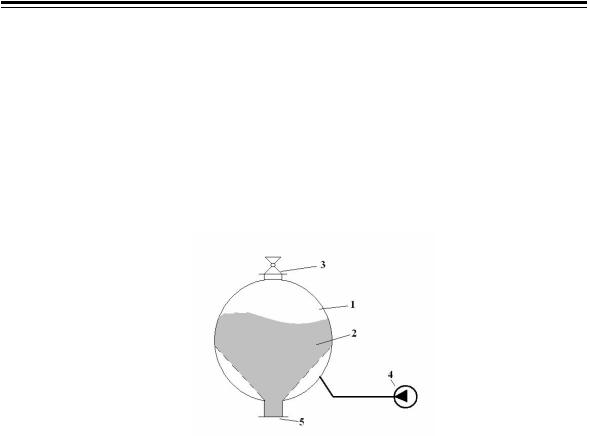

В качестве устройствадля быстрого сброса давления вемкостибыл опробован пробковый кран с проходным отверстием 200 мм, установленный на люк цистерны (рис. 3). В цистерне находились остатки известковой муки между перфорированными откосами. После проведенной процедуры остатки были удалены через нижний сливной люк.

Рис. 3. Схема реализации способа рыхления вгерметичной цистерне:

1 — цистерна; 2 — порошкообразный материал; 3 — пробковый кран; 4 — компрессор; 5 —нижнийфланец выгрузки

Такой способ рыхления может быть эффективен при ликвидации завалов в пневмопроводах, работающих периодически на подъездных путях. Для этого на трубопровод следует установить запорный клапан, позволяющий периодически насыщать материал сжатым воздухом, а затем сбрасывать давление в сторону трубопровода, свободного от материала.

Литература

1.Антипин В.А.,Борисов А.А.,ТруневА.П. Динамическиепроцессы всвободных засыпках

врежимах фильтрации газа при внезапном сбросе давления // ПМТФ. 1990. № 6. С. 80–89.

2.Антипин В.А. Конвективнаянелинейность волны разрежения в дисперсных материалах // Теплофизика и аэромеханика. 1997. № 4. С. 447–450.

3.ОстровскийГ.М. Пневматическийтранспортвхимическойпромышленности.Л.: Химия, 1984. 103с.

4.Альтшуль А.Д., Киселев П.Г.Гидравлика иаэродинамика. М.:Стройиздат, 1975. 323 с.

103

Вестник СГУПСа. Выпуск 17

Говердовский Владимир Николаевич — доктор технических наук,профессоркафедры«Технологиятранспортногомашиностроенияиэксплуатациямашин»Сибирскогогосударственногоуниверситетапутейсообщения.Родилсяв1957г.В1979г.окончилНовосибирскийэлектротехническийинститут.Более25летимотданоорганиза- цииистановлениюотечественныхимеждународныхнаучно-иссле- довательских лабораторийпо созданиютехнологий обеспечения вибрационнойбезопасностиифункциональнойнадежноститранспор- тныхсистем«человек—машина».Имеет100научныхработ,опубли- кованныхвРоссииизарубежом.

УДК 539.62:629.11.012.814

В.Н. ГОВЕРДОВСКИЙ

ТЕОРИЯ И ПРАКТИКА СОЗДАНИЯ МАШИН С СИСТЕМАМИ ИНФРАЧАСТОТНОЙ ВИБРОЗАЩИТЫ:

МЕТОД ОЦЕНКИ СТРУКТУРНОГО ТРЕНИЯ В УПРУГИХ СВЯЗЯХ

С«ОТРИЦАТЕЛЬНОЙ» ЖЕСТКОСТЬЮ

При создании машин с системами инфрачастотной виброзащиты, в которых используется свойство «отрицательной» жесткости, одной из ключевых является проблема минимизации структурного трения. Решение такой проблемы позволило бы повысить добротность систем в диапазоне частот, близких к нулю герц, и, соответственно, качество инфрачастотной виброзащиты, особенно при вибрационном воздействии с малыми амплитудами. В статье рассмотрены модели, на основе которых дана оценка влияния структурных изменений в упругих связях с «отрицательной» жесткостью на диссипативные свойства системы инфрачастотной виброзащиты.

Синтезсистем,в которых используетсясвойство«отрицательной»жесткости, не имеет стройной концепции и методов ее реализации. В настоящее время разработаны методы структурного, геометрического и динамического синтеза, позволяющие сделать процесс проектирования машин с системами инфрачастотной виброзащиты рациональным, в большей степени теоретическиобоснованным и в меньшей степени зависящим от эмпиризма. Вместе с тем остается еще ряд нерешенных проблем. Одной из таких, ключевых, на наш взгляд, является проблема минимизации структурного трения. Действительно, чтобы сместить спектр собственных частот системы виброзащиты как можно ближе к началу диапазона инфрачастот, f [0,5; 5] Гц, добротность ее упругих связей должна быть достаточно высокой. Насколько малым, в свою очередь, должно быть трение в подвижных соединениях механизмов, формирующих структуру системы, чтобы обеспечить требуемый уровень добротности? В предлагаемой статье рассматриваются математические модели, которые позволяют оценить структурную составляющую трения, наиболее трудно поддающуюся исследованию и регулированию.

Разработка моделей контактного взаимодействия элементов упругих связей

Изрезультатовразработкиметода геометрическогосинтеза систем,в которых используется свойство «отрицательной» жесткости, следует, что несвязанный пакет пластинок является одним из наиболее предпочтительных кандидатов на роль упругих связей. В частности, пакетирование пластинок дает дополнитель-

104

В.Н.Говердовский

ные возможности для управления жесткостью упругих связей, минимизации размеров системы инфрачастотной виброзащиты, не говоря уже об универсальности такой компоновки для практического применения подобных систем в транспортных средствах [1].

|

b |

|

Вместе с тем пакетирование увеличивает |

|

|

влияние геометрическихнелинейностей наупру- |

|

|

|

|

|

|

|

|

гие свойства упругих связей. Действительно, |

bmin |

bmax |

неоднородность пакетавследствие «начальных» |

|

|

x |

|

несовершенств пластинок [2] вызывает череду- |

|

|

ющиеся расслоение и появление контактных |

|

|

|

|

|

|

Рис. 1. Изменениеширины |

|

площадок между пластинками в процессе их |

|

|

упругого деформирования. |

|

|

пластинки впределах одного |

||

|

В целях оценки контактного взаимодействия |

||

|

конечного элемента |

|

|

|

|

пластинок основная конечноэлементная модель |

|

|

|

|

|

[1] дополнена новыми элементами. Для выбора функций формы предположим, что ширина b пластинки (рис. 1) изменяется в пределах одного конечного элемента (КЭ) по линейному закону вдоль оси (–1 +1):

|

|

|

|

|

|

|

|

|

|

|

~ |

|

|

|

|

|

(1) |

|

|

|

|

|

|

|

|

|

b bavg(1 b) , |

|

|||||||

здесь b |

avg |

= 0,5(b |

max |

– b |

), b~ b |

b |

|

b |

b |

. |

|||||||

|

|

min |

|

|

|

|

max |

min |

|

|

max |

min |

|

||||

Уравнения равновесия КЭ есть |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

d |

|

|

~ |

|

du |

|

|

||||

|

|

|

|

|

|

|

|

ESavg(1 b ) |

|

|

|

0, |

(2a) |

||||

|

|

|

|

|

|

dx |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

dx |

|

|

|||||

|

|

|

|

|

|

d2 |

|

|

~ |

|

|

d2 |

|

|

|||

|

|

|

|

|

|

|

EJavg(1 |

b ) |

|

|

0, |

(2б) |

|||||

|

|

|

|

|

|

dx2 |

dx2 |

||||||||||

здесь Savg и Javg — средние значения параметров нормального сечения КЭ. Интегрирование уравнений (2), в частности (2а), дает следующее выражение

для определения функции формы:

|

|

|

|

d |

|

C0 |

C1I0 ( ) C0. |

|

|||||

u C1 |

|

|

|

|

|

|

|

(3) |

|||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

||||||||

0 |

1 b |

|

|

|

|||||||||

|

|

n |

d |

|

|

|

|

|

|

|

|||

В общем случае In ( ) |

|

|

|

|

, C |

|

— постоянные |

интегрирования, |

|||||

|

|

|

|

|

|

|

|

||||||

b |

|

n |

|||||||||||

0 1 |

|

|

|

|

|||||||||

|

|

|

|

|

|||||||||

которые могут быть выражены через узловые перемещения u1, u2. Рассуждая аналогично, получают функции прогибов .

В результатедеформированноесостояние КЭопределяется шестьюузловыми неизвестными: u1, 1, 1, u2, 2, 2. Достоинство модели согласно уравнениям (2) состоит в том, что заранее выполняются условия равновесия внутри КЭ. Тогда, согласно методу конечных элементов, необходимо выполнить условия равновесия лишь в узлах конечноэлементного аналога пластинки.

Однако расчеты, проведенные с использованием полученных функций формы, выявили недостаток принятой модели. Из уравнений (2) следует, что распределения продольных N и перерезывающих Q сил будут постоянными в пределах одного КЭ. Эти силовые факторы используются для расчета упругих характеристик: крутящего момента T2(a), который необходимо приложить для

105

Вестник СГУПСа. Выпуск 17

равновесия упругих связей с «отрицательной» жесткостью, и коэффициента k2 жесткости упругих связей. Поэтому постоянство N и Q приводит к большой погрешности в определении упругих характеристик. Кроме того, такой подход чреват значительными временными затратами при решении задачи, поскольку для получения погрешности порядка ~1 % в определении момента T2(a) пластинку необходимо разбивать на n = 80…100 КЭ.

Анализ принятой численной модели показал, что причина постоянства силовых факторов заключается в том, что в методе решения нелинейных задач используются линейные соотношения. Действительно, линейные уравнения равновесия КЭ есть:

dN/dx = –q , |

(4a) |

dMF/dx = Q, |

(4б) |

dQ/dx = qn. |

(4в) |

Поэтому в отсутствие сил контактного взаимодействия, т. е. при q = qn = 0 получается, что N = const и Q = const.

Вто же время нелинейные уравнения равновесия при условии, что q = qn

=0, для стержня или пластинки при цилиндрическом изгибе имеют вид:

dN |

|

Q |

0, |

(5а) |

|

|

|||

dx R |

|

|||

dM |

Q, |

|

(5б) |

|||||

|

|

|

|

|||||

dx |

|

|

|

|

|

|||

dQ |

|

N |

0, |

(5в) |

||||

|

|

|

|

|||||

dx |

R |

|

|

|||||

1 |

|

|

d2 |

. |

(5г) |

|||

|

|

dx2 |

||||||

R |

|

|

|

|||||

Тогда с целью сохранения общей методики решения геометрически нелинейной задачи будем по-прежнему использовать линейные уравнения равновесия (4), но с фиктивными внешними нагрузками:

q* d2 * Q*,

dx2

q* d2 * N*,

n dx2

где *, Q*, N* есть решения задачи на предыдущем шаге итерации. Тогда новые функции формы определяются из уравнений:

d |

ES |

|

(1 b~ ) |

du |

b |

(1 b~ )( * |

* |

...), |

||||||||||

|

avg |

|

||||||||||||||||

dx |

|

|

|

|

dx |

|

avg |

|

0 |

|

1 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

d2 |

|

|

|

~ |

|

|

d2 |

|

|

~ |

* |

|

* |

...), |

||||

|

|

EJavg (1 |

b |

) |

|

|

|

bavg(1 |

b )( 0 |

1 |

||||||||

dx2 |

dx2 |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

(6а)

(6б)

(7а)

(7б)

а произвольные постоянные интегрирования Cn и фиктивные напряжения n*, n* выражаются через узловые неизвестные u1, u1 , u1 , …, 1, 1, 1 , … . Таким образом, построено «Эрмитово» семейство КЭ.

При решении задачи о построении матриц жесткости и векторов правых частей уравнений учитывалось, что u1, 1, 1, u2, 2, 2 есть глобальные неизвестные для объединения КЭ в единую конструкцию, а неизвестные ui , i и т.д. являются внутренними для каждого КЭ. Поэтому для решения использо-

106

В.Н.Говердовский

вался метод подконструкций [3]. Это позволило при сохранении прежних размеров глобальной матрицы жесткости существенно повысить точность расчета. Так, расчеты с удержанием различных степеней в разложении правых частей уравнений (7) показали, что приемлемые по точности результаты получаются, если удерживать только линейные слагаемые. Учет высших степеней, увеличивая общее время расчета, не приводит к существенному повышению точности.

|

|

|

Следуя методу подконструкций, для учета |

|

|

|

2 |

сил контактного взаимодействия пластинок в |

|

|

|

пакете в расчетную модель вводят gap-элементы |

||

|

|

|

типов «node-to-node» и «node-to-line». Упро- |

|

|

|

h |

щенно эти элементы можно представить в виде |

|

1 |

4 |

«пружин сжатия» между КЭ. Различие между |

||

3 |

двумя вышеуказанными типами gap-элементов |

|||

|

|

|

||

Рис. 2. Модель контактного |

состоит в следующем. Элементы «node-to-node» |

|||

располагаются между двумя узлами расчетной |

||||

взаимодействияпластинок в |

||||

элементеупругих связей: |

схемы двух соседних КЭ и работают в зависи- |

|||

1— фрагментпластинки толщиной |

мости от изменения расстояния между этими |

|||

h; 2 — узловая точка КЭ; 3 — |

узлами. Элементы типа «node-to-line» крепятся |

|||

модельgap-элемента «node-to- |

||||

только к одному узлу КЭ, а затем они сами |

||||

node»; 4 —модель gap-элемента |

||||

находят точку контактной поверхности на со- |

||||

|

«node-to-line» |

|||

седнем КЭ (рис. 2).

Интенсивность контактного взаимодействия пластинок определяется величи-

ной осевых сил в соответствующем gap-элементе: |

|

|||

|

l |

если lGAP |

0,5h, |

|

ES |

GAP |

, |

||

|

||||

NGAP |

lGAP |

|

(8) |

|

|

|

|

|

|

0, |

|

если lGAP |

0,5h, |

|

|

|

|||

здесь lGAP и lGAP — деформация и длина недеформированной «пружины сжатия», соответственно; h — толщина пластинки.

Результаты расчета и дискуссия

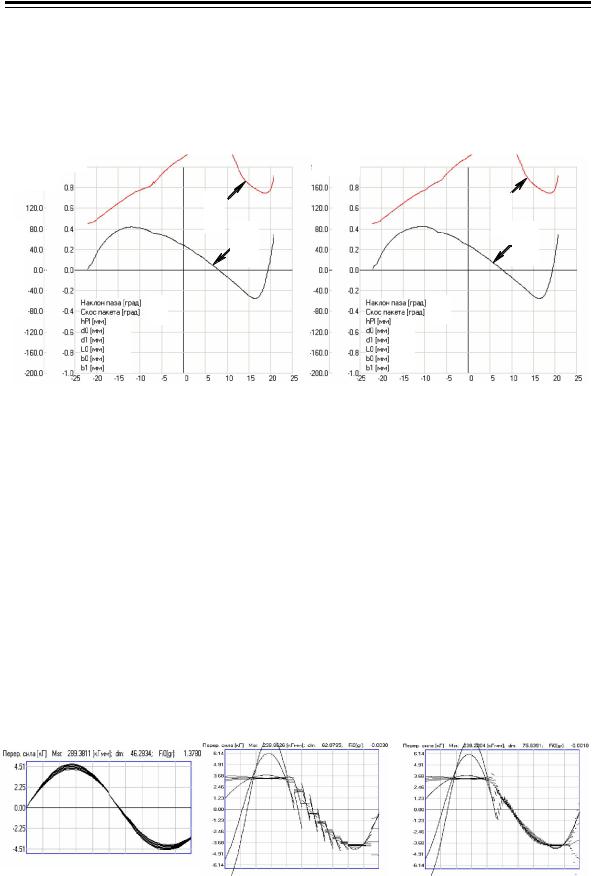

Рисунок 3 показывает распределения контактных напряжений Н на пластинках, смоделированныес помощью«node-to-node» и«node-to-line» gap-элементов, соответственно. Как видно из рисунка, в первом случае напряжения выше примерно на 20 %.

а)

Напряжение H 9.81, МПа

б)

Длина пластинки l0, мм

Рис. 3. Распределениеконтактных напряженийпо длинеконечноэлементного аналога упругих связей: а — модель с использованием gap-элементов типа «node-to-node»; б — модель с использованием gap-элементовтипа «node-to-line»

107

Вестник СГУПСа. Выпуск 17

В то же время значения крутящего момента ~(a) практически не отличаются

T2

другот друга (рис. 4). Очевидно,что gap-элементы, позволяя достаточно хорошо определять деформированное состояние, вносят существенные искажения в напряженное состояние элемента конструкции.

~ |

а) |

~( a) |

|

F max T |

|

|

2 |

Напряжение |

Момент |

|

б) |

~ |

~ |

F |

F |

T~(a) |

T~(a) |

2 |

2 |

Перемещение ,град

Рис.4. Функциональнаяи прочностнаяхарактеристики конечноэлементногоаналога упругих связей: а — модель с использованием gap-элементов типа «node-to-node»; б — модель с использованием gap-элементовтипа «node-to-line»

Так, например, рис. 5, а показывает распределение перерезывающих сил Q

впластинках при использовании конечноэлементной модели, дополненной gap-

элементами типа «node-to-line». Здесь nкэ = 20. Разрывы на кривых (в отличие от моделей, где нет gap-элементов) объясняются появлением сосредоточенных внешних нагрузок в узлах размещения gap-элементов (рис. 5, б).

Так как реальное давление является распределенной нагрузкой, оно не должно вызывать подобные скачки. Подход на основе «смешанного» метода [3],

вкотором сами давления между пластинками выступают в роли неизвестных, позволяет решить указанную выше проблему, так как исключает наличие в конструкции сосредоточенных нагрузок. Кроме того, чтобы получить «гладкие» кривые,необходимобольшее количество КЭ. Рис. 5,впоказываетраспределение Q, рассчитанное методом сечений для случая, когда пластинка разбивается на

nкэ = 100 КЭ.

а) б) в)

nкэ = 20 |

nкэ = 100 |

Рис. 5. Распределениеперерезывающих сил Qподлине конечноэлементногоаналога упругих связей: а — модель без учета контактного взаимодействия пластинок; б и в — модели с использованием gap-элементовтипа «node-to-line»

108

В.Н.Говердовский

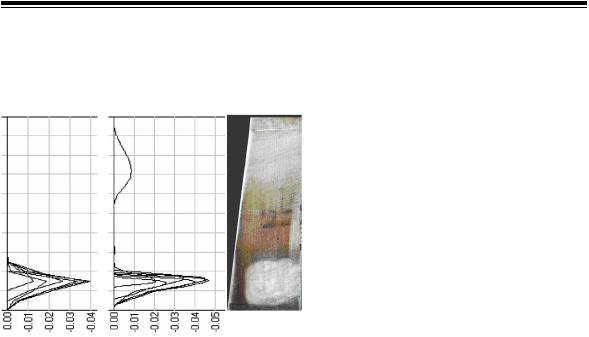

О степени адекватности разработанных моделей можно судить, сравнив результаты расчетов и измерений (рис. 6).

а) |

б) |

в) |

Эксперименты с помощью на- |

|

турных образцов систем виброза- |

||||

|

|

|

щиты для операторов и оборудо- |

|

|

|

,мм |

вания транспортных средств и |

|

|

|

других машин показали, что мо- |

||

|

|

0 |

дели дают достаточно точную ка- |

|

|

|

l |

||

|

|

пластинки |

чественную картину контактного |

|

|

|

взаимодействия пластинок. Для |

||

|

|

разделения пластинок применены |

||

|

|

Длина |

жидкие перфторированные плен- |

|

|

|

ки [4]. Толщина слоя многослой- |

||

|

|

|

||

|

|

|

ной пленки составляет не более 1– |

|

|

|

|

2 мкм, в невозбужденном состоя- |

|

|

Напряжение ~H |

|

нии пленка практически несжи- |

|

|

|

маема, при контакте пластинок |

||

|

|

|

||

Рис.6. Распределениеконтактных напряжений |

она не разрывается, лишь выдав- |

|||

~ |

по длине элемента (npl = 7) упругих связей: |

ливаются ее «лишние» слои. По- |

||

H |

||||

а и б — модели напряженного состояния конечно- |

этому пленка практически не вли- |

|||

элементногоаналога пластинки,содержащие gap- |

яет на поперечный размер пакета. |

|||

элементытипа «node-to-node»и «node-to-line»; |

Светлые и темные пятна на образ- |

|||

в— экспериментальнаяоценка интенсивности |

це (рис. 6, в) показывают чередо- |

|||

контакта пластинок спомощью многослойных |

||||

|

||||

жидкихперфторированных пленок |

вание поверхностей с различным |

|

уровнем контактных напряжений: |

||

|

чем светлее пятно, тем больше напряжение. Скорость нагружения образцов (угловая скорость вращения звена присоединения упругих связей с «отрицательной» жесткостью к системе виброзащиты) составляла = 0,005…0,04 рад/с [1].

Автор искренне благодарит своего многолетнего научного партнера и соавтора доцента НГТУ, канд. техн. наук А.И. Темникова, а также аспиранта СГУПСа А.Н. Трофимова за помощь при подготовке материалов данной публикации.

Литература

1.Говердовский В.Н. Развитие теории и методов проектирования машин с системами инфрачастотной виброзащиты: Дис. … д-ра техн. наук. М.: МАДИ, 2006. 333 с.

2.Пустовой Н.В., Матвеев К.А.Основы расчета на устойчивость деформируемых систем. Новосибирск: Изд-во НГТУ, 1997. 370 с.

3.Зенкевич О., Морган К. Конечные элементы и аппроксимация / Пер. с англ.; Под ред. Н.С. Бахвалова. М.: Мир, 1986. 318 с.

4.Говердовский В.Н., Фурин Г.Г., Ли Ч.-М. Перфторированные пленкообразующие композиции втранспортных системахвибрационнойизоляции// Тр.1-йВсерос.конф.«Химия для автомобильного транспорта» / Ин-т катализа СО РАН. Новосибирск, 2004. С. 217–220.

109

Вестник СГУПСа. Выпуск 17

Бояркин ЕвгенийВитальевичродился в1970 г.После оконча-

нияв1996г.Сибирскойгосударственнойгорно-металлургической академииг. Новокузнецкапо специальности «Физика металлов» поступилваспирантуруСибирскойгосударственнойакадемиипутей сообщениянаспециальность05.02.11–методыконтроляидиагнос- тикавмашиностроении.В1999г.получиласпирантскийгрантМинистерства путей сообщения РФ. В 2000 г. защитил кандидатскую диссертацию.

С2001г.занимаетдолжностьдоцентанакафедре«Электротехника, диагностика и сертификация». В 1998 г. прошел обучение и сертифицировалсянавторойуровеньпоакустическимимагнитным методам неразрушающего контроля объектов железнодорожного транспорта,в2005г.сертифицированнатретийуровеньпоакустическомуметодунеразрушающего контроля.

УДК 629.4.027.4:620.19

Е.В. БОЯРКИН

АНАЛИЗ РАЗРУШЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

Встатье представлены результаты анализа разрушения цельнокатаных колес грузового вагона

вэксплуатации, установлены причины и основные механизмы разрушения, определены мероприятия, позволяющие предотвратить или уменьшить частоту возникновения аварийных ситуаций в дальнейшем.

За последние годы динамические силы взаимодействия между колесом и рельсом существенно возросли. Как показывает анализ эксплуатации подвижного состава, основной причиной этого является увеличение жесткости пути. Увеличение жесткости привело к росту числа дефектов, возникающих на поверхности рельсов и колес. У поездов, которые обращаются на участках пути с железобетонными шпалами, колеса значительно чаще бракуют из-за дефектов поверхности катания колес, чем у поездов, колеса которых обращаются на участках с деревянными шпалами. Жесткость железобетонной шпалы по сравнению с деревянной в 2 раза больше, а зимой она возрастает еще в 2 раза.

Дополнительной причиной образования дефектов поверхности катания являются взаимодействия колодки и поверхности катания колеса при торможении и влияние высокой температуры, возникающей при торможении, особенно в зоне перехода обода к диску. Температура в зоне обода и диска по мере уменьшения толщины обода значительно увеличивается. А вследствие уменьшения толщины обода радиальные напряжения в диске с внутренней стороны колеса к зоне перехода к ободу растут.

Одним из наиболее распространенных дефектов, приводящих к излому цельнокатаного колеса с последующим сходом поезда, является трещина в диске колеса. При этом практически во всех случаях толщина обода не превышает 40 мм или имеет предельно допустимую величину. Во всех случаях образование трещины сопровождается повреждением поверхности катания вблизи очагов зарождения трещины, таких как местное уширение обода, ползун, выщербины, неравномерный прокат.

110