книги / Методы расчета ресурса работы элементов машин

..pdf

Решение:

Плотность распределения

f t |

|

1 |

|

e |

t tср 2 |

|

|

2 t2 . |

|||

t |

|

2 |

|||

|

|

|

|

Квантиль нормального распределения

X |

|

|

t tср |

|

1,5 104 4 104 |

2,5. |

|

p |

t |

104 |

|||||

|

|

|

|

По таблице квантилей нормального распределения [15] определяем, что P t 0,9938.

Пример 2 [15]

Несущая способность детали R и действующая нагрузка F распределены по нормальному закону. Определить плотность распре-

деления функции Z R F . Вычислить вероятность P Z 0 , на-

зываемую вероятностью неразрушения или вероятностью безотказной работы, если средние значения (математическое ожидание)

несущей |

способности |

и |

нагрузки |

соответственно |

R 3 103 Н |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср |

и |

F 1,6 103 Н; средние квадратические отклонения R и F соответ- |

|||||||||||||

|

ср |

|

|

|

|

|

|

|

|

|

|

|

|

|

ственно R |

0,5 103 Н и F |

0,3 103 Н. |

|

|

||||||||||

|

Решение: |

|

|

|

|

|

|

|

|

|

|

|

||

|

Распределение разности Z описывается нормальным законом |

|||||||||||||

с параметрами |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Z |

ср |

R |

F 3 103 1,6 103 1,4 103 Н; |

|

|||||||

|

|

|

|

ср |

|

ср |

|

|

|

|

|

|

|

|

|

Z |

|

2R 2F |

|

0,5 103 2 0,3 103 2 0,583 103 Н. |

|||||||||

|

Плотность распределения разности Z |

|

||||||||||||

|

|

|

|

|

|

f z |

|

|

1 |

|

e |

z Zср 2 |

|

|

|

|

|

|

|

|

|

|

|

2 2Z . |

|

||||

|

|

|

|

|

|

Z |

2 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

21 |

Функция распределения |

|

|

|

|

|

|

||||

|

|

F z z |

f z dz F0 Xp , |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

где Xp – квантиль нормального распределения, |

Xp |

z Zср |

(при |

|||||||

|

||||||||||

|

|

|

|

|

|

|

|

|

Z |

|

z 0 квантиль |

Xp |

|

Zср |

|

1,4 103 |

|

2,40 ); |

F0 Xp – табули- |

||

Z |

0,583 10 |

3 |

||||||||

|

|

|

|

|

|

|

|

|

||

рованная функция нормального распределения (при Xp 2,4

F0 2,4 0,0082 ).

Учитывая, что P Z z F z , получим

P Z 0 F0 2,4 0,0082.

Тогда вероятность безотказной работы

P Z 0 1 P Z 0 1 0,0082 0,9918.

Рассмотрим процесс износа многозвенного механизма. В качестве примера возьмем механизм подъема шпиндельного барабана токарного многошпиндельного автомата. При работе механизма подъема блока происходит износ следующих его деталей: кулачка, подшипника, подъемной колодки и фланца шпиндельного барабана. Износ деталей непосредственно сказывается на уменьшении подъема барабана.

По данным исследований [13], средняя скорость износа элементов (мм/год) в условиях интенсивной эксплуатации автоматов

втри смены на одном из заводов имела следующие значения:

–кулачок подъема барабана 1 0 (усталость);

–подшипник (суммарный износ) 2 0,06 ;

–подъемная колодка 3 1,25 ;

–фланец барабана 4 0,09 .

22

Рассмотрим пример расчета показателей надежности при коррозии [16].

При проектировании технологического оборудования, работающего в коррозионной среде, к расчетным значениям геометрических размеров элементов sp , полученным из технологических

и прочностных расчетов, добавляется прибавка c для компенсации коррозии за расчетный срок эксплуатации , которая рассчитывается исходя из заданной средней скорости коррозии : s sp c ,

c .

Таким образом, считается, что за время эксплуатации размеры элемента в результате коррозии уменьшатся до расчетных и прибавка обеспечит безотказную работу оборудования. Однако очевидно, что геометрические размеры конструкционных элементов при изготовлении обеспечиваются с определенными отклонениями (допусками). Кроме того, скорость коррозии (как и скорость других тер-

моактивационных физико-химических процессов) – случайная величина.

Если предположить, что определяющий параметр элемента (геометрический размер) U и скорость коррозии распределены по

нормальному закону |

|

с |

|

математическим |

ожиданием M a0 s |

|||||||||||||

и M ср |

и среднеквадратическими отклонениями |

a s |

||||||||||||||||

и , то при Uпр |

sp |

по формуле получим вероятность безотказной |

||||||||||||||||

работы элемента (вероятность неразрушения) в виде |

|

|

|

|||||||||||||||

|

U |

max |

a |

ср |

T |

|

|

s |

p |

s T |

|

|

||||||

P T 0,5 Ф |

|

|

|

0 |

|

|

0,5 Ф |

|

|

|

|

|

||||||

|

|

|

2 |

2T |

|

|

|

2 |

2T 2 |

|||||||||

|

|

|

|

2 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

a |

|

|

|

|

|

|

|

s |

|

|

|

||

|

|

|

|

|

|

|

|

|

T c |

|

|

|

|

|

|

|

||

|

|

|

0,5 |

Ф |

|

|

. |

|

|

|

|

|

|

|||||

|

|

|

|

2 |

2T 2 |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

s |

|

|

|

|

|

|

|

|

|

23

Тогда при T и, соответственно, |

T c получим |

P 0,5 Ф 0 0,5 , т.е. вероятность безотказной работы за рас-

четный срок эксплуатации составит 0,5, т.е. за это время 50 % элементов из-за коррозии окажутся неработоспособными.

Если изменение определяющего параметра U (T ) описывается линейной зависимостью с начальным неслучайным значением a0 и нормально распределенной скоростью с математическим ожиданием (средним значением) ср и среднеквадратическим отклонением , то в любой момент времени параметр U (T ) также распре-

деляется по нормальному закону со среднеквадратическим отклонением a T.

Если при этом скорость изменения параметра может принимать как положительные, так и отрицательные значения, а после допуска имеет двухсторонние границы (Umax;Umin), то вероятность того, что в момент времени T параметр находится в поле допуска,

U |

|

a |

|

|

a |

U |

min |

|

|

|||

|

max |

|

0 ср |

|

0 |

|

ср |

|||||

|

|

T |

|

|||||||||

P T P Umin U T Umax Ф |

|

T |

|

|

|

Ф |

|

|

|

|

. |

|

|

|

a |

|

|

|

a |

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

После дифференцирования по T плотность распределения вероятности безотказной работы

|

dP T |

|

1 |

|

|

|

T 2 |

||

f T |

|

|

1 |

|

2 |

||||

|

|

|

|

|

1e 2T |

|

|||

dT |

2 |

|

2 |

|

|||||

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где 1 |

a |

0 |

U |

min |

; 2 |

a |

0 |

U |

max |

; |

ср |

. |

|

|

a |

|

|

|

a |

|

|

||||

|

|

|

|

|

|

|

|

|

|

2 T 2

2e 2T 2 ,

Вероятностный подход позволяет оценить ресурс, обеспечивающий определенный уровень безотказности, в зависимости от значения вероятности, которым мы задаемся. Так, если задаться вероятностью безотказной работы ниже средней (например,

24

P(T ) 0,5 ), оказывается, что мы не полностью используем возможности изделия, а если принять большое значение P(T ) (например, P(T ) 0,9999 ), то появляется возможность преждевременного выхода изделия из строя.

1.8. Оценка долговечности металлорежущих станков

Дадим оценку показателей надежности металлорежущего станка, показателей безотказности и долговечности.

Для ориентировочной оценки длительности сохранения основных точностных характеристик станка необходимо определить номенклатуру точностных характеристик, по которым фиксируется наработка до параметрического отказа; принять значения средней скорости изменения и дисперсии для каждого параметра. При отсутствии данных о станках-аналогах принимают ориентировочные зна-

чения средней скорости изменения ср и дисперсии 2 для каждой из точностных характеристик станка (табл. 1) [2].

Таблица 1

Данные для ориентировочной оценки долговечности станков

№ |

Параметр точности станка |

Скорость |

п/п |

|

изменения |

|

|

параметра, |

|

|

мкм/тыс. ч |

|

|

|

ср |

2 |

|

|

|

|

|

1 |

Биение шпинделя: |

|

|

|

|

– на подшипниках качения |

2,29 |

0,192 |

|

|

– радиальное |

2,69 |

0,257 |

|

|

– торцевое |

3,15 |

0,313 |

|

2 |

Отклонение от параллельности базовых поверхностей |

|

|

|

|

рабочего органа направлению его перемещения по на- |

0,328 |

0,064 |

|

|

правляющим скольжения |

|

|

|

3 |

Отклонение от перпендикулярности перемещения рабо- |

|

|

|

|

чего органа оси вращения шпинделя (базовой поверх- |

0,568 |

0,175 |

|

|

ности стола) |

|

|

|

|

|

|

|

25 |

Окончание табл. 1

№ |

Параметр точности станка |

Скорость |

п/п |

|

изменения |

|

|

параметра, |

|

|

мкм/тыс.ч |

|

|

ср |

2 |

|

|

|

|

4 Точность: |

|

|

|

– фиксации рабочего органа при повторных поворотах |

1,212 |

0,302 |

|

– линейного позиционирования рабочего органа |

2,154 |

0,507 |

|

– перемещения под нагрузкой системы шпиндель– |

4,900 |

3,600 |

|

суппорт (стол) |

|

|

|

ср и 2 , полученные в результате обобщения данных ускорен-

ных испытаний, могут быть использованы для укрупненной оценки долговечности. Из табл. 1 видим, что для каждого из параметров точности станка значения изменчивости параметра (отношение среднеквадратичного отклонения к среднему значению) оказываются различными. Изменчивость точности перемещения под нагрузкой системы шпиндель–суппорт оказывается самой большой и составля-

ет 3,6 0,73 . Столь большая изменчивость этого параметра

ср 4,9

объясняется наличием в системе шпиндель–суппорт большого количества стыков и происходящими в них процессами.

1.9. Классы износостойкости

При расчетах надежности изделий необходимо оценить скорость процесса повреждения и в первую очередь скорость изнашивания основных сопряжений. К настоящему времени создана классификация материалов по скорости и интенсивности их изнашивания. В качестве основы классификации предложена такая градация скоростей изнашивания, в которой износ за фиксированную продолжительность работы пары, принятую T 100 ч, соизмерим с высотой неровностей этой поверхности (по характеристике Ra). Данная классификация приведена в табл. 2 [13].

26

|

|

|

|

|

Таблица 2 |

|

Классы износостойкости материалов |

||||

|

по скорости изнашивания |

|

|||

|

|

|

|

Примеры |

|

Класс |

Ra, мкм |

|

Rа |

||

износостойкости |

ГОСТ 2789–73 |

|

min |

, мкм/ч |

|

100 |

|

||||

0 |

<0,01 |

|

< 5 10 5 |

Калибры, |

|

|

|

|

|

гидрораспределители |

|

1 |

0,02–0,01 |

|

≤10 4 |

||

2 |

0,04–0,02 |

|

≤2 10 4 |

Зубчатые передачи |

|

3 |

0,08–0,04 |

|

≤4 10 4 |

|

|

4 |

0,16–0,08 |

|

≤8 10 4 |

Направляющие |

|

|

|

|

станков |

||

5 |

0,32–0,16 |

≤1, 6 10 3 |

|||

6 |

0,63–0,32 |

≤3, 2 10 3 |

Фрикционные муфты |

||

7 |

1,25–0,63 |

≤6, 4 10 3 |

|

||

|

|

|

Лемеха, авиатормоза |

||

8 |

2,5–1,25 |

≤1, 25 10 2 |

|||

9 |

>1,25 |

>1, 25 10 2 |

|

||

Будем считать, что принадлежность к данному классу износостойкости означает, что износ за 100 ч работы равен наименьшему значению Ra, мкм, характерному для обработанной поверхности. Износ на величину Ra означает полное исчезновение технологического и образование эксплуатационного микрорельефа.

С целью унификации количественных характеристик изнашивания, а также создания основ для регламентации требований к качеству триботехнических изделий по их износостойкости, в лаборатории теории трения ИМАШ (под руководством И.В. Крагельского) разработана шкала классов износостойкости по скорости ( ) и ин-

тенсивности ( Ih ) изнашивания (табл. 3) [12].

Ih hsи , где hи – толщина изношенного слоя; s – путь трения.

27

|

|

|

Таблица 3 |

|

|

Шкала классов износостойкости |

|

|

|

|

|

|

|

|

Класс |

Скорость изнашивания γ, мкм/с |

|

Ih |

|

3 |

100 10 1 |

10 4 10 3 |

||

4 |

10 1 100 |

10 5 10 4 |

||

5 |

10 2 10 1 |

10 6 10 5 |

||

6 |

10 3 10 2 |

10 7 10 6 |

||

7 |

10 4 10 3 |

10 8 10 7 |

||

8 |

10 5 10 4 |

10 9 10 8 |

||

9 |

10 6 |

10 5 |

10 10 10 9 |

|

10 |

10 7 |

10 6 |

10 11 |

10 10 |

11 |

10 8 |

10 7 |

10 12 |

10 11 |

12 |

10 9 |

10 8 |

10 13 |

10 12 |

1.10. Оценка скоростей изнашивания материалов направляющих скольжения

Рассмотрим пример применения метода физико-статистического моделирования для вероятностной оценки скоростей изнашивания материалов направляющих скольжения, которые являются одним из основных сопряжений станков, влияющих на их точность [14].

Оценка скоростей изнашивания проведена для материалов направляющих скольжения токарного станка модели 16К20Ф3 с учетом наиболее тяжелых условий его эксплуатации. Анализ априорной информации и предварительные эксперименты показали, что наибольшее влияние на скорость изнашивания материалов направляющих этих станков оказывают следующие входные параметры: количество частиц железа Q(Fe) , двуокиси кремния Q(SiO2 ) , окиси

алюминия Q(Al2O3 ) , мг/м2 на трущихся поверхностях, удельный

расход масла m , мл/ч · м2; средний диаметр частиц D , мкм; давление на поверхности трения p , МПа; скорость скольжения v , м/с.

Для направляющих скольжения характерен вид изнашивания, при котором можно принять линейную зависимость скорости изна-

28

шивания от давления p и скорости относительного скольжения v .

Ввиду этого достаточно экспериментально выявить зависимость только для коэффициента изнашивания k от остальных факторов.

В окончательном виде математическая модель для определения коэффициента изнашивания материала направляющих станины представляется следующим уравнением:

(1986 0,108Q(Fe) 5,83Q(SiO2 ) 20,6Q(Al2O3 ) 17,9m 15,6D0,006 66Q(Fe)Q(SiO2 ) 0,0059Q(Fe)Q(Al2O3 ) 0,00619Q(Fe)m

0, 0914Q(SiO2 )Q(Al2 O3 ) 0, 0749Q(Al2O3 )m)10 2 pv.

Из него следует, что наибольшее влияние на коэффициент изнашивания оказывают приведенный удельный расход масла и количество частиц окиси алюминия и двуокиси кремния на трущихся поверхностях.

Частицы железа влияют мало, однако пренебрегать ими нельзя, так как количество данных частиц обычно велико и изменяется в широком диапазоне. Кроме того, в комбинациях с другими факторами они существенно влияют на коэффициент изнашивания.

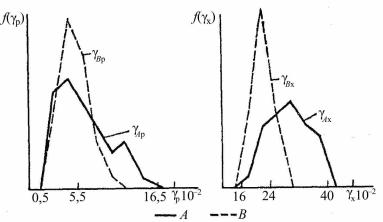

Используя уравнение и зная диапазоны и законы распределения входных величин, методом статистического моделирования определили диапазоны и законы распределения скорости изнашивания. При этом они определялись для двух случаев (рис. 5):

А – для всей совокупности условий эксплуатации и режимов работы исследованных станков А ;

В – для условий эксплуатации конкретного станка В , вход-

ные параметры которого характеризуются следующими значениями:

Q(Fe) 200...350 мг/м2; Q(SiO2 ) 30...50 мг/м2;

Q(Al2O3 ) 10...20 мг/м2;

Vp 0,001...0,010 м/с (скорость рабочего хода); Vx 0,08 м/с (скорость холостого хода).

Все параметры, кроме p и v , для случая В подчиняются равновероятному закону распределения.

29

Особенность работы направляющих токарных станков заключается в том, что при холостых (обратных) ходах суппорта скорость его движения и давление в сопряжении постоянны. Это учитывалось при статистическом моделировании. Ввиду этого полученные выборки скоростей изнашивания разделены на две группы: для рабочих p и для холостых x ходов. Статистическая обработка выбо-

рок и проверка по критериям согласия показали, что f подчиня-

ется нормальному закону распределения с доверительной вероятностью 90 %. Полученные законы (полигоны) распределенияприведены на рис. 5. Математические параметры, характеризую-

щие эти законы, следующие:

– математическое ожидание:

Aр 4, 45 10 2 |

мкм/ч; Bр 4,30 10 2 |

мкм/ч; |

Aх 29,0 10 2 |

мкм/ч; Bх 21, 7 10 2 |

мкм/ч; |

–среднее квадратическое отклонение:

Aр 2,99 10 2 мкм/ч; Bр 1,92 10 2 мкм/ч;

Aх 5,56 10 2 мкм/ч; Bх 2,50 10 2 мкм/ч.

Рис. 5. Законы (полигоны) распределения скоростей изнашивания материала направляющих станины

30