книги / Моделирование контактных явлений при абразивном глобоидном зубохонинговании

..pdf

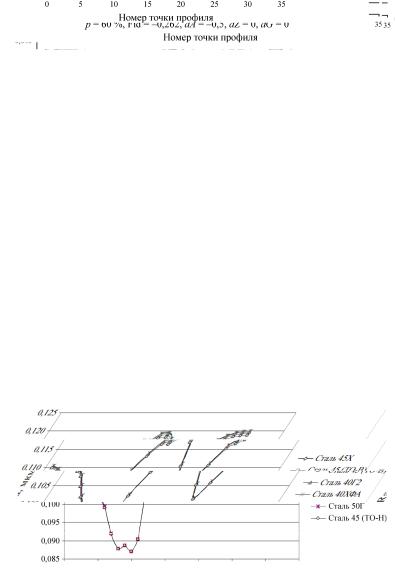

Рис. 87. График изменения шероховатости поверхности ротора (N = 1), сталь 45(ТО-В

Рис. 88. График изменения шероховатости поверхности ротора (N = 1), сталь 45Х

Рис. 89. Общий график изменения шероховатости поверхности ротора в зависимости от вида материала

91

Из графиков видно, что при увеличении твердости обрабатываемого материала происходит уменьшение параметра шероховатости Rа. Так, при обрабатывании стали 45 с термообработкой (нормализация) шероховатость поверхности находится в пределах от 1,313 до 1,839 мкм. А при обрабатывании стали 45 с термообработкой (закалка) с охлаждением в масле Rа = 1,221…1,747 мкм.

4.7. Изменение шероховатости поверхности ротора при изменении вида абразива

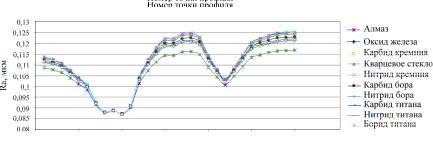

Выполним расчет шероховатости поверхности ротора, изменяя вид абразива. Возьмем материал абразивного слоя хона В1 1 (концентрация абразива всегда 60 %, вулканитовая связка). Расчет выполняем аналогично показанному в подразд. 4.3. Результаты изобразим графически (рис. 90–100).

Рис. 90. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, алмаз)

92

Рис. 91. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, нитрид бора)

Рис. 92. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, карбид титана)

Рис. 93. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, оксид железа)

93

Рис. 94. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, нитрид кремния)

Рис. 95. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, карбид кремния)

Рис. 96. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, кварцевое стекло)

94

Рис. 97. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, карбид бора)

Рис. 98. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, нитрид титана)

Рис. 99. График изменения шероховатости поверхности ротора (N = 1) от вида абразива (вулканитовая связка, борид титана)

95

Рис. 100. Общий график изменения шероховатости поверхности ротора от вида абразива

Из графиков видно, что при наполнении связки более твердым абразивом шероховатость обрабатываемой поверхности снижается. При наполнении вулканитовой связки нитридом кремния получаем шероховатость в пределах от 1,568 до 1,842 мкм. При наполнении связки алмазом Rа = 1,205…1,725 мкм.

96

Глава 5. РАСЧЕТ ТЕПЛОДИНАМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПРОЦЕССА ПРИ АБРАЗИВНОЙ ОБРАБОТКЕ

5.1. Теоретическое описание. Разработка методики расчета значений температуры в зоне контакта

При любой механической обработке деталей в зоне резания выделяется тепло и происходит процесс теплообмена. Температура на поверхности контакта режущего зерна с деталью характеризует напряженность процесса зубохонингования, влияет на интенсивность износа круга и качество поверхности детали. Для оптимизации параметров обработки, таких как материал хона, технологические наладки, режимы резания, необходимо знать значения температуры, возникающей в зоне контакта инструмента и детали. Кроме того, необходимо установить зависимости между температурой и изменением технологических наладок, режимов резания и параметрами абразивного слоя.

На величину температуры при глобоидном зубохонинговании оказывают влияние следующие факторы:

–конфигурация области контакта;

–источник теплоты, который зависит от следующих параметров:

• работа сил трения в процессе обработки,

• количество теплоты, выделяемое в процессе обработки,

• время и площадь контакта;

–скорости вращения заготовки и инструмента;

–величина подачи;

–теплофизические характеристики материала заготовки и инструмента.

Модель:

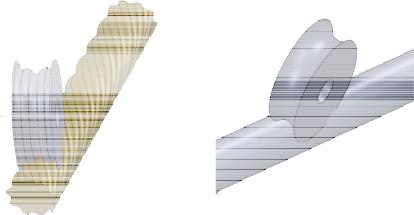

1. Объектом моделирования является температурное поле, возникающее при зубохонинговании ротора. Ротор рассмотрим как твердое тело в торцевом сечении. Торцевой профиль ротора пред-

97

ставляет собой эквидистанту укороченной гипоциклоиды (рис. 101). Упростим модель и представим ее в виде окружности среднего радиуса (рис. 102).

Рис. 101. Модель глобоидного |

Рис. 102. Упрощенная модель |

зубохонингования |

|

2.Материал твердого тела однороден и изотропен. Его теплофизические характеристики (массовая теплоемкость, плотность и коэффициент теплопроводности) не зависят от температуры.

3.В процессе теплообмена в материале тела не происходят фазовые превращения. Деформация, вызванная изменением температуры, пренебрежимо мала по сравнению с размерами тела. В теле отсутствуют внутренние источники теплоты.

4.На обрабатываемой поверхности вне зоны резания имеет место теплообмен тела с окружающей средой.

5.До момента соприкосновения инструмента с обрабатываемой поверхностью ротора имеет место равномерное распределение температуры, равной температуре окружающей среды.

6.Источник теплоты зависит от напряженно-деформированно- го состояния.

98

Исходя из перечисленных гипотез постановка задачи может быть сформулирована следующим образом: определить температурное поле, возникающее в зоне контакта ротора в результате действия источника теплоты.

Исходные данные:

–теплофизические характеристики материала ротора и глобоидного хона;

–температура до начала зубохонингования;

–площадь зоны контакта глобоидного хона с обрабатываемой поверхностью;

–скорости вращения инструмента и детали;

–подача;

–значения напряжения и упругой деформации в каждой точке профиля ротора.

Методы математической физики, в частности методы интегральных преобразований, позволяют эффективно решать сравнительно узкий круг задач теории теплопроводности. При рассмотрении систем дифференциальных уравнений с весьма общими краевыми условиями применение точных методов решения сталкивается с большими трудностями, особенно при решении нелинейных задач. В таких случаях приходится обращаться к тем или иным численным методам решения. Важно отметить, что использование численных методов позволяет отказаться от упрощенной трактовки математической модели процесса. В настоящее время наиболее распространенным методом решения уравнений теплопроводности является метод сеток (метод конечных разностей).

Сущность метода конечных разностей состоит в аппроксимации искомой непрерывной функции совокупностью ее приближенных значений, рассчитанных в точках исследуемой области тела, называемых узлами. Совокупность узлов, соединенных между собой определенным образом, представляет собой сетку, которую называют дискретной моделью области определения искомой функции.

99

Совокупность значений искомой функции в узлах сетки называют сеточной функцией.

Этапы метода конечных разностей:

1.Построение сетки в области определения значений искомой функции. Этот этап называют дискретизацией задачи.

2.Замена производных в математической модели искомой функции их разностными аналогами. При этом непрерывная искомая функция аппроксимируется сеточной функцией. Этот этап называется алгебраизацией задачи.

3.Решение полученной системы алгебраических уравнений относительно узловых значений сеточной функции.

Существует пакет пакета лицензионных программ STAR-CD, который работает по методу сеток. С помощью него будем определять температуру в области контакта ротора и глобоидного хона

в процессе обработки. Принцип работы STAR-CD заключается в следующем. Дифференциальные уравнения определяются законами сохранения массы, импульса, энергии и так далее и дискретизируются с помощью метода контрольных объемов (FV). Ввиду этого они первоначально интегрируются для каждой расчетной ячейки, а затем аппроксимируются через узловые значения, базируясь на значениях искомых переменных в центре ячейки (рис. 103). Одним из преимуществ этого метода является то, что дискретные формы сохраняют свойства исходных дифференциальных уравнений.

При FV-дискретизации удобнее работать со следующей общей, не зависящей от системы координат формой уравнений сохранения:

d |

(ρϕ) +div(ρuGr ϕ−Гϕgrad(o)) = sϕ, |

(36) |

|

dt |

|||

|

|

где uGr – величина относительной скорости, равная разности значений скорости жидкости и локальной скорости системы координат, uGr =uG −uGc , символизирует любую зависимую переменную (т.е. ui, e,

k, m и т.д.), а Г, s означают коэффициенты «вязкости» и «источника», которые можно получить из исходных уравнений.

100