книги / Моделирование контактных явлений при абразивном глобоидном зубохонинговании

..pdf

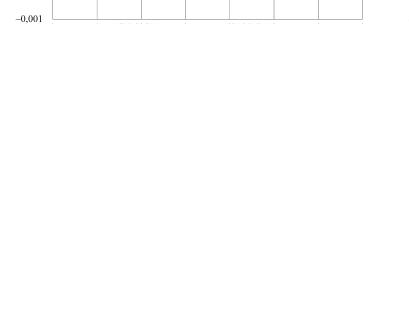

в середине зуба и в два раза меньшие на ножке зуба. При изменении смещения вдоль оси Z в противоположную сторону характер изменения НДС для левой и правой сторон меняется на противоположный. Количественные величины для каждой соответствующей точки профиля сохраняются.

α

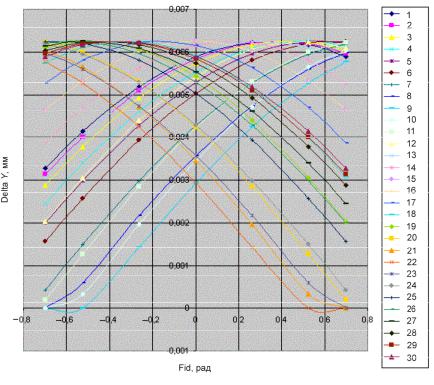

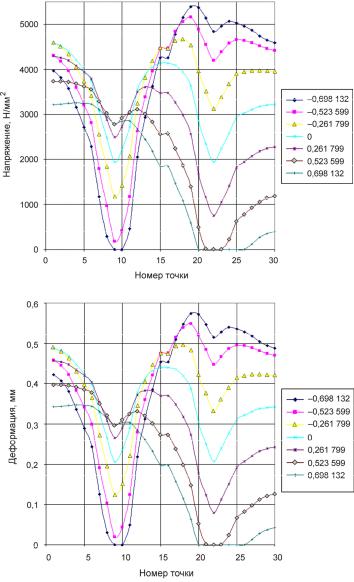

Рис. 18. Зависимость деформации от ϕд при ∆A = −0,5, ∆γ = 0, ∆Z = 0

31

Рис. 19. Эпюры напряжений от ϕд при ∆A = −0,5, ∆γ = 0, ∆Z = 0

Наиболее интересны варианты на основе комбинации отклонений. Рассмотрим НДС для левой и правой сторон профиля при отклонениях ∆А= 0,5 мм и ±∆Z. НДС для положительных значений

+∆Z имеется на всем левом профиле зуба, для правого профиля оно присутствует только в середине зуба. При отрицательных значениях −∆Z НДС для левой и правой сторон зуба меняются на противоположные. НДС левого профиля зуба с увеличением +∆Z увеличивается, при этом происходят значительные изменения на головке и ножке зуба и несущественные изменения в середине зуба. Изменение НДС профиля на ножке составляет 1,2 НДС на головке. НДС правого профиля зуба имеется в основном в середине зуба и с увеличением значений +∆Z оно увеличивается. Начиная с определенного значения +∆Z НДС появится на головке и ножке зуба. Причем изменение НДС на головке зуба в два раза больше, чем на ножке.

32

Рис. 20. Эпюры деформаций от ϕд при ∆A = −0,5, ∆γ = 0, ∆Z = 0

Рассмотрим НДС для левой и правой сторон профиля при отклонениях ∆А= −0,5 мм и ±∆Z. При изменении знака ∆Z соответ-

ственно левые и правые профили зуба симметрично изменяют свое НДС. При отрицательных –∆А независимо от знака ∆Z по всему профилю зуба возникает НДС. НДС левой и правой сторон зуба несимметричны, величина и характер зависят от величины и знака ∆Z. При возрастании величины +∆Z НДС на головке левого профиля

в1,14 раза меньше, чем на ножке. При увеличении ∆Z от 0,25 до 0,7 мм НДС правой стороны зуба на головке и в середине возрастает

в1,4 раза, на ножке в 1,3 раза.

33

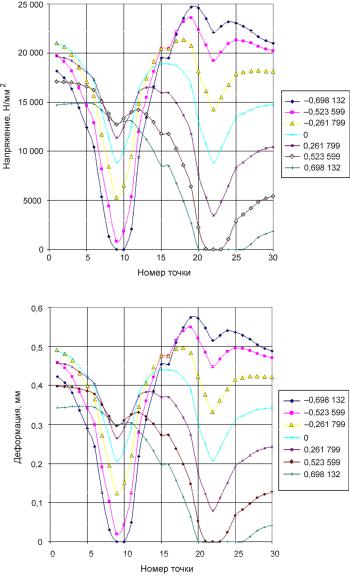

Рис. 21. Изменение эпюр напряжений и деформаций вдоль профиля (бакелитовая связка и 54 % алмаза; dA = –0,5; dZ = 0,25; dG = 0)

34

Рис. 22. Изменение эпюр напряжений и деформаций вдоль профиля (фенолформальдегидная смола и 54 % алмаза; dA = –0,5; dZ = 0,25; dG = 0)

35

На величину НДС помимо параметров технологических наладок влияют физико-механические характеристики абразивного слоя глобоидного инструмента. На рис. 21 и 22 рассмотрим НДС для следующих материалов:

–бакелитовая связка, наполненная на 54 % алмазом;

–фенолформальдегидная смола, наполненная на 54 % алмазом, при следующих параметрах технологических наладок:

• dA = –0,5; dZ = 0,25; dG = 0,

• dA = –0,5; dZ = –0,25; dG = 0.

Из графиков видно, что характеристики распределения эпюр НДС вдоль профиля зуба одинаковые, не меняется величина в зависимости от вида применяемого материала глобоидного инструмента. Таким образом, можно сказать, что характер распределения эпюр НДС зависит только от параметров технологических наладок. Его значения во многом зависят от физико-механических характеристик применяемого материала в инструменте. Материал инструмента может меняться в зависимости от рекомендации для различных условий обработки. Нахождение зависимости изменения НДС с учетом параметров абразивного слоя (материал связки и абразива, концентрация абразива) позволит найти поправочные коэффициенты, корректирующие значения НДС, полученного для эталонного материала.

36

Глава 3. РАСЧЕТ ФИЗИКО-МЕХАНИЧЕСКИХ ПАРАМЕТРОВ

3.1. Расчет физико-механических параметров глобоидного инструмента при различных характеристиках абразивного слоя

Из математической модели для определения напряженно-дефор- мированного состояния видно, что напряжение зависит от физикомеханических характеристик абразивного слоя, в частности от модуля Юнга и коэффициента Пуассона. Эти коэффициенты характеризуют однородный материал. В твердом теле однородными можно считать объемы, большие по сравнению с характерными размерами структурных неоднородностей (содержащих много кристаллитов).

Для того чтобы использовать уравнения, полученные для расчета напряженно-деформированного состояния, надо представить материал глобоидного хона как макрооднородный, выраженный через макромодули модуля Юнга (Е) и коэффициента Пуассона (µ). Нахождением макромодулей занимается механика структурно-неод- нородных сред.

Неоднородность будем рассматривать как скачкообразное изменение свойств при прохождении через поверхности раздела (фаз). Рассмотрение конструкционного материала как микронеоднородной среды позволяет учитывать существование отчетливых границ между, как правило, однородными элементами структуры с различными механическими свойствами.

Выделим область V с границей Г, которая содержит в себе множество непересекающихся областей ωk (включений), ограниченных поверхностями Гk.. Часть V1 = ∑ωk области V заполнена одно-

родным материалом со свойствами L1 (первая фаза включений), а оставшаяся часть области V2 =V −V1 – однородным материалом со

свойствами L2. Многосвязная поверхность Г12 = ∑Гk есть межфаз-

ная поверхность. Часть граничной поверхности Г1 проходит через первую фазу, а другая часть Г2 – через вторую ( Г = Г2 + Г1 ). Струк-

37

турная область V и заданные на структуре свойства фаз являются математической моделью структурно-неоднородной, в данном случае двухкомпонентной, среды, занимающей область V.

Примем следующие основные допущения:

–характерный размер включений (ωk) много больше молеку- лярно-кинетических размеров;

–характерный размер включений (ωk) много меньше расстояний, на которых существенно меняются макроскопические параметры.

Если материал рассматривать как микронеоднородный, то необходимо проводить расчеты, удовлетворяющие условиям непрерывности векторов напряжений, деформаций и перемещений на границах фаз. А для изделий из композитов, состоящих из тысячи частиц или волокон, это немыслимая задача. Ввиду этого необходимо использовать процедуру осреднения для предсказания эффективных свойств среды через свойства фаз и некоторые их геометрические характеристики. При этом сама среда должна обладать свойством макроскопической однородности. С учетом принятых выше допу-

Рис. 23. Элемент объема структурно неоднородной среды

щений материал глобоидного хона является однородным на макроуровне.

Введем элемент объема структур- но-неоднородной среды, идентичный масштабу осреднения (рис. 23).

Пусть этот элемент V является представительным элементом объема. В условиях приложенного к нему макроскопически однородного поля напряжений или деформаций среднее напряжение и деформация определяются следующим образом:

σij |

= ∫V σij (xi )dv; |

(13) |

εij |

= ∫V εij (xi )dv, |

(14) |

38

где σij и εij – тензоры линейных напряжений и деформаций соот-

ветственно.

Соотношения (13) и (14) весьма общие, т.е. совершенно отсутствуют ограничения на геометрические характеристики фаз струк- турно-неоднородной среды. Определим теперь эффективные свойства структурно-неоднородной среды. Наиболее общая форма ли- нейно-упругих соотношений напряжение–деформация имеет вид (закон Гука):

σij =Cijkl εkl , |

(15) |

где Cijkl – тензор упругих постоянных (тензор жесткостей), не зависящих от координат точек пространства. Число его компонентов, т.е. число упругих постоянных равно 81. С учетом того, что тензоры напряжений и деформаций симметричны, из 81 компонента число независимых различных компонентов будет равно 36. Это число еще уменьшается в случае, когда тело обладает симметрией упругих свойств.

Таким образом, чтобы решить задачу об эффективных свойствах структурно-неоднородной среды, необходимо выполнить процедуру осреднения, определяемую выражениями (13) и (14), и затем найти Cijkl из формулы (15). Для строгого выполнения осреднения необходимо найти точные решения для полей напряжений и деформаций σij(xi) и εij(xi) в структурно-неоднородной среде.

Для того чтобы композиционный материал был изотропным, необходимо и достаточно, чтобы случайное поле было однородноизотропным полем, т.е. его упругие свойства одинаковы во всех направлениях в каждой точке.

Для изотропных материалов тензор модулей упругости представлен в виде

Cijkl = λδijδkl + µ(δimδjn + δinδjm), |

(16) |

где λ и µ – константы Ламе, образующие тензор Cijkl, полностью характеризуют жесткость материала при произвольном нагружении.

39

В нашем случае рассматриваем струк- турно-неоднородную среду, называемую матричной (рис. 24), в которой одна фаза (включения) дискретным образом расположена в другой, непрерывной фазе, называемой матрицей.

Обе фазы считаются изотропными. Соотношение напряжение–деформация имеет вид

– для включения:

σij = λ1δijεkl + 2µ1εij ; |

(17) |

– для непрерывной фазы (матрицы): |

|

σij = λ2δijεkl + 2µ2εij . |

(18) |

От постоянных λ и µ можно перейти к модулю упругости и коэффициенту Пуассона через выражения

E = |

(3λ2µ)µ |

и µ = |

λ |

. |

|

λ +µ |

2(λ +µ) |

||||

|

|

|

Уравнения для расчета постоянных Ламе имеют ограничения и получают удовлетворительные по сравнению с экспериментальными результаты при определенном отношении между физикомеханическими характеристиками связки и абразива.

Для материала, у которого модули упругости матрицы и включений по своим значениям отличаются более чем на три порядка, расчет макроскопических постоянных λ* и µ* тензора Cijk выполняется по формулам

λ* = |

|

λ |

2 |

|

|

|

|

+ |

4µ2 −16λ |

µ |

2 |

−15λ |

2 |

|

|

|

p* |

|

|

|

|||||||

|

|

|

|

|

|

|

2 |

2 |

|

|

|

2 |

|

|

|

|

|

|

; |

(19) |

|||||||

( |

|

|

* |

) |

2 |

|

15 |

(λ2 + 2µ2 ) |

|

|

|

|

1− p |

* |

|||||||||||||

|

|

1− p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

µ |

* |

= |

|

µ* |

|

|

− |

2µ2 |

(3λ2 + |

8µ2 ) |

|

|

|

|

|

p* |

|

, |

|

|

(20) |

||||||

|

( |

|

|

|

|

|

) |

|

(λ2 + 2µ2 ) |

|

|

|

|

|

|

* |

|

|

|||||||||

|

|

|

1− p |

* |

2 |

|

15 |

|

1 |

− p |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

40