книги / Руководство по ревизии, наладке и испытанию шахтных подъёмных установок

..pdfВеличина радиального биения не должна превышать значений, указанных на чертеже завода-изготовителя. При отсутствии заводских данных радиальные биения шейки валанедолжны превышатьзначений, приведенных ниже:

– диаметр шейки вала, мм |

до 200 |

более 200; |

– допустимое радиальное биение, мм |

0,02 |

0,03. |

9.Прилегание вкладыша к шейке вала (проверить при монтаже или замене подшипника). Смазать шейку вала тонким слоем краски или графита и уложить вкладыш. Поворачивая вкладыш на угол 10–15° (без перекатывания) или перемещая его вдоль оси вала на 20–30 см, получить отпечатки краски на рабочей поверхности вкладыша. Пятна контакта должны быть равномерно распределены по всей поверхности соприкосновения вкладыша с шейкой вала, и на площадку размером 2,5×2,5 см должно приходиться не менее 8–10 пятен (85 % рабочей поверхности вкладыша должно быть равномерно покрыто мелкими пятнами касания). Если прилегание неудовлетворительное, вкладыш необходимо пришабрить.

10.Наличие рабочего контакта вала с поверхностью нижнего вкладыша (проверить при монтаже или замене подшипника). Нанести на рабочую поверхность шейки вала полоску краски шириной 6–10 мм и провернуть вал на 360°. По растертой краске определить прилегание вала к нижнему вкладышу, которое должно обеспечиваться по всей длине вкладыша. В противном случае нижний вкладыш следует пришабрить, как указано выше.

11.Величину радиального зазора между шейкой вала и верхним вкладышем. Величину зазора установить согласно рекомендациям завода-изготовителя (табл. 6.1). Приотсутствии заводскихданныхдопустимыйрадиальный зазорmдоп

ввертикальнойплоскостиможно определитьпоформуле

mдоп (0,0005...0,0015)d , |

(6.1) |

где d – диаметр шейки вала, мм.

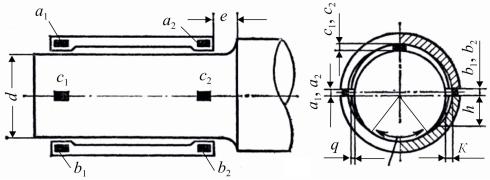

Для определения радиального зазора на шейку вала и плоскость разъема подшипника положить свинцовые проволочки диаметром 2–3 мм и длиной 20–40 мм (рис. 6.1). Затем собрать подшипник и равномерно затянуть болты крест на крест. Затяжка болтов должна быть такой, чтобы не деформировался баббит и не исказилась фактическая величина зазора. Затем подшипник разобрать и микрометром измерить толщину оттисков.

Фактическую величину радиальногозазора(мм) определитьпоформулам:

m c |

a1 b1 |

; |

|

||||

|

|

|

|||||

1 |

1 |

2 |

|

(6.2) |

|||

|

|

|

|||||

|

|

|

|

a 2 b2 |

|||

m |

c |

|

, |

||||

|

|||||||

2 |

2 |

2 |

|

|

|||

|

|

|

|

||||

где a1, b1, c1, a2, b2, c2 – толщины свинцовых оттисков, мм. Разница между m1 и m2 не должна превышать 10 %.

41

|

Допустимые зазоры между шейкой вала |

Таблица 6.1 |

||

|

|

|||

|

и вкладышем и глубина масляного кармана |

|

||

|

|

|

|

|

|

Радиальный зазор между шейкой вала |

|

|

|

|

и верхним вкладышем подшипника |

Макси- |

|

|

Диаметр |

скольжения, мм |

мальный зазор |

Глубина |

|

шейки вала, |

подъемных |

электродвигателей |

К в зоне масля- |

масляного |

мм |

машин и |

ного кармана, |

кармана h, мм |

|

|

редукторов |

при частоте вращения |

мм |

|

|

ротора до 1000 об/мин |

|

||

|

|

|

||

|

завода НКМЗ |

|

|

|

50–80 |

0,06–0,18 |

0,065–0,135 |

2,0 |

15 |

81–120 |

0,08–0,21 |

0,08–0,160 |

2,5 |

18 |

121–180 |

0,10–0,24 |

0,10–0,195 |

3,0 |

20 |

181–260 |

0,12–0,28 |

0,12–0,225 |

3,0 |

20 |

261–360 |

0,14–0,32 |

0,14–0,250 |

3,5 |

25 |

361–500 |

0,16–0,37 |

0,17–0,305 |

4,0 |

30 |

501–630 |

0,18–0,40 |

0,18–0,350 |

5,0 |

35 |

631–800 |

0,20–0,43 |

0,20–0,400 |

6,5 |

45 |

Рис. 6.1. Измерение зазоров в подшипниках скольжения

Радиальный зазор допускается регулировать изменением количества прокладок из тонкой листовой стали толщиной 0,1–0,2 мм в разъеме между верхним и нижним вкладышами. Прокладки установить так, чтобы не закрывались отверстия для прохода болтов, шпилек и отверстия для прохода масла.

Следует помнить, что при установке прокладок в разъеме между вкладышами необходимо также устанавливать прокладки и в разъеме между корпусом и крышкой подшипника для обеспечения требуемого зазора (натяга) между верхним вкладышем и крышкой. Уменьшить радиальный зазор между шейкой вала и верхним вкладышем можно, прострогав или спилив плоскости разъема вкладышей. В таком случае между верхним вкладышем и крышкой также необходимоустанавливатьпрокладку дляобеспечениятребуемогозазора(натяга).

42

Вообще, установка прокладок весьма нежелательна и может быть рекомендована только как временная мера. При увеличении радиального зазора более допустимой величины необходима перезаливка вкладышей.

12. Величину бокового зазора между нижним вкладышем и шейкой вала в плоскости разъема. Допустимый боковой зазор qдоп принимается равным

половине допустимого радиального зазора между валом и верхним вклады-

шем (qдоп= mдоп/2).

13.Величину масляного кармана (холодильника), обеспечивающего подачу масла вдоль вкладыша и способствующего затягиванию масла в рабочую зону. Максимальная величина зазора K в зоне масляного кармана и глубина масляного кармана h не должны превышать допустимых (табл. 6.1). Длина масляных карманов не должна превышать 5/6 длины вкладыша.

14.Величину осевых зазоров е между галтелями вала и торцами вкладыша подшипника и осевого разбега валов. Осевой разбег вала электрической машины, равный сумме осевых зазоров, установить в пределах 2–4 мм в обе стороны от центрального положения ротора, определяемого совпадением магнитных осей статора и ротора. Для остальных валов осевой разбег установить согласно рекомендациям завода-изготовителя. При отсутствии заводских данных исходят из предположения, что вал удлиняется на 0,5 мм на 1 м длины при повышении его температуры на 40 °С.

15.Величину натяга между верхним вкладышем и крышкой подшипника. Фактическую величину натяга (мм) определить по формуле

Н |

Ф |

с |

а3 а4 b3 b4 , |

(6.3) |

|

3 |

4 |

|

|

|

|

|

|

где a3, a4, b3, b4 – толщины свинцовых оттисков по разъему между корпусом и крышкой подшипника, мм; c3 – толщина свинцового оттиска между верхним

вкладышем и крышкой подшипника, мм. Величина натяга должна быть в пределах 0,05–0,1 мм.

16.Чистоту масляной ванны (у подшипников с кольцевой смазкой). При обнаружении загрязнений старую смазку удалить, подшипник промыть керосином и залить свежее масло.

17.Состояние смазочных колец. Кольца не должны иметь заусенцев, задиров, вмятин и деформаций в виде овальностей и изгибов. При работе машины смазочные кольца должны вращаться плавно без рывков и заеданий.

18.Сборку подшипника. Затяжку диагонально расположенных болтов произвести одновременно. Уплотнение по плоскости разъема обеспечить пастой «Герметик» (см. подразд. 5.2 п. 5).

43

19. Работу подшипника под нагрузкой. Проверить подачу масла к подшипнику, вращение смазочных колец, температуру нагрева, отсутствие повышенного шума, стука и вибрации.

6.2. Ревизия и наладка подшипников качения

Валы современных подъёмных машин и редукторов имеют опоры с подшипниками качения. Оси направляющих (копровых) и отклоняющих шкивов, переставные барабаны двухбарабанных и переставные части барабанов однобарабанных с разрезным барабаном подъёмных машин, свободно посаженные ступицы заклиненных барабанов также опираются на подшипники качения.

Подшипники качения подшипниковых заводов имеют основное условное обозначение по ГОСТ 520 – 71, состоящее в общем случае из семи цифр. Первые две цифры справа обозначают внутренний диаметр подшипника. Для получения внутреннего диаметра в мм при диаметре от 20 до 495 мм это двухзначное число следует умножить на 5. В условном обозначении подшипников с внутренним диаметром 500 мм и более вместо шифра из двух цифр через косую черту указывается внутренний диаметр в мм.

Третья цифра справа обозначает серию подшипника по диаметру и ширине (легкая, средняя, тяжелая и т.д.). Четвертая цифра справа обозначает тип подшипника: 0 – радиальный шариковый; 1 – радиальный шариковый двухрядный сферический; 2 – радиальный с короткими цилиндрическими роликами; 3 – радиальный роликовый двухрядный сферический; 4 – игольчатый; 5 – с витыми роликами; 6 – радиально-упорный шариковый; 7 – радиально-упорный роликовый конический; 8 – упорный шариковый; 9 – упорныйроликовый.

Пятая и шестая цифры обозначают конструктивные особенности подшипника (с коническим отверстием, с закрепительной втулкой и т.п.). Седьмая цифра справа обозначает серию подшипника по ширине (нормальная, узкая, широкая).

Основное условное обозначение подшипника наносится на торец внутреннего кольца способом клеймения, дополнительное – электрографом или травлением [42].

ПрименяемыевпоследнеевремяподшипникикаченияфирмSKF (Швеция), FAG (Германия), FBC (Великобритания), BCA (США) и др. имеют условные обозначения, указанныевсоответствующейсправочнойлитературеданныхфирм.

Перечень подшипников качения, применяемых в опорах главного вала и механизме перестановки барабанов подъёмных машин заводов НКМЗ и «Донецкгормаш», приведены в приложении 3.

В опорах редукторов подъёмных машин применяются в основном роликовые двухрядные сферические, роликовые с короткими цилиндрическими роликами и радиально-упорные роликовые конические подшипники.

44

Ревизию и наладку подшипниковых узлов с подшипниками качения выполнить в следующей последовательности:

1.Проверить состояние корпуса и крышек, наличие крепежных деталей, затяжку болтов, крепящихкорпусподшипниковогоузла крамеили опорам.

2.Вскрыть торцевые крышки, удалить старую смазку, промыть подшипник керосином, соряркой или другим растворителем.

3.Произвести осмотр колец, тел качения и сепараторов.

Наиболее часто встречаются следующие дефекты:

–усталостное выкрашивание рабочих поверхностей дорожек и тел качения (питтинг) вследствие длительной эксплуатации подшипника. Большему износу подвержена дорожка качения внутреннего кольца;

–задиры рабочих поверхностей в виде борозд на дорожках качения, образующихся при недостаточной смазке, а также при слишком малых радиальных зазорах, получившихся в результате неправильной посадки подшипника на вал;

–пластическая деформация в виде лунок и вмятин на дорожках качения. Наблюдается у тихоходных подшипников при действии больших или ударных нагрузок;

–абразивный износ рабочих поверхностей в результате недостаточной защиты от попадания в подшипник пыли вследствие несовершенства или неисправности уплотнений подшипникового узла;

–коррозия поверхностей деталей подшипника;

–износ и разрушение сепараторов;

–трещины и сколы на поверхности колец и тел качения в результате неправильного или небрежного монтажа.

4. Проверить перекос осей наружного и внутреннего колец подшипника. При отсутствии перекоса торцы наружного и внутреннего колец должны находиться в одной плоскости. Дополнительную проверку отсутствия перекоса произвести по равномерности распределения нагрузки между рядами роликов. Число нагруженных (зажатых) роликов в нижней части подшипника должно быть одинаковым в обоих рядах и симметричным относительно вертикальной оси. Одновременно проверить угол зоны нагружения, в пределах которого находятся зажатыеролики. Оптимальныйуголзонынагруженияравен90° – 120°.

При наладочных работах на вновь смонтированных машинах измерение

перекоса осей наружного и внутреннего колец произвести при помощи индикатора часового типа, установленного на валу. Измерительный стержень индикатора при производстве измерений должен упираться в торец наружного кольца подшипника. Перекос осей не должен превышать значений, указанных в документации завода-изготовителя подъёмной машины. При отсутствии заводских указанийможноруководствоваться допусками, приведеннымивтабл. 6.2.

45

5. Измерить величину радиального зазора между роликами и наружным кольцом. Зазор измерить пластинчатым щупом с обоих торцов подшипника. При замере щуп должен с небольшим усилием от руки проходить между роликом и дорожкой качения по всей длине ролика или большей части его. Ролик при измерении должен быть отжат к внутреннему борту подшипника. Накатывание ролика на щуп не допускается. Измерение произвести четыре раза, каждый раз поворачивая вал на 90°. У двухрядных подшипников измерения зазоров произвести в обоих рядах. За величину рабочего радиального зазора подшипника принять среднее арифметическое этих измерений.

Таблица 6 . 2

Допуски на перекос осей наружного и внутреннего колец подшипника

|

Допуск на перекос |

|

Допуск на перекос |

|

Тип |

оси наружного |

Тип |

оси наружного коль- |

|

кольца относитель- |

ца относительно оси |

|||

подшипника |

но оси внутреннего |

подшипника |

внутреннего кольца |

|

|

кольца подшипни- |

|

подшипника, |

|

|

ка,мм на 1 м |

|

мм на 1 м |

|

Роликовый, |

|

Роликовый с |

|

|

шариковый, |

3 |

короткими |

0,1 |

|

сферический, |

цилиндрическими |

|||

|

|

|||

двухрядный |

|

роликами |

|

|

Шариковый, |

|

Роликовый |

|

|

радиальный, |

0,5 |

конический |

0,1 |

|

однорядный |

|

|

|

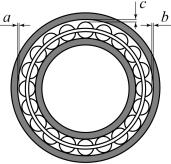

Кроме того, можно пользоваться методом измерения величины радиального зазора фирмы SКF для подшипников средних и больших размеров. Данный метод предполагает использование щупа для измерения радиального внутреннего зазора подшипников в домонтажном и послемонтажном состоянии. Измерение величины зазора всегда следует производить между наружным кольцом и ненагруженным роликом (рис. 6.2).

Перед измерением провернуть наружное кольцо несколько раз. Убедиться в том, что оба кольца подшипника и ролики отцентрированы по отношению друг к другу. Зазор определить следующим образом (рис. 6.2):

–измерить зазор c в положении 12 часов для стоящего подшипника или

вположении 6 часов для подшипника, установленного на шейке вала (опирающегося на вал);

–измерить зазор а в положении 9 часов и зазор b в положении 3 часа, не меняя положение подшипника;

46

– величина «истинного» радиального внутреннего зазора равна

0,5(а+ b + c).

У подшипников качения различают следующие виды ради-

|

альных зазоров: |

|

|

– начальный, который имеет ме- |

|

|

сто в подшипнике до его монта- |

|

|

жа; |

|

|

– посадочный (монтажный), об- |

|

|

разующийся в подшипнике после |

|

|

посадки его на вал и в корпус; |

|

Рис. 6.2. Измерение величины радиального |

– рабочий, образующийся в рабо- |

|

тающем подшипнике под влияни- |

||

зазора в подшипниках качения |

ем нагрузки, упругих деформаций |

|

по методу фирмы SКF |

||

деталей подшипника, температу- |

||

|

||

|

ры и износа колец и тел качения. |

В справочниках и каталогах приводятся начальные зазоры подшипников качения основного ряда (с нормальными зазорами) и дополнительных рядов (с увеличенными и уменьшенными зазорами). В приложении 10 приведены посадочные и допустимые при износе радиальные зазоры некоторых типов подшипников основного ряда.

Наибольший допустимый при износе зазор принимают приблизительно равным 3-кратному наибольшему посадочному зазору. Если фактическая величина рабочего радиального зазора превышает допустимую (рекомендуемую заводом-изготовителем или приведенную в приложении 10), то возможность дальнейшей эксплуатации подшипника должна быть согласована с за- водом-изготовителем.

6.Проверить отсутствие проворота внутреннего кольца на валу. Для возможности такой проверки следует при ревизии подшипникового узла во время пусковой наладки нанести на внутреннее кольцо и вал совмещенные метки. Признаком проворота внутреннего кольца может служить также появление продуктов контактной коррозии между кольцом и валом.

7.Проверить наличие и величину зазоров между наружным кольцом

икорпусом. Наружное кольцо подшипника должно плотно прилегать к посадочному месту, зазор между кольцом и корпусом в нижней части не допускается. Между наружным кольцом и крышкой в верхней части должен быть зазор: в пределах 0,03–0,05 мм – для подшипников с малыми размерами; в пределах 0,04–0,285 мм – для крупных подшипников (соответствуют отклонению Н7 для отверстий корпуса). При зазорах, превышающих указанные, происходит интенсивный износ посадочного места в корпусе. При отрицательном зазоре (натяге) уменьшается радиальный зазор в подшипни-

47

ке, что может привести к заклиниванию тел качения и выходу подшипника из строя.

Подшипник со стороны соединительной муфты (радиальный) устанавливается в корпусе с осевыми зазорами между наружным кольцом и торцевыми крышками («плавающий» подшипник), чем обеспечиваются свободное тепловое расширение вала и компенсация неточности монтажа. Наружное кольцо подшипника со стороны свободного конца вала (радиально-упорный подшипник) фиксируется в корпусе, благодаря чему подшипник может воспринимать как радиальные, так и осевые нагрузки.

8.При пусковой наладке вновь смонтированных подъёмных машин измерить величину осевого разбега валов, опирающихся на подшипники качения. Осевой разбег валов обусловлен наличием осевых зазоров (осевой игры)

вподшипниках. Осевая игра – это полное возможное осевое перемещение колец относительно друг друга при условии постоянного совпадения осей обоих колец. Осевая игра имеет место во всех типах радиальных и радиальноупорных подшипников. Между радиальным зазором и осевой игрой существует зависимость, определяемая типом и конструктивными особенностями подшипника. У роликовых двухрядных конических и сферических подшипников осевую игру можно принимать равной половине рабочего радиального зазора в подшипнике.

Измерение осевого разбега валов произвести при помощи индикатора, установленного на жестком основании. Измерительный стержень индикатора упереть в торец вала. При помощи рычагов, домкратом или другими приспособлениямиотжатьвалвосевом направлении воднуи другуюсторону доупора.

Разность показаний индикатора определяет осевой разбег вала, величина которого должна быть не менее указанной в документации завода-изготовителя. При необходимости осевую игру подшипников и осевой разбег вала отрегулировать установкой прокладок и осевым перемещением наружных колец в корпусах подшипников согласнорекомендациямзавода-изготовителя.

9.Произвести закладку смазки в подшипник (при консистентной смазке) и собрать подшипниковый узел. Марка пластичной смазки, её количество и периодичность замены указывается в карте смазки подъемной машины (приложение 2). Смазкой заполняют все пространство между сепаратором и телами качения. Свободное пространство в корпусе подшипника заполнить смазкой наполовину. При закладке смазки должно быть исключено попадание в подшипник песка, окалины, металлической стружки и т.п.

10.Проверить работу подшипника под нагрузкой. Подшипниковый узел

можно считать исправным, если при работе подъёмной машины в нем слышен лишь легкий равномерный шелест, отсутствуют стук, толчки и чрезмерная вибрация, аустановившаясятемператураподшипниканепревышает80 °С.

48

6.3. Ревизия и наладка соединительных муфт

При ревизии и наладке соединительных муфт необходимо проверить следующее:

1. Состояние деталей:

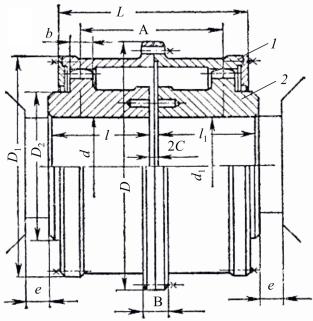

–зубчатых муфт (рис. 6.3) – зубчатые обоймы и втулки, прокладки

иуплотнительные кольца. Проверить состояние рабочих поверхностей зубьев

ибоковой зазор в зубчатом соединении. Величина бокового зазора характеризует износ зубьев по толщине и не должна превышать предельно допустимых значений, указанных заводом-изготовителем. При отсутствии заводских данных определить предельно допустимый боковой зазор, исходя из предельно допустимого износа зубьев по толщине (не более 15 %) по формуле

S m (S1 S2 )0,85 , |

(6.4) |

где π = 3,14; т – нормальный модуль зубьев; S1 и S2 – толщина зуба на на-

чальной окружности соответственно втулки и обоймы.

Измерения производятся по постоянной хорде Sx, определяемой на расстоянии hx от головки зуба. Величины Sx и hx являются расчетными

Sx 1,387 |

m; |

(6.5) |

|

hx 0,748 m. |

|||

|

|||

Исходные данные для определения |

Sпред приведены в приложении 4, |

||

табл. 4.1;

–пружинных муфт – пружины, ступицы и пазы. У вновь монтируемых муфт проверить совпадение шагов пазов и пружин;

–пальцевых муфт – соединительные пальцы, упругие втулки. При износе пальцев, упругих втулок, отверстий для пальцев необходимо заменить муфту или ее элементы.

2. Посадку втулок на валы и затяжку шпонок. При слабой посадке и шаткости втулок муфту заменить. Кернить вал или насаживать втулку на прокладки недопустимо.

Обычно при наличии шпоночного соединения полумуфты насаживают на вал по прессовой посадке 2-го класса точности. Перед расточкой втулки необходимо микрометром измерить диаметр вала в нескольких сечениях. При расточке втулки надо обеспечивать требуемый натяг. Предельные отклонения отверстия втулки от диаметра вала приведены в табл. 6.3.

При прессовой посадке втулку насаживают с подогревом в масляной ванне или индукционным способом до температуры 200 °С, предварительно осмотрев шейку вала, зачистив ее и подогнав шпонки. На шейке вала не должно быть рисок, заусенцев и других дефектов. Втулку необходимо насадить так, чтобы торец вала был заподлицо с торцом втулки.

49

Таблица 6 . 3

Предельные отклонения отверстия втулки от диаметра вала

Диаметр вала, мм |

30–50 |

50–80 |

80–100 |

100–120 |

120–150 |

150–180 |

|

Предельные отклоне- |

-52 |

-65 |

-85 |

-95 |

-110 |

-125 |

|

ния отверстия втулки |

|||||||

-36 |

-45 |

-60 |

-70 |

-80 |

-95 |

||

от диаметра вала, мкм |

|||||||

|

|

|

|

|

|

||

Диаметр вала, мм |

180–220 |

220–260 |

260–310 |

310–360 |

360–440 |

440–500 |

|

Предельные отклоне- |

-145 |

-165 |

-195 |

-220 |

-260 |

-300 |

|

ния отверстия втулки |

|||||||

-115 |

-135 |

-160 |

-185 |

-220 |

-260 |

||

от диаметра вала, мкм |

Рис. 6.3. Зубчатая муфта: 1 – зубчатая обойма; 2 – зубчатая втулка

При бесшпоночном соединении втулок муфт с валами втулки заменяют в заводских условиях. Допуски на расточку втулок для обеспечения гарантированного натяга в этом случае определяют специальным расчетом.

3. Величину осевого зазора между торцами полумуфт. Осевой зазор должен быть в пределах значений, приведенных в приложении 4. Для пружинных муфт НКМЗ (рис. 6.4) осевой зазор, измеренный между кольцевыми выступами полумуфт, должен быть в пределах 5±1 мм, что соответствует зазору между полумуфтами по оси (2С) 15±1 мм. Для пальцевых муфт осевой зазор в зависимостиотнаружного диаметраполумуфт должен бытьвпределах:

50