книги / Руководство по ревизии, наладке и испытанию шахтных подъёмных установок

..pdf6.4.3. Проверка правильности установки трехопорного вала преобразовательного агрегата подъемных машин

с приводом по системе Г–Д

При проверке правильности установки трехопорного вала с глухой соединенной муфтой по заводским данным необходимо проверить следующее:

1. Фактическое положение вала одним из следующих способов:

–по нагрузке на опору. Застропить вал у опоры и через динамометр подвесить его к крюку подъемного приспособления. Приподнять вал, положить под него полоску бумаги и опустить. Затем осторожно приподнять его и зафиксировать показания динамометра в момент отрыва вала от опоры по освобождению полоски бумаги. Показание динамометра в этот момент соответствует нагрузке на опору. При несоответствии показаний динамометра заводским требованиям необходимо переместить опору в вертикальном положении на требуемую величину;

–по отметкам опор. Установить опоры в вертикальной плоскости согласно рекомендациям завода-изготовителя;

–по крайним опорам подшипников, установленным на одной линии, а по средним, опущенным ниже на величину 0,0002–0,0003 длины вала. Допускается среднюю и одну из крайних опор устанавливать на одной линии, а другую крайнюю приподнять по горизонтали на указанную величину.

2.Положение вала в горизонтальной плоскости при помощи

отвесов.

3.Прилегание шейки вала среднего подшипника к нижнему вкладышу

(см. подразд. 6.1 п.9).

При отсутствии заводских данных установку вала произвести одним из следующих способов.

Первый способ:

–определить нагрузки на опоры расчетным путем. При этом статически неопределенную систему трехопорного вала заменить с достаточной для практических целей точностью статически определенной, считая, что масса ротора крупной машины с частотой вращения до 1000 мин-1 равна 50 % общей массы машины.

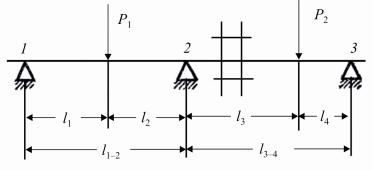

Нагрузка на опоры определяется по формулам (рис. 6.10):

–на подшипник № 1 от веса Р1

Q |

P |

l2 |

; |

(6.20) |

|

||||

1 |

1 l |

|

|

|

|

|

1 2 |

|

|

– на подшипник № 2 от веса Р1

61

|

Q |

P |

|

l1 |

; |

(6.21) |

|||

|

|

|

|||||||

|

2 |

1 l |

|

|

|

|

|||

|

|

|

|

|

1 2 |

|

|

|

|

– на подшипник № 2 |

от веса Р2 |

|

|

|

|

||||

|

Q2 P2 |

|

l4 |

|

; |

(6.22) |

|||

|

l |

|

|||||||

|

|

|

|

|

3 4 |

|

|

|

|

– на подшипник № 2 |

от веса Р1 и Р2 |

|

|

|

|

||||

|

Q2 Q1 Q2 ; |

(6.23) |

|||||||

– на подшипник № 3 |

от веса Р2 |

|

|

|

|

||||

|

Q |

P |

l3 |

. |

(6.24) |

||||

|

|

||||||||

|

3 |

2 l |

|

|

|

|

|||

|

|

|

|

|

3 4 |

|

|

|

|

– установить вал согласно рекомендациям, как по заводским данным.

Рис. 6.10. Определение нагрузок на подшипники трехопорного вала Второй способ:

–установить при помощи отвесов в горизонтальной плоскости стояки всех подшипников;

–установить стояки подшипников синхронного электродвигателя на одном уровне в вертикальной плоскости так, чтобы наклон шеек валов имел одинаковую величину и был направлен внутрь;

–удалить стяжные болты муфты и вместо них установить предохранительные шпильки;

–раздвинуть полумуфты на 1–2 мм;

–измерить радиальные и осевые зазоры в положении 0° и при повороте на 180°. Если зазоры в диаметрально противоположных точках отличаются друг от друга более чем на 0,1 мм, то изменением положения подшипникового стояка генератора добиться необходимой точности;

–удалить предохранительные шпильки и соединить полумуфты.

62

Глава 7 РЕВИЗИЯ И НАЛАДКА ТОРМОЗНЫХ УСТРОЙСТВ

7.1.Требования к тормозным устройствам

Ктормозным устройствам шахтных подъемных машин установлен ряд нормативных требований, выполнение которых обязательно. Наладочная бригада должна проверить выполнение этих требований, произвести проверку состояния, наладку и испытание тормоза.

Коэффициент статической надежности тормоза – отношение вели-

чин тормозных моментов, создаваемых как предохранительным, так и рабочим тормозами в заторможенном (неподвижном состоянии) подъемной машины (лебедки), к максимальному статическому моменту нагрузки. Минимально допустимые величины коэффициента статической надежности тормоза [K] приведены в табл. 7.1.

|

|

|

Таблица 7 . 1 |

|

Коэффициент статической надежности тормоза |

||||

|

|

|

|

|

Наименование |

Угол наклона выработки, град. |

|||

|

До 20 |

25 |

|

30 и более |

Минимально допустимый коэффициент |

2,1 |

2,6 |

|

3,0 |

статической надежности тормоза [K] |

|

|||

|

|

|

|

|

Для подъемных машин со шкивами трения с пружинно-пневматическим грузовым приводом тормоза отношение тормозного момента, создаваемого пружинной частью, к максимальному статическому моменту может быть меньше 3, нонеменее2.

Значения коэффициента [K] для промежуточных углов наклона, не указанные в таблице, определяются путем линейной интерполяции.

Фактический коэффициент статической надежности тормоза К определяется как отношение тормозного момента Мт к максимальному статическому моменту Мcт, создаваемому разностью натяжений канатов,

K |

Mт |

[K ]. |

(7.1) |

|

Мст |

||||

|

|

|

Для выработок с переменным углом наклона минимально допустимый коэффициент статической надежности устанавливается по наибольшему углу наклона.

Для двухбарабанных подъемных машин и машин с разрезным барабаном величина коэффициента статической надежности тормоза при перестановке барабанов как при предохранительном, так и при рабочем торможении на заклиненном барабане K' должна быть не менее 1,2. Эта величина определяется как отношение тормозного момента М'т, создаваемого на одном тор-

63

мозном ободе, к максимальному статическому моменту М'cт, создаваемому массой порожнего подъемного сосуда и массой головного и уравновешивающего канатов:

K ' |

M 'т |

1,2 . |

(7.2) |

М 'ст

Для двухконцевых подъемных установок с барабанными подъемными машинами величина коэффициента статической надежности тормоза при обрыве каната порожнего сосуда или противовеса K'' должна быть не менее 1,2. Эта величина определяется как отношение тормозного момента Мт к статическому моменту М''cт, создаваемому максимальным натяжением каната груженого сосуда:

K " |

M т |

1,2 . |

(7.3) |

М"ст

Для лебедок с грузовым приводом предохранительного тормоза и шкивом рабочего тормоза, расположенном на приводном валу редуктора, фактический коэффициент статической надежности рабочего тормоза определяется по формуле

K |

Mт.рip |

1,5 , |

(7.4) |

|

|||

р |

Мст |

|

|

где Мт.p – величина тормозного момента на шкиве рабочего тормоза; ip – передаточное число редуктора.

Продолжительность холостого хода тормоза – это время, протекаю-

щее с момента разрыва цепи защиты до момента появления усилия в исполнительном органе тормоза.

Продолжительность холостого хода предохранительного тормоза действующих подъемных машин не должна превышать:

0,5 с – при грузо-пневматическом и пружинно-пневматическом грузовом приводе тормоза;

0,6 с – при грузо-гидравлическом приводе тормоза; 0,3 с – при пружинно-пневматическом и пружинно-гидравлическом

приводах тормоза, а также для всех вновь создаваемых конструкций тормозных устройств;

1,5 с – для проходческих лебедок.

Время срабатывания тормоза – это время, протекающее с момента разрыва цепи защиты до момента нарастания тормозного усилия до величины, равной статическому усилию (разности статических натяжений канатов).

Время срабатывания тормоза, независимо от типа привода тормоза, не должно превышать 0,8 с.

64

Для подъемных машин, оснащенных системами избирательного или автоматически регулируемого предохранительного торможения (АРПТ), это требование распространяется только на режим спуска груза (противовеса).

Одноконцевые наклонные подъемные установки, на которых регулировкой тормозной системы невозможно исключить набегание подъемных сосудов на канат при предохранительном торможении, должны иметь устройство, управляющее предохранительным тормозом при его включении и исключающее набегание в режиме подъема груза, а также обеспечивающее в момент остановки барабана машины тормозной момент величиной не менее указанной в табл. 7.1. При наличии такого устройства допускается увеличение времени срабатывания тормоза при подъеме груза свыше 0,8 с, если при спуске груза это время отвечает вышеуказанным требованиям.

Среднее замедление подъемной установки – это отношение фактиче-

ской скорости ко времени, которое прошло с момента начала торможения до полной остановки подъемной машины.

Величина среднего замедления подъемной установки как при предохранительном, так и при рабочем (в экстренных случаях) торможении при подъеме расчетного грузанедолжна превышатьзначений, указанныхвтабл. 7.2.

Необходимо помнить, что при замедлениях, близких к предельно допустимым, при подъеме груза из-за упругости каната возможно набегание подъемных сосудов на канат («подпрыгивание» сосудов), что вызывает большие динамические нагрузки и может привести к проскальзыванию канатов на машинах со шкивом трения, а на барабанных машинах – к обрыву каната или срабатыванию парашютов. Поэтому при наладке тормозных систем необходимо стремиться получить величины замедления при торможении при подъеме груза как можно меньшие приусловии соблюдения всех требованийПБ.

В выработке с переменным углом наклона величина замедления для каждого из участков пути с постоянным углом наклона не должна превышать значений, указанных в табл. 7.2.

Величина среднего замедления установки при предохранительном торможении при спуске груза должна быть не менее 0,75 м/с2 при углах наклона выработки до 30° и не менее 1,5 м/с2 при углах наклона более 30°.

На подъемных установках с углами наклона выработок до 30° допускаются замедления менее 0,75 м/с2, если при этом обеспечивается остановка поднимающегося сосуда в пределах пути переподъема, а опускающегося – на свободном участке пути, расположенном ниже нижней приемной площадки.

65

|

|

|

|

Таблица 7 . 2 |

Допустимые замедления при предохранительном |

||||

|

торможении при подъеме расчетного груза |

|||

|

|

|

|

|

Угол наклона |

|

Допустимое замедле- |

Угол наклона вы- |

Допустимое замедле- |

выработки, град. |

|

ние при предохрани- |

работки, град. |

ние при предохрани- |

|

|

тельном торможении |

|

тельном торможении |

|

|

при подъеме расчетно- |

|

при подъеме расчетно- |

|

|

го груза, м/с2, не более |

|

го груза, м/с2, не более |

1 |

|

2 |

3 |

4 |

5 |

|

0,80 |

28 |

3,30 |

6 |

|

0,88 |

29 |

3,40 |

7 |

|

0,96 |

30 |

3,50 |

8 |

|

1,04 |

31 |

3,55 |

9 |

|

1,12 |

32 |

3,60 |

10 |

|

1,20 |

33 |

3,65 |

11 |

|

1,32 |

34 |

3,70 |

12 |

|

1,44 |

35 |

3,75 |

13 |

|

1,56 |

36 |

3,80 |

14 |

|

1,68 |

37 |

3,85 |

15 |

|

1,80 |

38 |

3,90 |

16 |

|

1,94 |

39 |

3,95 |

17 |

|

2,08 |

40 |

4,00 |

18 |

|

2,22 |

41 |

4,10 |

19 |

|

2,36 |

42 |

4,20 |

20 |

|

2,50 |

43 |

4,30 |

21 |

|

2,60 |

44 |

4,40 |

22 |

|

2,70 |

45 |

4,50 |

23 |

|

2,80 |

46 |

4,60 |

24 |

|

2,90 |

47 |

4,70 |

25 |

|

3,00 |

48 |

4,80 |

26 |

|

3,10 |

49 |

4,90 |

27 |

|

3,20 |

50 и более |

5,00 |

В отдельных случаях на действующих одноканатных и многоканатных скиповых подъемных установках со шкивом трения по условию предотвращения скольжения канатов допускается ограничение нижнего предела замедления величиной 1,2 м/с2 при условии оборудования таких установок блокировкой, исключающей возможность спуска груза со скоростью более 1 м/с.

На подъемных установках со шкивами трения величина среднего замедления определяется на установившемся участке процесса торможения. При этом величина замедления как при предохранительном, так и при рабочем торможении не должна превышать значений, обеспечивающих отсутствие проскальзывания канатов по шкиву.

66

7.2. Определение статических нагрузок на подъемную машину

Для расчета параметров тормозной системы необходимо определить фактические нагрузки на подъемную машину – максимальное статическое натяжение канатов и максимальную разность статических натяжений канатов.

Если окажется, что эти величины превышают допустимые по паспорту подъемной машины, а по каталожным данным подъемная машина данного типа допускает эксплуатацию с такой нагрузкой, необходимо обратиться

кзаводу-изготовителю за разрешением эксплуатировать подъемную машину

снагрузкой, превышающей паспортную.

Для определения нагрузок необходимы следующие исходные данные, которые выдаются шахтой наладочной бригаде и удостоверяются подписями главного механика и главного маркшейдера шахты (шахтоуправления):

–высота подъема Н или наклонная длина подъема L;

–расстояние от верхней приемной площадки до оси копрового или канатоведущего шкива h, для наклонного подъема без копровых шкивов – расстояние от верхней приемной площадки до оси органа навивки l;

–высота петли уравновешивающих канатов в зумпфе hy;

–масса 1 м каната, головного qг и уравновешивающего qу (для многоканатного подъема – суммарная масса 1 м канатов);

–масса подъемных сосудов с подвесными и парашютными устройст-

вами mс;

–число вагонеток в клети n, для наклонного подъема – число вагонеток

всоставе;

–масса вагонетки или наклонного скипа m;

–масса противовеса mпр;

–максимальное число людей в клети или составе вагонеток;

–угол наклона выработки α для выработок с переменным углом наклона (должен быть построен профиль выработки с разбивкой на ряд участков с указанием длины каждого участка и угла наклона на каждом участке);

–расчетная масса полезного груза mг в скипе, клети или вагонетках. При определении расчетной массы груза для людского подъема масса одного человека принимается равной 90 кг.

Во всех расчетах единицей измерения натяжений канатов и усилий принят килоньютон (кН), а статических моментов и тормозных моментов – килоньютон на метр (кН·м).

7.2.1. Одноконцевой вертикальный подъем

Максимальное статическое натяжение каната определить по формуле

Fг g mc mг n m qг (H h) 10 3 . |

(7.5) |

|

67 |

7.2.2. Двухконцевой двухсосудный вертикальный подъем

Максимальное статическое натяжение груженого каната (груженой ветви канатов) при легких уравновешивающих канатах (qг > qу) или при их отсутствии (qу = 0) определить по формуле

Fг = g [mс + mг + n·m + qг(H + h) + qуhу]10–3, |

(7.6) |

а при тяжелых уравновешивающих канатах (qг<qу) – пo формуле |

|

Fг = g [mс + mг + n·m + qгh + qу(H + hу)]10–3. |

(7.7) |

Минимальное статическое натяжение порожнякового каната (порожняковой ветви канатов) при легких уравновешивающих канатах или при их отсутствии определить по формуле

Fп = g [mс + n·m + qгh + qу(H + hу)]10–3, |

(7.8) |

а при тяжелых уравновешивающих канатах – по формуле |

|

Fп = g [mс + n·m + qг(H + h) + qуhу]10–3. |

(7.9) |

Обычно при подъеме груза двухклетевым подъемом в опускающуюся клеть устанавливают порожние вагонетки в количестве, равном количеству поднимаемых вагонеток с грузом. Однако для барабанных машин может быть допущен режим подъема груза при порожней опускающейся клети, если при этом не будет превышена допустимая разность статических натяжений канатов и коэффициент статической надежности тормоза будет не менее 3. Тогда в формулах (7.8) и (7.9) следует принять n·m = 0. В остальных случаях принять фактические значения n и m, а в отчете по ревизии, наладке и испытанию подъемной машины сделать запись о недопустимости подъема груза без установки порожних вагонеток в опускающуюся клеть.

При разной массе подъемных сосудов большую величину подставить в формулу (7.6) или (7.7), а меньшую – в формулу (7.8) или (7.9).

Максимальную разность статических натяжений канатов для двухсосудного подъема определить по формуле

F = Fг – Fп. |

(7.10) |

Максимальный статический момент нагрузки

Мcт = FR, |

(7.11) |

где R – радиус навивки каната, м.

7.2.3. Двухконцевой однососудный вертикальный подъем с противовесом

Для однососудного подъема с противовесом вначале необходимо проверить правильность выбора массы противовеса, которая должна быть следующей:

mпр = mc + 0,5(mг + n·m). |

(7.12) |

68

Фактическая масса противовеса может иметь отклонение от расчетной в ту или иную сторону (±5 %).

Статические натяжения каната (ветви канатов) противовеса определить при верхнем и нижнем положениях последнего по формулам:

в |

|

|

3 |

, |

(7.13) |

Fпр |

g mпр qгh qу H hу 10 |

|

|||

н |

|

|

3 |

. |

(7.14) |

Fпр g mпр qг (H h) qуhу 10 |

|

||||

Статические натяжения каната (ветви канатов) подъемного сосуда определить при верхнем и нижнем положении последнего по формулам:

– с легким уравновешивающим канатом или без него:

|

в |

|

|

3 |

, |

|

|

|

(7.15) |

|

Fп |

g mс qгh qу(H hу) 10 |

|

|

|

|

|||

н |

|

|

|

|

|

|

3 |

(7.16) |

|

Fг |

g mг mc n m qг (H h). qуhу 10 |

|

. |

||||||

– с тяжелым уравновешивающим канатом |

|

|

|

|

|

|

|

||

в |

|

|

|

|

|

3 |

, |

(7.17) |

|

Fг |

g mг т n mс qгh qу(H hу) 10 |

|

|

||||||

|

н |

|

|

3 |

|

|

|

|

(7.18) |

|

Fп |

g mс qг (H h) qуhу 10 |

. |

|

|

|

|||

Максимальную разность статических натяжений канатов для двухконцевого подъема с противовесом определить по формулам:

– с легким уравновешивающим канатом:

F F н |

F в |

, |

|

|

г |

пр |

|

(7.19) |

|

F F н |

F в |

, |

||

|

||||

пр |

п |

|

(7.20) |

|

|

|

|

||

– с тяжелым уравновешивающим канатом: |

|

|||

F F в |

F н |

|

|

|

г |

пр , |

(7.21) |

||

F F в |

F н. |

|

||

пр |

п |

|

(7.22) |

|

|

|

|

||

В расчет принимаются большие из полученных значений. |

|

|||

Максимальный статический момент нагрузки |

|

|||

Мст = FR. |

|

(7.23) |

||

где R – радиус навивки каната, м.

7.2.4.Двухконцевой вертикальный подъем с двухбарабанными подъемными машинами и машинами с разрезным цилиндрическим барабаном при перестановке

Для двухбарабанных подъемных машин и машин с разрезным цилиндрическим барабаном кроме максимального статического натяжения гружено-

69

го каната (ветви канатов), максимальной разности статических натяжений и максимального статического момента нагрузки необходимо определить максимальное статическое натяжение при перестановке:

– для двухсосудного подъема при легких уравновешивающих канатах или при их отсутствии

F '= g[mс + qг(Н + h) + qуhу]10–3, |

(7.24) |

– для двухсосудного подъема при тяжелых уравновешивающих канатах

F '= g[(mс + qгh + qу(Н + hу)]10–3. |

(7.25) |

При разномассовых сосудах в формулы (7.24) и (7.25) следует подставить значение большей массы сосуда, а для однососудного подъема с противовесом в эти формулы вместо mс подставить mпр.

Максимальный статический момент при перестановке определить по формуле

М 'ст = F 'R. |

(7.26) |

Для двухконцевого подъема необходимо определить максимальный статический момент в одноконцевом режиме (в случае обрыва каната порожнего сосуда или противовеса) по формуле

М ''ст = Fг R. |

(7.27) |

7.2.5. Вертикальный подъем с бицилиндроконическими |

|

подъемными машинами БЦК |

|

Для подъемов с бицилиндроконическим барабаном |

в дополнение |

к приведенным выше исходным данным необходимы следующие: число витков каната, навиваемых на большой цилиндр nб, на коническую часть nк и на малый цилиндр nм; длина каната lк, навиваемая на коническую часть.

В большинстве случаев nб > nм+ nк, т.е. в процессе подъема существует положение, при котором точки схода обоих канатов с барабана находятся на большом цилиндре. Поэтому все дальнейшие формулы справедливы только для этих случаев.

Если для машин с цилиндрическими органами навивки заранее известно, что максимальный статический момент нагрузки имеет место при одном из крайних положений подъемных сосудов, то для машин БЦК неизвестно, при каком взаимном расположении точек схода канатов с барабана имеет место максимальный статический момент нагрузки. Поэтому необходимо определить натяжения канатов в так называемых критических точках барабана (рис. 7.1). Предположим, что груз находится в правом сосуде. Тогда критическими точками будут следующие: 1 – начало подъема, 3 – переход груженого каната с конической части на большой цилиндр, 5 – сход порожнякового каната с конической части на малый цилиндр.

70