Аэрокосмическая техника высокие технологии и инновации – 2016

..pdfУДК 665.612.2

ВОЗМОЖНОСТЬ ИСПОЛЬЗОВАНИЯ ОТХОДОВ ГАЗОВЫХ КОНДЕНСАТОВ В КАЧЕСТВЕ ТОПЛИВА

Е.В. Бояршинова, Н.Л. Бачев, Г.А. Арзамасова

Пермский национальный исследовательский политехнический университет, Пермь, Россия

katerinka_bev@mail.ru

Рассматриваются вопросы организации горения отходов газового конденсата (ОГК) непосредственно в пунктах приема газокомпрессорных станций. С этой целью определены стехиометрические соотношения и концентрационные пределы горения топливной смеси ОГК + воздух. Проведены термодинамические расчеты при разных коэффициентах избытка воздуха для определения параметров горения и состава продуктов сгорания.

Для верификации полученных результатов была разработана и изготовлена экспериментальная установка, состоящая из горелки и магистралей подвода компонентов. В процессе экспериментальных исследований регистрировались давления, температуры и расходы по линиям подачи, температура пламени в горелке. Экспериментально были измерены концентрации углекислого газа СО2, оксидов азота NOx и серы SOx, оксидов углерода СО, водяных паров Н2О и несгоревших углеводородов СН.

Ключевые слова: отходы газового конденсата, стехиометрическое соотношение, концентрационные пределы горения, горелка, состав продуктов сгорания.

Природный газ, транспортируемый по магистральным газопроводам, может содержать различные твердые и жидкие частицы, которые являются источниками преждевременного износа трубопроводов, запорной арматуры и технологических узлов компрессорной станции, что снижает эффективность и безопасность реализации основных процессов на линейных участках трубопровода и на компрессорных станциях. Поэтому очистка природного газа на линейных компрессорных станциях от механических примесей является неотъемлемым технологическим процессом его транспортировки, обеспечивающим безопасность

141

и надежность оборудования, а также качество природного газа как товарного продукта.

В результате процесса очистки образуются нефтесодержащие отходы, которые в соответствии с нормативно-технической документацией ОАО «Газпром» носят название «отходы газового конденсата в процессе очистки природного газа от механических примесей».

Отходы газового конденсата (ОГК) обладают высоким материальным и энергетическим ресурсом и при концентрации нефтепродуктов более 70 % могут использоваться в качестве самостоятельного топлива или органической добавки к основному топливу [1].

По компонентным составам ОГК и воздуха были определены их условные химические формулы и массовые элементарные составы.

Массовое стехиометрическое соотношение между ОГК и воздухом определялось по массовым долям элементов в составе горючего и окислителя по формуле

|

|

8 |

гор |

|

гор |

гор |

гор |

|

|

|

3 |

gC |

8gH |

gS |

gO |

|

|

Кмо |

|

|

|

|

|

|

|

|

|

|

gOок |

8 gСок 8gHок |

gSок |

|

|||

|

|

|

|

|||||

|

|

|

|

|

3 |

|

|

|

и составило Кмо = 13,7.

Нижний и верхний концентрационные пределы горения ОГК с воздухом определены с использованием правила Ле Шате-

лье [2, 3]

н |

|

|

r1 r2 ... rn |

|

|

, |

|||||||||

|

r1 |

|

|

|

|

r2 |

... |

rn |

|

||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

2н |

|

|

|

nн |

|

|

||

|

|

1н |

|

|

|

|

|

|

|

|

|

|

|||

в |

|

r1 r2 ... rn |

|

, |

|||||||||||

r1 |

|

|

|

|

r2 |

|

... |

|

rn |

||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

2в |

|

|

|

nв |

|

|

||

|

|

1в |

|

|

|

|

|

|

|

|

|

|

|||

где [r] – объемные доли j-го компонента, об. %; нj , вj – нижний и верхний пределы воспламенения пара j-го компонента.

142

Коэффициенты избытка воздуха α на нижнем и верхнем пределах горения рассчитывались с использованием параметров смешения по следующей методике [4, 5]:

|

1 |

|

|

1 |

|

|

|

н |

|

|

1 |

, |

|||

Км0 |

н |

||||||

|

|

|

|

|

|||

|

1 |

|

|

1 |

|

|

|

в |

|

|

1 . |

||||

Км0 |

|

в |

|||||

|

|

|

|

|

|||

Результаты расчетов нижнего и верхнего пределов горения жидкофазных отходов приведены в табл. 1.

Таблица 1 Концентрационные пределы горения ОГК

Параметр |

Величина |

н , об. % |

0,460 |

в , об. % |

3,955 |

н |

15,8 |

в |

0,4 |

В результате проведенных исследований можно сделать вывод о том, что ОГК можно сжигать в утилизационных камерах сгорания непосредственно на пунктах приема газокомпрессорных станций с подачей воздуха от компрессора.

Для выбора оптимальных параметров горения ОГК в утилизационной камере сгорания требуется информация о параметрах и составе продуктов сгорания. Они получены в результате термодинамического расчета с использованием программного комплекса Астра-4.

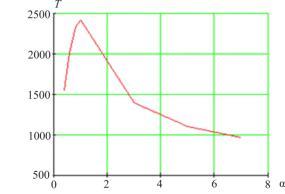

На рисунке представлена зависимость температуры горения ОГК от коэффициента избытка воздуха.

В табл. 2 приведена массовая концентрация коррозионноактивных и вредных веществ в составе продуктов сгорания при сжигании ОГК.

Экспериментальные исследования по организации горения ОГК проводились с использованием ОГК как добавки к дизельному топливу и как самостоятельного горючего.

143

Рис. Зависимость температуры горения ОГК от коэффициента избытка воздуха

Таблица 2

Концентрация коррозионно-активных и вредных веществ, мас. %

|

NOх |

СО |

Серосодержащие |

Н2О |

0,4 |

0,04 |

27,5 |

0,094 |

3,1 |

0,6 |

0,77 |

17,3 |

0,096 |

5,9 |

0,8 |

1,7 |

11,88 |

0,03 |

5,56 |

1,0 |

2,34 |

8,6 |

0,0199 |

4,89 |

3,0 |

3,6 |

1,59 |

0,0023 |

1,95 |

5,0 |

3,6 |

0,7 |

0,001 |

1,18 |

7,0 |

3,56 |

0,4 |

0,0001 |

0,8 |

Экспериментально показана устойчивость горения в диапазоне α от 0,58 до 1,38 и определена концентрация загрязняющих и коррозионно-активных веществ в составе продуктов сгорания.

Таким образом, исследования показали, что ОГК могут использоваться как самостоятельное углеводородное топливо, так и в качестветопливнойдобавкикосновнымуглеводороднымтопливам.

Список литературы

1. Арзамасова Г.С., Карманов В.В. Извлечение ценных углеводородов как способ повышения экологической безопасности обращения с нефтесодержащими отходами газотранспортных

144

предприятий // Вестник Пермского национального исследовательского политехнического университета. Урбанистика. – 2013. – № 4. – С. 124–133.

2.Блинов Е.А. Теория горения и взрыва. – СПб.: Изд-во Сев.-Зап. техн. ун-та, 2007. – 119 с.

3.Воеводин Р.А., Бачев Н.Л., Арзамасова Г.С. Концентрационные пределы горения отходов газового конденсата // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. – 2015. – № 42. –

С. 104–113.

4.Зуева О.А., Бачев Н.Л., Бульбович Р.В. Пределы устойчивого горения нефтяных газов // Нефтяное хозяйство. – 2014. –

№6. – С. 64–66.

5.Зуева О.А. Концентрационные пределы горения попутных нефтяных газов // Вестник Пермского национального исследовательского политехнического университета. Аэрокосмическая техника. – 2014. – № 37. – С. 140–153.

УДК 621.9.06

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ С ЧПУ БЕЗ ЕГО РАЗБОРКИ

В.Г. Гусев, М.В. Тимофеев

Рыбинский государственный авиационный технический университет имени П.А. Соловьева, Рыбинск, Россия

technology@rsatu.ru

Проведен анализ существующих методов и объектов оценки технического состояния оборудования без его разборки, позволяющих сократить затраты на ремонт, а также уменьшить время простоя оборудования.

Ключевые слова: оборудование, диагностика, неразрушающий контроль, техническое состояние.

В современном мире с нарастающими требованиями к производительности станков с ЧПУ и качеству изготавливаемой продукции существенно повышается роль технического обслу-

145

живания и ремонта по фактическому состоянию с применением современных методов и средств диагностики технического состояния всех систем и узлов станка. Такая система успешно применяется на передовых отечественных и большинстве зарубежных предприятиях и основана на оценке технического состояния без разборки оборудования. От своевременного выявления той или иной неисправности во многом зависит, будет станок выпускать продукцию или будет простаивать в ожидании запасных частей для ремонта, поэтому техническое обслуживание и ремонт производится целенаправленно, устраняя конкретный дефект [1–3].

Основной целью диагностики технического состояния металлообрабатывающих станков с ЧПУ является предотвращение внезапных отказов и снижение простоев. С помощью диагностики технического состояния решаются следующие задачи:

–своевременное выявление дефектов узлов и деталей оборудования;

–поддержание эксплуатационных показателей оборудования в установленных пределах;

–прогнозирование технического состояния узлов и оборудования в целом;

–планирование технического обслуживания и ремонта оборудования по фактическому состоянию.

Современный металлообрабатывающий станок с ЧПУ имеет сложную структуру, включающую в себя механическую, гидравлическую, пневматическую, электрическую и электронную системы, а также системы смазки, подачи СОЖ, охлаждения шпинделя и пр. Некоторые системы станка, например гидравлическая, пневматическая, электронная, обладают встроенными средствами диагностики – индикаторами. Механическая система станка представляет практический интерес с точки зрения диагностики технического состояния как замкнутая технологическая система, влияющая на все показатели работоспособности оборудования в целом, и как система, объединяющая структурно и функционально другие подсистемы станка. В связи с этим ее диагностические показатели являются наиболее информативными, поэтому ниже речь пойдет непосредственно о диагностике технического состояния механической системы станка.

Поскольку механическая система станка состоит из множества элементов – узлов и деталей, являющихся объектами диаг-

146

ностики, ее техническое состояние характеризуется множеством состояний отдельных объектов диагностики [4]

∑Т = (Т1, Т2, Т3, …, Тm),

где Tm – объект диагностики; m – количество объектов диагностики.

Техническое состояние характеризуется нахождением в допустимых пределах диагностических признаков (прямых или косвенных), присущих каждому объекту диагностики:

Tm Dm1 , Dm 2 , Dm3 , , Dmk ,

где Dm – диагностический признак; k – количество признаков.

В качестве объектов диагностики технического состояния металлообрабатывающего станка выступают его механические узлы и детали, такие как подшипники, шпиндель, валы редукторов и коробки скоростей, муфты, зубчатые передачи, ременные передачи, электродвигатели, шариковые винтовые передачи, направляющие [4]. В свою очередь, каждый диагностический признак должен обладать набором допустимых значений, характеризующих следующие состояния: нормальное состояние (Dmk < П1mk), состояние предупреждения, при котором механизм может работать ограниченное время до ближайшего возможного ремонта (П1mk ≤ Dmk < П2mk), аварийное состояние (Dmk ≥ П2mk).

Всвязи с тем что, наряду с функциональной надежностью, станочное оборудование должно обеспечивать параметрическую надежность, в объекты диагностики следует внести точностные характеристики его формообразующих узлов: точность вращения шпинделя, прямолинейность перемещения вдоль осей, взаимную перпендикулярность осей, точность линейного позиционирования осей, точность углового позиционирования поворотных осей

ит.д. [4].

Взависимости от объекта, диагностику которого необходимо провести, применяется тот или иной метод или комплекс методов. Для получения информации о техническом состоянии современного металлообрабатывающего станка с ЧПУ используют: виброакустическую диагностику элементов привода главного движения и других механизмов, совершающих вращательное движение; диагностику по параметрам точности круговой траек-

147

тории; диагностику привода подач; контроль геометрических параметров и точности позиционирования; диагностику параметров точности перемещения формообразующих узлов.

Для получения полной картины технического состояния металлорежущих станков с ЧПУ вышеуказанные методы диагностики необходимо дополнять рядом следующих проверок: измерение температуры узлов, шумовых характеристик, силы зажима инструментальных оправок в шпинделях фрезерных станков и обрабатывающих центров.

Большинство диагностических задач решается методом виброакустической диагностики. Этот метод обладает широкими возможностями, что позволяет использовать его на всех этапах жизненного цикла станка в целом и отдельных его механизмов в частности, определять наличие и вид, а также степень развития дефекта. Круг объектов виброакустической диагностики включает в себя все механизмы, совершающие вращательные движения [4]. Кроме того, при определенной наработке метод виброакустической диагностики можно использовать и для диагностики механизмов станка, совершающих поступательные движения, например, направляющие скольжения.

Диагностика по параметрам точности и постоянства отработки круговой траектории позволяет производить комплексную оценку приводов подач станка с ЧПУ при круговой интерполяции с возможностью количественного определения следующих отклонений: рассогласование приводов, люфты в шариковинтовой паре, люфты в направляющих, отклонение от перпендикулярности, отклонение от прямолинейности [4]. Контроль геометрических параметров с использованием современных средств измерения позволяет производить оперативную оценку точности перемещения формообразующих узлов и диагностировать параметрические отказы оборудования. Различные методы измерения геометрических параметров применительно к станочному оборудованию регламентируются ISO 230-1 (ГОСТ Р ИСО

230-1-2012).

Измерение параметров температуры позволяет оценить техническое состояние таких элементов станка, как подшипники, электродвигатели главного движения, подач и вспомогательных перемещений, насосов гидростанции, станции смазки, охлажде-

148

ния, подачи СОЖ, электрооборудования. При оснащении узлов станка стационарными датчиками открывается возможность контроля температуры в реальном времени и сигнализации о превышении допустимого уровня на панели оператора УЧПУ.

Необходимость измерения шумовых характеристик в первую очередь связана с проявлением вредного воздействия шума на организм человека. Кроме того, измерение уровня шума позволяет оперативно выявить источник локализации неисправности оборудования. Определение уровня шума производится по методике в соответствии с ISO 230-5 (ГОСТ ИСО 230-5-2002). Допустимый уровень шума приводится в паспорте станка или определяется по ГОСТ 12.2.107-85 в зависимости от мощности приводных электродвигателей. В качестве средства измерения для определения шумовых характеристик используется шумомер.

В целом внедрение безразборной диагностики технического состояния на предприятиях позволит повысить качество выпускаемой продукции, производительность работ по техническому обслуживанию и ремонту, предотвратить внезапные отказы оборудования и, как следствие, снизить процент брака, увеличить межремонтный ресурс, сократить объем ремонтных работ, значительно сократить стоимость технического обслуживания и ремонта.

Список литературы

1. Биргер И.А. Техническая диагностика. – М.: Машино-

строение, 1978. – 240 с.

2. Диагностика автоматизированного производства / С.Н. Григорьев, В.Д. Гурин, М.П. Козочкин [и др.]. – М.: Машиностроение, 2011. – 600 с.

3.Козочкин М.П., Сабиров Ф.С. Сертификация и испытания металлорежущих станков. – М.: ИТО, 2012. – 250 с.

4.Производственно-технический журнал ТОиР. – 2015. –

№4. – 80 с.

149

УДК 621.91.01

ИССЛЕДОВАНИЕ ТЕПЛОВЫХ ПРОЦЕССОВ ПРИ ФРЕЗЕРОВАНИИ С ПОМОЩЬЮ СКОРОСТНОЙ ИНФРАКРАСНОЙ ТЕРМОМЕТРИИ

Е.В. Тимофеева, М.А. Ганзен

Рыбинский государственный авиационный технический университет имени П.А. Соловьева, Рыбинск, Россия

technology@rsatu.ru

Рассматриваются два способа реализации теплового анализа процессов концевого фрезерования деталей: с помощью естественной термопары и посредством статистической обработки радиометрического потокового видео, полученного скоростным тепловизором.

Ключевые слова: обработка резанием, фрезерование, термометрия.

Исследование тепловых процессов при механической обработке материалов было и остается одной из ключевых задач технологии машиностроения. Повышение прочностных характеристик конструкционных материалов, интенсификация режимных параметров обработки приводят к тому, что температура процесса становится одним из факторов, которые ограничивают производительность процесса и оказывают существенное влияние на показатели качества изделия.

Традиционный процесс обработки металлов резанием изучается уже на протяжении многих десятилетий, в том числе и в аспекте тепловых явлений и их влияния на получаемый результат. Современные инструментальные методы радиометрии и анализа тепловых полей позволяют взглянуть с другой стороны на ранее полученные факты. Глубокое изучение влияния теплового фактора на процесс лезвийной обработки материалов дает более детальную картину физических процессов, протекающих в момент обработки, что, в свою очередь, позволяет точнее контролировать показатели качества получаемых поверхностей.

Вместе с тем, несмотря на многообразие методов и средств измерения температуры резания, способов исследования тепловых полей, существует ограниченное число подходов, которые

150