Аэрокосмическая техника высокие технологии и инновации – 2016

..pdf

а |

б |

в |

Рис. Исследование влияния переднего угла на усадку стружки: а – +5º; б – 0º; в – –5º

С целью нахождения всей длины куска стружки, в том числе и тех отрезков, которые затруднительно измерить, вычисляли соотношение веса и длины у всех трех групп для определения теоретической длины стружки. Для измерения длины использовался электронный штангенциркуль с точностью до 0,01 мм и весы с точностью до 0,01 г. Известно, что коэффициент утолщения стружки является аналогом коэффициента усадки стружки, поэтому при проведении анализа стружек коэффициент утолщения для каждого резца был определен зависимостью [14]

к |

утолщ |

к |

ус |

aизм |

|

аизм . |

|

|

|

арез |

|

S tg |

|

||

Было измерено несколько толщин стружек и определено значение коэффициента утолщения кутолщ . Он отражает порядок

коэффициента усадки. При измерении было отмечено, что охват стружки был неполным, а только до середины. При полном охвате стружки губками измерительного прибора увеличивалось влияние формы стружки, так как в сечении она выгнутая и не является плоской. Такие измерения проводилось три раза, чтобы снизить погрешность.

На основе полученных данных можно сделать вывод о том, что коэффициент утолщения кутолщ и коэффициент усадки кус

для резца с отрицательным углом выше, чем с нулевым, тогда как с положительным ниже, чем с нулевым. На основе этих данных становится возможным дальнейшее исследование определения сил резания.

81

Список литературы

1.Грановский Г.И., Грановский В.Г. Резание металлов. – М.:

Высш. шк., 1985. – 304 с.

2.Тиме И.А. Сопротивление металлов и дерева резанию. –

СПб., 1870. – 160 с.

3.Брикс А.А. Резание металлов. – СПб., 1896. – 163 с.

4.Тэйлор Ф. Искусство резать металлы: пер. с англ. под ред. А.В. Панкина, Л.А. Левенстерна. – 2-е изд. – Берлин: Бюро иностранной науки и техники, 1922. – 356 с.

5.Розенберг А.М., Хворостухин Л.А. Твердость и напряжение пластичности в деформированном теле // Журнал техниче-

ской физики. – 1955. – Т. XXV, вып. 2. – С. 313–332.

6.Зорев Н.Н. Вопросы механики процессов резания метал-

лов. – М.: Машгиз, 1956. – 368 с.

7.Зорев Н.Н. Расчет проекций силы резания. – М.: Машгиз, 1958. – 55 с.

8.Зорев Н.Н. О взаимозависимости процессов в зоне стружкообразования и в зоне контакта передней поверхности инструмента // Вестник машиностроения. – 1963. – № 12. – С. 42–50.

9.Васильев Д.Т. Силы на режущих поверхностях инструмента // Станки и инструмент. – 1954. – № 4. – С. 1–5.

10.Грановский Г.И. Износостойкость твердых сплавов и закаленных инструментальных сталей // Трение и износ при резании металлов. – М.: Машгиз, 1955.

11.Бобров В.Ф. Определение напряжений в режущей части металлорежущих инструментов // Высокопроизводительное резание в машиностроении. – М.: Наука, 1966. – С. 223–228.

12.Развитие науки о резании металлов / В.Ф. Бобров [и др.]; под ред. Н.Н. Зорева. – М.: Машиностроение, 1967. – 415 с.

13.Розенберг А.М., Еремин А.Н. Элементы теории процесса резания металлов. – М.; Свердловск, 1956. – 318 с.

14.Зорев Н.Н. Вопросы механики процесса резания метал-

лов. – М.: Машгиз, 1956. – 367 с.

82

УДК 621.791.03-52

СОВЕРШЕНСТВОВАНИЕ МЕТОДОВ ОЦЕНКИ КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ПРОИЗВОДСТВЕННОЙ ТЕХНОЛОГИЧНОСТИ ИЗДЕЛИЙ СПЕЦИАЛЬНОГО МАШИНОСТРОЕНИЯ

Л.Г. Бокова, П.Ю. Бочкарев

Саратовский государственный технический университет имени Ю.А. Гагарина, Саратов, Россия

bokovalg@mail.ru

Исследуются вопросы оценки производственной технологичности деталей с целью повышения качества их обработки и эффективности функционирования многономенклатурных производственных систем. Выявлены взаимосвязи между производственной технологичностью и ее влиянием на технологические особенности обработки номенклатуры деталей для конкретной производственной системы. Выполнены разработка и обоснование состава дополнительных количественных показателей оценки производственной технологичности для использования в системе планирования многономенклатурных технологических процессов.

Ключевые слова: технологичность, производственная технологичность, технологические процессы, количественные показатели оценки технологичности, механообрабатывающие системы, система планирования многономенклатурных технологических процессов.

Одной из важнейших составляющих при принятии решений на этапах проектирования изделий специального машиностроения является обеспечение их технологичности на всех стадиях жизненного цикла. Технологичность конструкции – одно из базовых научных понятий технологии машиностроения и основа обеспечения использования конструкторско-технологических резервов подготовки производства для решения задач, связанных с повышением техникоэкономических показателей изготовления изделий. Сложность оценки технологичности во многом связана с субъективностью, зависящей от опыта и знаний отдельных конструкторов и технологов, что не учитывает существенно расширяющиеся возможности современных производственных систем и не позволяет обеспечить высокую эффективностьихэксплуатации.

83

Процесс обеспечения технологичности изделия, отражающий связь между его конструктивными особенностями и уровнем затрат при его производстве, является противоречивым и не имеет в настоящее время полного описания его проведения. То, что в одних определенных условиях, характеризуемых, например, специализацией цехов, наличием того или иного оборудования и средств технологического оснащения, может быть рациональным, технологичным, в других может оказаться неприемлемым. К производственным условиям следует отнести также программу выпуска, в зависимости от которой и разрабатывается технологический процесс изготовления изделия. Конструкция, технологичная в условиях многономенклатурного производства, оказывается нетехнологичной в условиях массового производства, и наоборот.

Для решения этих задач необходимо совершенствование методов анализа производственной технологичности и расширение дополнительных критериев для ее оценки, которые позволяли бы вести расчет для конкретной производственной системы и были ориентированы на особенности организации многономенклатурных специализированных производственных систем. Представленные исследования выполнены в рамках создания системы планирования многономенклатурных технологических процессов [1]. Возможность разработки дополнительных критериев оценки производственной технологичности обусловлена следующими факторами:

–сформированной в системе планирования многономенклатурных технологических процессов базы данных о технологических возможностях оборудования;

–принципиально отличающимся подходом к технологической подготовке производства, позволяющим обеспечить многовариантность принятия решений при проектировании и реализации технологии в зависимости от складывающейся производственной ситуации.

На основе представленных требований к оценке производственной технологичности, с учетом условий конкретной производственной системы и ориентации на особенности многономенклатурных систем механообработки, установленных взаимосвязей между производственной технологичностью и ее влиянием на технологические составляющие обработки обоснован со-

84

став дополнительных показателей оценки производственной технологичности для использования в системе планирования многономенклатурных технологических процессов: показатель возможности изготовления заданной номенклатуры деталей [2–4]; показатель использования технологических возможностей производственной системы; показатель технологичности детали по однородности технологического оборудования; показатель прогнозирования уровня загрузки технологического оборудования при обработке заданной номенклатуры деталей; показатели многовариантности принятия решений при проектировании и реализации технологических процессов.

Предлагаемые показатели дополняют известные показатели и используют дополнительную исходную информацию, включающую данные о технологических возможностях оборудования, содержащуюся в информационном обеспечении системы планирования многономенклатурных технологических процессов.

Другой отличительной особенность оценки производственной технологичности с применением разработанных показателей является то, что определяется не абстрактная производственная технологичность деталей, а технологичность для конкретной производственной системы. Таким образом, не только более корректно делается заключение об обеспечении заданных характеристик изготавливаемых деталей и уровне сложности подготовки производства, но и прогнозируется эффективность функционирования производственной системы при изготовлении деталей.

Оценка производственной технологичности с применением разработанных дополнительных показателей ведется как для отдельных деталей, так и для всей номенклатуры деталей, запланированных для обработки в заданный период времени на конкретной производственной системе. Учет взаимного влияния отдельных деталей и их технологий друг на друга в части рациональной технологической подготовки производства позволяет более точно предсказать, насколько правильно сформировано отдельное производственное задание.

Таким образом, можно говорить о создании дополнительных показателей для оценки производственной технологичности механообрабатывающих производств, включающих учет специфики технологической подготовки единичного и серийного производства и предназначенных для использования в системе планирования многономенклатурных технологических процессов.

85

Список литературы

1.Бочкарев П.Ю. Системное представление планирования технологических процессов механообработки // Технология ма-

шиностроения. – 2002. – № 1. – С. 10–14.

2.Бочкарев П.Ю., Бокова Л.Г. Процедура оценки технологичности деталей в системе автоматизированного планирования технологических процессов механообработки // Вестник Сарат.

гос. техн. ун-та. – 2009. – № 41. – С. 30–33.

3.Бочкарев П.Ю., Митин С.Г., Бокова Л.Г. Оценка производственной технологичности изделий с учетом состояния многономенклатурного автоматизированного производства // Инновации. Технологии. Производство: сб. тез. междунар. технолог. форума,

г. Рыбинск, 18–19 март. 2014 г. – Рыбинск, 2014. – С. 77–78.

4.Бочкарев П.Ю., Митин С.Г., Бокова Л.Г. Автоматизация оценки производственной технологичности изделий в условиях многономенклатурных производственных систем // Наукоемкие технологии в машиностроении. – 2014. – № 9. – С. 44–48.

УДК 621.924.093

СКРУГЛЕНИЕ ОСТРЫХ КРОМОК ДЕТАЛЕЙ ПРИ ГИДРОАБРАЗИВНОЙ ОБРАБОТКЕ

А.А. Тихонов, Ан.А. Тихонов, Д.И. Гришин

Донской государственный технический университет, Ростов-на-Дону, Россия

tikhonov.aleksandr.47@mail.ru

Представлены результаты экспериментов по определению влияния давления струи и времени обработки на изменение радиуса скругления острых кромок детали при гидроабразивной обработке.

Ключевые слова: острые кромки, давление струи, время обработки, радиус скругления кромок.

При обработке деталей машин на металлорежущих станках образуются острые кромки на выходе инструмента из контакта с обрабатываемой поверхностью [1]. Наряду с такими важными характеристиками качества поверхности, как шероховатость

86

и физико-механические свойства, большую роль в улучшении эксплуатационных свойств деталей и увеличении их долговечности играет тщательное выполнение операций скругления острых кромок, так как эти элементы поверхностей являются концентраторами напряжений, в этих местах обычно образуются первичные усталостные трещины. Необходимость скругления кромок вызвана требованиями условий эксплуатации или необходимостью создания требуемого товарного вида деталей.

Устранение острых кромок путем образования фасок не всегда является достаточной мерой, а иногда даже ухудшает положение, так как при этом образуются две острые кромки. Поэтому скругление кромок по радиусу является наилучшим конструктивным выполнением мест сопряжения различных элементов поверхности детали.

Пусть острую кромку, имеющуюся на детали, необходимо скруглить радиусом r. Тогда площадь удаленного участка металла в поперечном сечении

Sуд r |

2 |

|

r2 |

0, 215r |

2 |

. |

(1) |

|

4 |

|

|||||

|

|

|

|

|

|

|

Длина металла, удаленного на участке кромки, равна диаметру абразивной частицы D.

Тогда объем металла, который необходимо удалить на участке, длина которого равна диаметру абразивной частицы D:

Vуд 0,215Dr2 .

В обычном случае, когда площадь поверхности детали больше квадрата упаковки, общее число взаимодействий, приводящих к микрорезанию:

N |

|

|

n |

|

|

Sдет |

, |

|

(2) |

|

|

|

|

|

|

||||||

|

р |

|

|

р Sкв.уп |

|

|||||

где Sдет – площадь поверхности детали; Sкв.уп |

– площадь квадра- |

|||||||||

та упаковки. |

|

|

|

|

|

|

|

|

|

|

Приняв Sкв.уп D2 , получим |

|

|

|

|

|

|||||

N |

р |

PP t |

Sдет |

. |

(3) |

|||||

|

||||||||||

|

|

|

1 |

|

2 |

D2 |

|

|||

|

|

|

87 |

|

|

|

|

|

|

|

Разрушение поверхностного слоя при обработке свободными абразивами происходит преимущественно путем микрорезания [2]. Следовательно, при расчете съема металла достаточно учитывать только число взаимодействий N p , приводящих к мик-

рорезанию:

Q N p q,

где Q – съем металла с поверхности детали. Подставив значение N p из (3), получим

Q PP tq |

Sдет |

. |

(4) |

|

|||

1 2 |

D2 |

|

|

Согласно(4) завремя tr удаляетсяследующийобъемметалла:

Vуд P1 P2V ,

0, 215Dr 2 P1 P2trV .

Введя коэффициент kr , учитывающий специфические усло-

вия взаимодействия абразивной частицы с кромкой детали, после преобразований получим зависимость для определения времени скругления острой кромки:

tr kr |

0, 215Dr2 |

. |

(5) |

|

P1P2V |

||||

|

|

|

Величина kr может быть определена при проведении экспе-

риментальных исследований.

Подставляя значение P1 после преобразований, найдем

t |

r |

k |

r |

0, 215eDr2 |

. |

|

P V |

||||||

|

|

|

||||

|

|

|

|

2 |

|

Полученная модель позволяет рассчитывать время, необходимое для скругления острой кромки при гидроабразивной обработке, причем это время прямо пропорционально квадрату радиуса скругления.

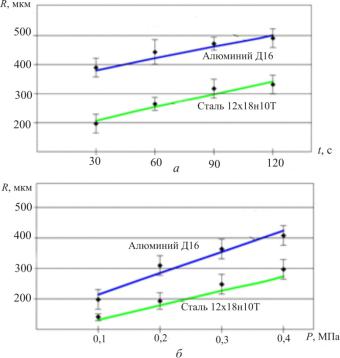

Проведена серия экспериментов по определению влияния давления струи и времени обработки на изменение радиуса скругления кромок детали.

88

В качестве исследуемых материалов были выбраны сталь 12х18н10Т и алюминий Д16. Размер образцов 40×20 с радиусом кромки R = 0.

Параметры обработки: Pдин = 0,4 МПа; D = 0,6 мм;

L = 60 мм.

Время обработки доводилось до 120 с. Каждые 30 с производились измерения радиуса скругления кромки на микроскопе МИС-11 по специальной методике. Результаты исследований представлены на рисунке.

Рис. Зависимость изменения радиуса скругления кромки от: а – времени обработки; б – давления струи

Анализируя результаты исследований, представленные на рисунке, можно сделать следующие выводы:

1. В процессе гидроабразивной обработки происходит постепенное скругление острых кромок.

89

2.С увеличением времени обработки радиус острой кромки увеличивается и постепенно стабилизируется.

3.С ростом твердости обрабатываемого материала радиус острой кромки уменьшается.

4.Процесс гидроабразивной обработки можно успешно использовать для скругления острых кромок деталей машин.

Список литературы

1.Абразивная и алмазная обработка материалов: справочник / под ред. А.Н. Резникова. – М.: Машиностроение, 1977. – 391 с.

2.Бабичев А.П. Основы вибрационной технологии: учеб. пособие. – Ростов н/Д, 1994. – 187 с.

УДК 539.43; 620.191.3

ВЗАИМОСВЯЗЬ МЕЖДУ ОСТАТОЧНЫМИ МАКРОНАПРЯЖЕНИЯМИ И МАГНИТНЫМИ ШУМАМИ БАРКГАУЗЕНА

В.Н. Трофимов, В.В. Карманов, А.В. Снегирева, А.А. Ширяев

Пермский национальный исследовательский политехнический университет, Пермь, Россия

tvn_perm@mail.ru, karmanovs@yandex.ru, anna-bacheva@mail.ru, alex_sh_23-1@mail.ru

При проектировании и изготовлении изделий ответственного назначения одним из регламентируемых параметров является уровень остаточных макронапряжений (RS1). Для контроля уровня RS1 актуально использование методов неразрушающего контроля, например, метода рентгеновской дифрактометрии, а для оперативного контроля – метода регистрации шумов Баркгаузена.

Измерены величины RS1 и магнитошумового параметра по методу шумов Баркгаузена на поверхности упруго- и пластически деформированных плоских образцов из стали Ст3, 40Х, 45. Нагружение образцов осуществлялось по схеме чистого изгиба.

90