Аэрокосмическая техника высокие технологии и инновации – 2016

..pdf

321

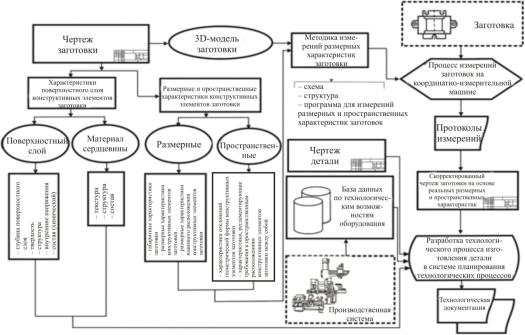

Рис. Обобщенная схема технологической подготовки изготовления сложнопрофильных деталей

Применение в качестве средства измерения КИМ, независимо от их конструктивного исполнения, обусловливает ряд ограничений при контроле поверхностей. Предлагаемый подход к решению проблемы сложности измерений заключается в описании сложных геометрических поверхностей с учетом отклонений формы и одновременном определении на основе оптимизации параметров номинальной геометрии, отклонений формы, положения в пространстве и координатных связей нескольких поверхностей на одной детали.

Полученные по результатам контроля на КИМ реальные размерные характеристики заготовки позволяют вносить корректировку допусков на размерные характеристики и получить их конкретные значения. В итоге в автоматизированном режиме формируется новый чертеж заготовки.

На основе этих данных в системе планирования многономенклатурных технологических процессов [2, 3] разрабатывается технология обработки и достигается требуемая точность изготовления при наименьших затратах на процесс производства детали.

Список литературы

1.Решетникова Е.П., Бочкарев П.Ю. Совершенствование разработки технологического процесса изготовления сложнопрофильных деталей в условиях механообрабатывающих производств // Современные тенденции развития науки и технологий. – 2016. – № 7–1. – С. 116–120.

2.Бочкарев П.Ю. Системное представление планирования технологических процессов механообработки // Технология ма-

шиностроения. – 2002. – № 1. – С. 10–14.

3.Митин С.Г., Бочкарев П.Ю. Автоматизация принятия конструкторских решений в соответствии с технологическими возможностями многономенклатурных производственных систем // Наукоемкие технологии в машиностроении. – 2014. – № 11 (41). – С. 44–47.

322

УДК 621.77.07

ИННОВАЦИОННОЕ РЕШЕНИЕ В ТЕХНОЛОГИИ УПРОЧНЕНИЯ ВЫСОКОНАГРУЖЕННЫХ РЕЗЬБ

М.В. Песин

Пермский национальный исследовательский политехнический университет,

Пермская компания нефтяного машиностроения, Пермь, Россия

m.pesin@mail.ru

Определены и проанализированы основные причины поломки деталей с резьбовыми соединениями в осложненных условиях эксплуатации. Предложен эффективный метод обкатки резьбы роликом для увеличения усталостной долговечности изделий.

Ключевые слова: упрочнение, обкатка резьбы, остаточные напряжения, поверхностное пластическое деформирование.

При использовании изделий машиностроения постоянно усложняются условия их эксплуатации, так одним из важнейших элементов конструкции являются резьбовые соединения, именно они в большой степени определяют надежность машины. Применение в различных отраслях машиностроения, авиационной, ра- кетно-космической промышленности и др. резьбовых соединений объясняется простотой и надежностью этого вида креплений, удобством регулирования затяжки, а также возможностью разборки и повторной сборки соединения без замены детали. Отличительной особенностью эксплуатации высоконагруженных соединений является воздействие больших изгибающих, крутящих, сжимающих и растягивающих нагрузок.

На примере процесса бурения рассмотрим затраты, которые могут пойти на ликвидацию обрывов. Так, для подъема бурильных труб затрачивается порядка 1 млн рублей [1], а при отсутствии возможности извлечь колонну труб и телеметрическую аппаратуру – до 30–40 млн рублей.

Поэтому важной целью является разработка технологического обеспечения упрочняющей обработки резьбовых соединений труб.

323

В современном машиностроении широкое применение нашли методы поверхностного пластического деформирования: обкатывание роликами, обкатывание шариками, калибрующее накатывание шариками, алмазное выглаживание, центробежная обработка, поверхностное раскатывание, деформирующее протягивание, прошивание, калибрование шариками, вибрационное обкатывание, обработка дробью [2].

Для упрочнения резьб наибольшее применение получил метод обработки предварительно нарезанной резьбы роликом [3]. При этом производительность процесса увеличивается в 2 раза по сравнению с накатыванием резьбы традиционным способом, а себестоимость изготовления оснастки уменьшается в 2 раза [4]. Для обеспечения технологического процесса обкатки резьб в цеховых условиях была разработана программа по прогнозированию остаточных напряжений во впадине резьбы.

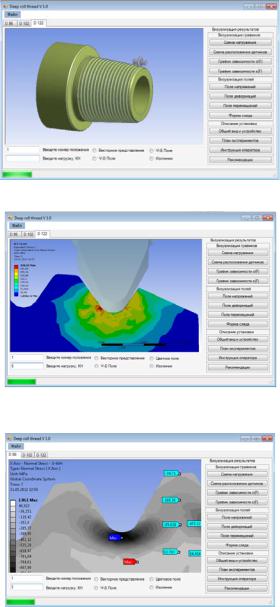

Разработанный комплекс обеспечивает получение технологических параметров процесса обкатки резьбовой поверхности конической резьбы при вводе нагрузки на ролик и его геометрических параметров. Программа получила название PKNM Deep roll thread v 1.0, содержит банк данных вычислительных экспериментов по определению остаточных напряжений и перемещений в сечениях резьбы. Этот модуль данных представляет собой структурированный набор результатов численных экспериментов по моделированию остаточных напряжений в резьбе после обкатки роликом, в качестве объекта исследования рассматривалась модель конической резьбы. Данный комплекс позволяет выбирать оптимальные с точки зрения повышения надежности нагрузки на ролик.

Для визуализации общей расчетной схемы в модуле Deep roll thread используется меню визуализации результатов обкатки резьбы роликом (рис. 1), остаточных напряжений в резьбе при обкатке (рис. 2), нормальныхнапряженийврезьбеприобкатке(рис. 3).

Получено свидетельство о государственной регистрации программы для ЭВМ PKNM Deep Roll Thread v 1.0 («Обкатка резьбы роликом ПКНМ, версия 1.0») № 2014610774, позволяющей прогнозировать величину деформации и остаточных напряжений во впадине резьбы. Даны практические рекомендации для использования программы в производстве резьб.

324

Рис. 1. Визуализация обкатки резьбы роликом

Рис. 2. Визуализация остаточных напряжений в резьбе при обкатке

Рис. 3. Визуализация нормальных напряжений в резьбе при обкатке

325

Итак, проведя серию экспериментов, можно заключить, что в процессе обкатки резьбы роликом в приповерхностных слоях материала межвитковой впадины резьбы сформировались области сжимающих напряжений, что привело к упрочнению приповерхностного слоя, и это воздействие препятствует возникновению микротрещин; разработанный программный комплекс позволяет в цеховых условиях прогнозировать величину и характер распределения остаточных напряжений по глубине поверхностного слоя дна впадины резьбы в зависимости от геометрии ролика и нагрузки на него.

Список литературы

1.Песин М.В. Научные основы моделирования процесса упрочнения впадины резьбы бурильных труб обкатыванием ро-

ликом // Экспозиция. Нефть. Газ. – 2013. – № 5 (30). – С. 68–70.

2.Pesin M.V. Simulation of the technological process of the strengthened treatment of the drill pipes thread // Urgent Problems of Up-to-Date Mechanical Engineering: Intern. Conf., UTI TPU, December 11–12, 2014, Yurga, Russia – Durnten-Zurich: TTP, 2015. – P. 476-482. – (Applied Mechanics and Materials, vol. 770).

3.Pesin M.V. Improving the reliability of threaded pipe

joints // Russian Engineering Research. – 2012. – Vol. 32, № 2. –

P.210–212.

4.Резьбовое соединение бурильных труб: пат. Рос. Федерация № 2508491 / Рекин С. А. Щербаков Б.Ю., Емельянов Ю.Ф., Сидоренко П.Н., Мыслевцев А.С., Алдохин В.П.; опубл. 07.09.2012.

326

УДК 539.3

НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ НАПОЛНЕННЫХ КОМПОЗИТОВ СЛУЧАЙНОЙ СТРУКТУРЫ С ЭЛЛИПСОИДАЛЬНЫМИ ВКЛЮЧЕНИЯМИ

В.И. Прошева, А.В. Ильиных

Пермский национальный исследовательский политехнический университет, Пермь, Россия

ilinih@yandex.ru

Разработана программа автоматической генерации трехмерных моделей наполненных композитов с эллипсоидальными включениями, геометрические параметры которых могут быть заданы по разным законами статистического распределения. Преимуществом программы является возможность создания исполняемого log-файла для автоматического формирования трехмерных моделей структур в расчетном комплексе ANSYS. Представлены результаты расчета полей напряжений для случайных моделей структур с эллипсоидальными включениями.

Ключевые слова: эффективные свойства, композиционный материал, моделирование структуры, механическое поведение материала, метод конечных элементов.

Исследование влияния геометрии структуры на прочность, жесткость, эффективные свойства является необходимым при изучении механического поведения композиционных материалов. Одним из актуальных направлений установления закономерностей механического поведения композитов является моделирование структуры и процессов деформирования и разрушения с использованием ЭВМ [1–4].

Цель данной работы – выявление закономерностей механического поведения материалов и анализ влияния параметров структуры на процессы деформирования и разрушения.

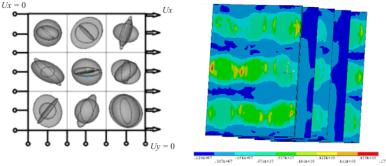

В процессе выполнения работы разработана программа для создания различных структур композиционного материала с эллипсоидными включениями, пример которых представлен на рис., а. Геометрические параметры (отношение полуосей и ориентация) задаются по статистическим законам распределения. Объемная доля включенийдлявсехмоделейструктурбылаодинаковой.

327

а

б

Рис. Модель структуры (а) и рассчитанные поля напряжений (б) наполненного композита с эллиптическими включениями

Для удобства работы в программу встроен дополнительный модуль, позволяющий в автоматическом режиме переносить геометрию созданных моделей структур в программный комплекс ANSYS при помощи исполняемого log-файла.

Импортированные в ANSYS структурные модели затем разбивались на конечные элементы типа SOLID (твердотельные трехмерные элементы). Граничные условия и схема нагружения показаны на рис., а. Модуль Юнга матрицы был задан в 10 раз меньшим, чем модуль включений.

На рис., б показаны рассчитанные в программном комплексе ANSYS поля напряжений при одноосном растяжении. Видно, что максимальные значения напряжений получились в местах сближения эллипсоидальных включений.

Проанализировано влияние заданных случайным образом структурных параметров на напряженное состояние трехмерных моделей композитов с эллипсоидальными включениями, находящихся в условиях одноосного растяжения на основе сопоставления коэффициентов концентрации напряжений для нескольких реализаций структурных моделей с одинаковой объемной долей включений, параметры которых (положение и ориентация в пространстве, соотношения полуосей в эллипсоиде и между эллипсоидами) заданы случайным образом в некотором диапазоне значений. Дополнительно рассмотрены модельные структуры с ре-

328

гулярным расположением включений с одинаковыми отношениями полуосей.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (грант РФФИ № 16-01- 00327).

Список литературы

1.Балахонов P.P., Романова В.А. Иерархическое моделиро-

вание деформации и разрушения композита Al–Аl2О3 // Механика композиционных материалов и конструкций. – 2005. – Т. 11,

№4. – С. 549–563.

2.Случайные структуры двухфазных композитов: синтез, закономерности, новая оценка характерных размеров представительных объемов / A.B. Зайцев, A.B. Лукин, A.A. Ташкинов, Н.В. Трефилов // Математическое моделирование систем и про-

цессов. – 2004. – Вып. 12. – С. 30–44.

3.Ильиных А.В., Вильдеман В.Э. Закономерности механического поведения зернистых композитов, связанные с формой и размерами элементов структуры // Вестник Пермского национального исследовательского политехнического университета.

Механика. – 2011. – № 4. – С. 49–61.

4.Ильиных А.В., Вильдеман В.Э. Моделирование структуры

ипроцессов разрушения зернистых композитов // Вычислительная механика сплошных сред. – 2012. – Т. 5, № 4. – С. 443–451.

329

Научное издание

АЭРОКОСМИЧЕСКАЯ ТЕХНИКА, ВЫСОКИЕ ТЕХНОЛОГИИ

И ИННОВАЦИИ – 2016

Материалы

XVII Всероссийской научно-технической конференции

(г. Пермь, 17–18 ноября 2016 г.)

Корректор Е.М. Сторожева

Подписано в печать 29.12.2016. Формат 90×60/16. Усл. печ. л. 20,6. Тираж 10 экз. Заказ 244/2016.

Издательство Пермского национального исследовательского

политехнического университета.

Адрес: 614990, г. Пермь, Комсомольский пр., 29, к. 113.

тел.: (342) 219-80-33.