книги / Машины и оборудование нефтяных и газовых промыслов. Силовые приводы машин и оборудования нефтяных и газовых промыслов

.pdfпоршневой шток омывается и одновременно охлаждается проточной водой либо маслом, нагнетаемым масляным насосом.

Шероховатость Rа поверхностей штока должна быть не более 1,25 мкм в ползунной части и не более 0,32 мкм в штоковой. Для насосов мощностью 190– 1180 кВт поверхность трения штока поршня подвергается хромированию. Твердость поверхности штока должна быть не менее 50 HRC в ползунной части и 60 HRC в поршневой. Глубина упрочненного слоя в случае термообработки токами высокой частоты не менее 1,5 мм. Штоки изготовляют из сталей марок 40Х, 40ХН, 38ХШЮН, 12ХН4, 20ХНЗА.

Важное значение для повышения срока службы бурового насоса имеет соосность сочленяемых деталей. Предельное отклонение оси штока от оси поверхности посадки поршня и резьбы контргайки не должно превышать 0,15 мм. В этих же пределах должно быть отклонение осей штока и резьбы ползуна.

Гидравлические блоки буровых насосов состоят из корпусных и сменных деталей. К корпусным деталям относятся гидрокоробки и их крышки, приемный и нагнетательный коллекторы, к сменным – цилиндровые втулки и поршни, седло и тарель клапана, уплотнения неподвижных и подвижных соединений.

Вдвухпоршневом насосе гидравлический блок (см. рис. 5.6) состоит из двух гидрокоробок 2, которые скрепляются со станиной 6 приводного блока шпильками 7. Сопряженные поверхности гидрокоробок и станины прилегают друг к другу без зазоров. Допускаются местные провалы щупа толщиной 0,1 мм на длину не более 10 % общей длины сопряженных участков. Между собой гидрокоробки соединяются приемным 1 и нагнетательным 3 коллекторами.

Гидроблоки представляют собой отливки из углеродистой стали с горизонтальными расточками для цилиндровой втулки 12 и вертикальными гнездами для нагнетательных клапанов 5. Через общую надклапанную полость 4 прокачиваемая жидкость из поршневой и штоковой камер цилиндра направляется в нагнетательный коллектор. Толщина стенок 30–40 мм, что необходимо для создания прочности и герметичности гидрокоробки. Конструктивные формы обеспечивают технологичность изготовления, удобство монтажа, осмотра и регулировки деталей и узлов насоса, размещенных в гидрокоробке. В двухпоршневых насосах различают левую и правую гидрокоробки, имеющие зеркально отображенные конструктивные формы.

Известны конструкции буровых насосов с взаимозаменяемыми левой и правой гидрокоробками, а также совмещенными в едином блоке. Опыт эксплуатации насосов показывает, что гидрокоробки выходят из строя в результате повреждений клапанных гнезд, вызванных проседанием седел, фреттинг-процессом и промывом поверхности контакта гнезда с седлом клапана. Для повышения срока службы гидрокоробок поверхность гнезда, контактирующая с седлом, покрывается эластомерами. При этом устраняется фреттинг-процесс, что облегчает выпрессовку седел из гнезд гидрокоробки.

Вбуровых насосах двойного действия нагнетательные клапаны размещают над цилиндрами по их оси или несколько раздвигают в стороны. Всасывающие клапаны расположены снизу с боков цилиндров. В связи с тем, что масса самодействующих клапанов достаточно большая, они должны располагаться вертикально. Каналы для движения жидкости после всасывающего клапана должны быть по возможности более прямыми и короткими, чтобы снизить гидравлические потери и обеспечить большую наполняемость цилиндров. Клапаны и их гнезда, цилиндровые втулки и поршни — быстроизнашивающиеся детали, поэтому конструкция гидравлической коробки должна позволять их быструю и легкую замену.

Приемный 1 и нагнетательный 3 коллекторы имеют литую либо сварно-литую стальную конструкцию. Для снижения гидравлических потерь и износа коллекторы имеют плавные переходы, а диаметры проходных отверстий обеспечивают скорость потока жидкости до 6 м/с. На нагнетательный коллектор устанавливают

101

предохранительный клапан, пневматический компенсатор и присоединяют нагнетательный патрубок манифольда. Приемный коллектор с всасывающими клапанами присоединяется к боковым приливам гидрокоробки.

Цилиндровые втулки буровых насосов предназначены для регулирования напора и подачи жидкости в зависимости от требований технологии проходки скважины. Каждый насос имеет комплект сменных цилиндровых втулок, которые отличаются только величиной внутреннего диаметра. В современных насосах от трех до семи сменных втулок. Применение сменных втулок позволяет улучшить использование приводной мощности буровых насосов.

Цилиндровые втулки, неподвижно установленные в горизонтальных расточках гидрокоробки, являются наиболее крупной по габаритам и металлоемкости сменной деталью буровых насосов. Конструктивное исполнение, длина, наружные и внутренние диаметры их регламентируются отраслевыми стандартами. Цилиндровые втулки изготовляют из высокоуглеродистых и легированных сталей. За рубежом их выполняют из хромистых чугунов и керамики. Внутренняя поверхность цилиндровых втулок упрочняется закалкой с нагревом токами высокой частоты, борированием, хромированием и другими химико-термическими методами.

Для работы при значениях давления более 20 МПа эффективны биметаллические цилиндровые втулки, наружная часть которых изготовляется из конструкционных углеродистых сталей, а внутренняя из высокохромистых сталей с содержанием хрома 27–30 % или отбеленных чугунов. Согласно действующим нормам, шероховатость Rа внутренней поверхности их не превышает 0,63 мкм для буровых насосов мощностью 190–950 кВт и 0,32 мкм при мощности насоса 1180 кВт. Глубина упрочненного рабочего слоя при термообработке токами высокой частоты достигает 3 мм, а поверхностная твердость не менее 60 HRC.

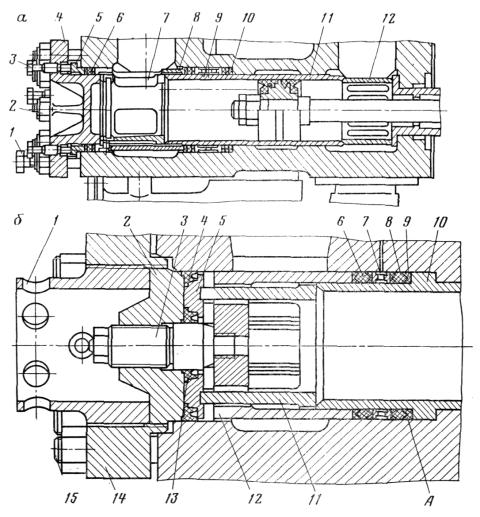

Все втулки насосов одного типоразмера имеют одинаковую наружную посадочную поверхность. Наружная поверхность цилиндровых втулок гладкая либо с кольцевым буртиком. В зависимости от формы изменяется способ крепления и уплотнения их в гидрокоробке. Цилиндровая втулка 11, показанная на рис. 5.7, а, имеет гладкую наружную поверхность. В расточке гидрокоробки она крепится посредством распорных стаканов 12 и 7, снабженных окнами для прохода прокачиваемой жидкости. В наружный торец стакана 7 упирается крышка 4 поршневой полости гидрокоробки. Неподвижность втулки обеспечивается осевым натягом, создаваемым при затяжке шпилек 2, крепящих крышку к гидрокоробке.

Для уплотнения цилиндровой втулки в канавку гидрокоробки устанавливают манжеты 10, разделенные промежуточной металлической втулкой 9. Осевая затяжка уплотнений создается грундбуксой 5 и дистанционной втулкой 8 и регулируется болтами 3, ввинченными в крышку 4. Манжеты 6, расположенные между грундбуксой и дистанционной втулкой, служат для уплотнения крышки 4. При смене цилиндровой втулки и манжет крышка 4 выпрессовывается с помощью болтов 1.

На рис. 5.7, б цилиндровая втулка 10 наружным кольцевым буртиком упирается в заточку гидрокоробки, поэтому для крепления втулки используется один распорный стакан 11, расположенный со стороны поршневой полости гидрокоробки. Осевая затяжка цилиндровой втулки регулируется гайкой 1, ввернутой во фланцевую втулку 14, которая шпильками 15 крепится к гидрокоробке. Усилие затяжки передается цилиндровой втулке посредством крышки 2, упорного кольца 5 и стакана 11.

102

Рис. 5.7. Узел крепления и уплотнения цилиндровой втулки

Цилиндровая втулка уплотняется манжетами 6 и 8, которые устанавливаются между распорными кольцами 9 и разделяются промежуточной втулкой 7. Осевая затяжка уплотнений регулируется винтом 3, ввинченным в крышку 2. Усилие затяжки передается манжетом посредством втулки 12, в днище которой имеются отверстия с перемычками, входящими в продольные пазы стакана 11. Благодаря этому обеспечиваются их относительная подвижность и раздельная затяжка цилиндровой втулки и уплотнений.

Использование гайки 1 и винта 3 вместо шпилек 2 и болтов 3, как показано на рис. 5.7, а, позволяет более равномерно и быстро затягивать цилиндровую втулку и ее уплотнения. Для уплотнения поршневой полости гидрокоробки, кроме манжеты 4, имеется дополнительная манжета 13, используемая для уплотнения зазора между крышкой 2 и винтом 3. Уплотнение цилиндровой втулки контролируется по появлению утечек прокачиваемой жидкости через дренажные отверстия в гидрокоробке, сообщающиеся с кольцевыми выточками втулки 7.

В более ранних конструкциях буровых насосов использовался совмещенный способ крепления и уплотнения цилиндровой втулки затяжкой шпилек ее крышки. При этом способе упрощается конструкция гидравлического блока, но исключается возможность повторной затяжки уплотнений втулки при появлении утечек в процессе эксплуатации насоса. В результате ограничивается срок службы и, соответственно, возрастают расход уплотнений и время на ремонтные работы, связанные с их сменой. Указанные недостатки становятся особенно заметны в насосах высокого давления. Для замены поршня без нарушения крепления цилиндровой втулки в некоторых

103

конструкциях буровых насосов в крышку для крепления и уплотнения цилиндровой втулки устанавливается дополнительная крышка для извлечения поршня.

Штоки поршней предназначены для передачи усилий от крейцкопфа поршню и по конструкции бывают цельными или составными. Часть штока большего диаметра, соединяемая с крейцкопфом, называется контрштоком. Шток с контрштоком соединяется на резьбе или на фланцах. В современных буровых насосах применяются штоки диаметром 50–85 мм. Штоки работают при переменных нагрузках в коррозионно-активной среде бурового раствора. Ввиду этого к ним предъявляются требования высокой выносливости при одновременной износостойкости поверхности.

Сальниковые уплотнения штоков бывают нажимные и самоуплотняющиеся. Давление на шток после затяжки нажимных сальников должно превышать давление жидкости в цилиндре. Эти сальники по мере износа необходимо часто подтягивать. У самоуплотняющихся сальников усилие начального обжатия штока должно быть минимальным, обеспечивающим герметичность насосной камеры при всасывании. При нагнетании давление на шток возрастает пропорционально давлению бурового раствора. Работа трения в самоуплотняющемся сальнике значительно меньше, чем в нажимном, и, соответственно, выше долговечность сальника и штока. Кроме того, самоуплотняющиеся сальники обеспечивают уплотнение штока при его износе по диаметру до 1,0–1,5 мм, что снижает требования по их обслуживанию в эксплуатации.

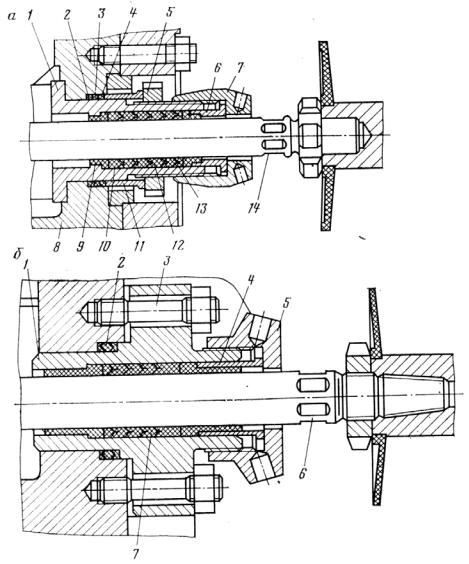

Для уплотнения штока (рис. 5.8, а) используются шевронные манжеты, собираемые в пакет. Число манжет в уплотнительном пакете обычно не превышает четырех и выбирается с учетом давления насоса, диаметра штока, а также конструктивных размеров уплотнительного узла. Манжеты 12 надеваются с натягом на шток 14 и втулку 1, служащую одновременно опорой цилиндровой втулки. Для этого втулка 1 снабжена фланцем и устанавливается в гидрокоробку с внутренней стороны ее горизонтальной расточки. Благодаря плотной посадке и упругости манжет обеспечивается герметичность соединения при низких значениях давления в штоковой полости насоса.

Для улучшения начального контакта с уплотняемыми поверхностями манжеты помещаются между фасонными опорными 13 и распорным 10 кольцами (манжетодержателями), изготовленными соответственно из резины и капрона. Скосы манжет поджимаются к уплотняемой поверхности конической частью распорного кольца 10. Опорное кольцо 13 сажается с минимальными радиальными зазорами (0,05–0,08 мм) для предохранения манжеты от затягивания в зазор. Затяжка манжет регулируется гайкой 7, навинченной на втулку 1. Усилие затяжки передается манжетам посредством грундбуксы 6 и нажимных капроновых втулок 9. Неподвижное соединение втулки 1 и гидрокоробки 8 герметизируется манжетным уплотнением, состоящим из распорного кольца 2, манжеты 3 и опорного кольца 4. Затяжка уплотнения осуществляется нажимной втулкой 11 и гайкой 5.

Уплотнение штока, показанное на рис. 5.8, б, используется в гидрокоробках с односторонней торцовой опорой цилиндровой втулки. В рассматриваемой конструкции втулка 1 используется лишь в качестве корпуса манжетных уплотнений и отличается тем, что для соединения с гидрокоробкой снабжается наружным фланцем. Манжета 7 и уплотнение штока 6 затягиваются с помощью грундбуксы 4 и накидной гайки 5. Неподвижное соединение фланцевой втулки и гидрокоробки герметизируется манжетой 2, затяжка которой регулируется крепежными шпильками 3. Указанные конструктивные отличия позволяют облегчить смену изношенных уплотнений штока.

При высоких значениях давления и тугой затяжке уплотнительного пакета возрастают значения контактного давления и силы трения между манжетами и штоком. Для уменьшения трения и утечек поверхность штока, контактирующая с манжетами, как указывалось ранее, обрабатывается с высокой точностью и чистотой. Наиболее

104

эффективны хромовые покрытия, придающие поверхностному слою штока высокую твердость (60 HRC), теплостойкость, антифрикционные и противозадирные свойства.

Рис. 5.8. Уплотнение штока

Клапаны буровых насосов – самодействующие, управляемые потоками перекачиваемой жидкости. Из всех разновидностей клапанно-распределительных устройств в буровых насосах применяются только самоподъемные тарельчатые клапаны с пружинной нагрузкой и эластичным уплотнением его при посадке в седло.

Клапанные узлы в значительной степени определяют гидравлическую характеристику и работоспособность бурового насоса. К ним предъявляются следующие требования: полная герметичность закрытого клапана, безотказность в работе, повышенная износостойкость деталей, небольшое гидравлическое сопротивление открытого клапана, легкость и быстрота замены деталей в условиях буровой.

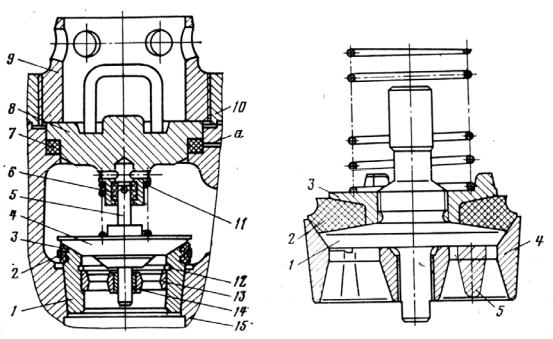

Всасывающий и нагнетательный клапаны бурового насоса взаимозаменяемы и состоят из седла 1 тарели 4, образующих вместе с пружиной 11, крышкой 8 и упорным винтом 9 клапанную коробку (рис. 5.9).

Седла клапанов штампуются из хромокремнистой или хромистой стали, закаленной на твердость 50–56 HRC. В гидрокоробке 15 растачиваются гнезда для посадки седел. Стыкуемые поверхности гнезда и седла клапана имеют конусность 1:5, обеспечивающую разборку соединения при замене изношенных седел. Для надежного

105

уплотнения стыка посадочные пояски седел и их гнезд в гидрокоробке обрабатываются по второму классу точности и имеют шероховатость Ra не более 1,25 мкм.

Наружную поверхность седла клапана и внутреннюю поверхность гнезда в гидрокоробке контролируют парными калибрами. Прилегание указанных поверхностей к калибру при контроле на краску с толщиной слоя до 5 мкм должно быть по сплошному кольцу шириной не менее 20 % длины образующей седла клапана. Нарушение этих требований приводит к промывке стыкуемых поверхностей прокачиваемой жидкостью и выводу из строя седла клапана и дорогостоящей гидрокоробки. К недостаткам рассматриваемого соединения типа металл по металлу относятся трудности разборки, возможность повреждения посадочных поверхностей при выпрессовке седел; склонность к контактной коррозии и понижение усталостной прочности соединяемых деталей вследствие концентрации напряжений.

Во внутренней расточке седла установлена крестовина 13 с резиновой втулкой 14 для нижнего направляющего штока тарели. Крестовина не воспринимает осевой нагрузки от тарели и удерживается в седле пружинным кольцом 12. Седло снабжено внутренним конусом для посадки тарели. Уплотнение клапана 4 обеспечивается резиновой манжетой 3. Манжета выступает относительно внутреннего посадочного конуса седла, в связи с чем улучшается герметизация клапана, смягчаются удары при его работе, что способствует повышению срока службы седла и тарели клапана. Металлическая обойма 2 предохраняет манжету от развала.

Рис. 5.9. Клапанная коробка |

Рис. 5.10. Клапан к трехпоршневому буровому |

|

насосу |

Седла и тарели клапана имеют угол конуса 45° либо 60°. Изготовление клапанов с коническими посадочными поверхностями вызвано стремлением снизить гидравлические потери путем уменьшения угла поворота жидкости при выходе из седла. В идеальном случае движение тарелки клапана должно строго соответствовать направлению движения жидкости. Величина несоответствия зависит от инерционности тарелки, поэтому масса се должна быть минимальной, но обеспечивающей прочность.

Шероховатость поверхности посадочных поясков должна быть не грубее 1,25 мкм и твердость не менее 48–50 HRC. Клапанное отверстие гидрокоробки закрывается

106

крышкой 8, снабженной ручкой. Крышка герметизируется манжетой 7, установленной в расточке гидрокоробки. Уплотнение затягивается упорным винтом 9, навернутым на фланец 10 гидрокоробки. Герметичность уплотнения контролируется по появлению утечек через контрольное отверстие а в гидрокоробке. В случае повреждения резьбы фланец заменяют новым, поэтому сохраняется более дорогая гидрокоробка. Винт 9 снабжен упорной резьбой крупного шага, обычно применяемой при больших односторонних осевых нагрузках. Дно крышки имеет прилив, в расточке которого установлена резиновая втулка 6 для верхнего направляющего штока тарели. Витая пружина 11, установленная между крышкой и тарелью, обеспечивает нормально закрытое положение клапана и своевременную посадку тарели при работе насоса. Установочная нагрузка пружины примерно в 10 раз превышает вес тарели клапана.

Высота подъема клапана зависит от плотности и газонасыщенности промывочной жидкости, от подачи насоса и ограничивается глубиной расточки для верхнего направляющего штока 5 тарели в крышке клапана.

Вбуровых насосах используются клапанные устройства, отличающиеся от рассмотренных конструкцией седел, тарелей и уплотняющих элементов. На рис. 5.10 показан клапан, в котором уплотнительное резиновое кольцо 2 установлено на тарели 1

изакреплено гайкой 3. Тарель садится на крестовину 5, выполненную за одно целое с седлом 4. Соединение седла и крестовины в единую деталь позволяет значительно увеличить проходное отверстие клапана и благодаря этому снизить гидравлические сопротивления и улучшить условия всасывания и нагнетания промывочной жидкости.

Важный резерв повышения долговечности и экономичности клапанов буровых насосов – выбор наиболее эффективных материалов и способов упрочнения деталей, входящих в клапанный узел. Рекомендуется седла клапанов изготовлять из сталей марок 38ХС либо 40Х, а тарели из стали марки 40Х взамен более дорогих и хромоникелемолибденовых сталей. Установлено, что по сравнению с объемной закалкой более эффективно упрочнение поверхностей седла и тарели поверхностной закалкой токами высокой частоты. Уплотнение и направляющие втулки клапанов изготовляют из маслобензиностойкой резины ИРП 1293.

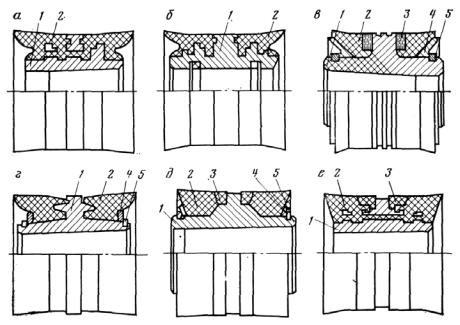

Поршень плотно перекрывает отверстие цилиндровой втулки и, перемещаясь по направлению ее оси, сообщает прокачиваемой жидкости избыточное давление. Поршни буровых насосов имеют резинометаллическую конструкцию (рис. 5.11) и состоят из стального сердечника 1 и резиновых самоуплотняющихся манжет 2. Две манжеты с воротниками, направленными в противоположные стороны, обеспечивают двустороннее уплотнение поршня в цилиндровой втулке. Сердечники снабжены конусным (см. рис. 5.11, а, в, г, д) либо цилиндрическим (см. рис. 5.11, б, е) отверстием для соединения поршня со штоком. Наружная часть сердечника имеет кольцевые канавки и выступы, обеспечивающие прочное соединение с привулканизированными резиновыми манжетами.

Обычно наружный диаметр манжеты в свободном состоянии на 2–3 мм больше внутреннего диаметра цилиндровой втулки. Манжеты длиной 25–27 мм выполнены коническими. Это создает предварительное уплотнение поршня в цилиндре. Под давлением бурового раствора самоуплотняющиеся манжеты плотно прижимаются к шлифованной поверхности цилиндровой втулки, создавая надежное уплотнение.

Для быстрой и легкой смены поршня при его износе или изменении внутреннего диаметра цилиндровой втулки поршень со штоком соединяется по конической поверхности с поджатием гайкой и контргайкой. Если посадка поршня на шток производится по цилиндрической поверхности, необходима установка самоуплотняющейся манжеты.

Впоршнях с механическим соединением манжет (см. рис. 5.11, в, г, д) сердечники имеют более простую форму. Манжеты 2 надеваются на ступицу сердечника 1 и закрепляются металлическими шайбами 4 и разрезными пружинными кольцами 5. Для

107

облегчения сборки манжет ступицы имеют заходные фаски. В некоторых конструкциях (см. рис. 5.11, в, д, е) затылочная часть резиновой манжеты упирается в износостойкую и более жесткую пластмассовую прокладку 3.

Под давлением нагнетаемой жидкости пластмассовая прокладка деформируется в радиальном направлении и затрудняет затекание резиновой манжеты в зазор между цилиндровой втулкой и разделительным пояском сердечника. В результате предотвращаются повреждения поршня из-за усталостного выкрашивания манжет.

Рис. 5.11. Поршни буровых насосов двустороннего действия

Кольцевые консоли на разделительном пояске сердечника 1 (см. рис. 5.11, г) и коническая наружная фаска на манжетах 2 способствуют равномерному распределению контактных давлений по длине манжеты, что благоприятно влияет на долговечность поршня и цилиндровых втулок.

Из рассматриваемых конструкций наиболее распространен поршень, показанный на рис. 5.10, а.

С увеличением глубины скважин до 7–15 тыс. м возникла необходимость в насосах сверхвысоких значений давления (более 30 МПа) с большой приводной мощностью. С увеличением давления нагнетания растут нагрузки на штоки поршней, что вызывает необходимость увеличения диаметра штоков. В результате в насосах двойного действия существенно сокращается объем насосных камер со стороны привода и, соответственно, увеличивается неравномерность подачи, которая в двухцилиндровых насосах и без того большая. Трехцилиндровые насосы одностороннего действия обеспечивают достаточно равномерную подачу при любом давлении. С другой стороны, масса двухцилиндровых насосов двойного действия мощностью около 1300 кВт достигает 50 т, что затрудняет их транспортировку по шоссейным дорогам и монтаж на буровых. Трехцилиндровые буровые насосы простого действия значительно легче и более компактны, что имеет немаловажное значение, особенно в условиях морского бурения. Кроме того, эти насосы имеют конструктивные и эксплуатационные преимущества.

Поршневые насосы одностороннего действия характеризуются повышенной частотой и укороченной длиной хода поршней. Вследствие этого уменьшаются их габариты и масса по сравнению с двухпоршневыми насосами двустороннего действия. В трехцилиндровом насосе одностороннего действия со стороны штока нет уплотняющего сальника, что не только упрощает конструкцию, но и значительно

108

облегчает эксплуатацию. Отпадает необходимость периодически подтягивать сальник и менять изношенный шток. Важная особенность этой конструкции заключается в том, что со стороны штока открыто зеркало цилиндра, и это позволяет его интенсивно охлаждать и смывать с него абразивные частицы бурового раствора. К другим преимуществам насосов одностороннего действия следует отнести снижение необходимой степени редукции зубчатой передачи, сокращение числа клапанов насоса и манжет поршня.

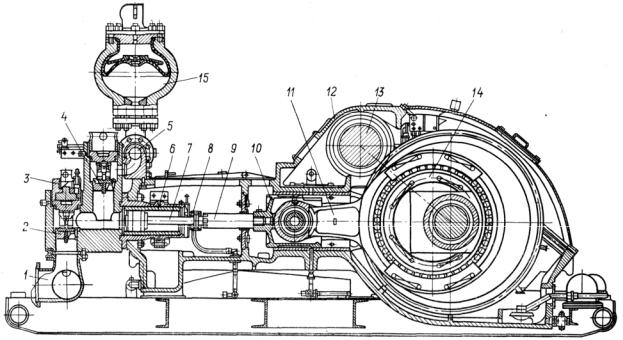

Трехпоршневой буровой насос одностороннего действия (рис. 5.12) отличается от двухпоршневого насоса одностороннего действия конструкцией одноименных узлов и деталей.

Рис. 5.12. Буровой поршневой насос одностороннего действия:

1 – всасывающий коллектор; 2 – всасывающий клапан; 3 – крышка клапанной коробки; 4 – нагнетательный клапан; 5 – нагнетательный коллектор; 6 – цилиндровая втулка; 7 – шток; 8 – быстросъемный хомут; 9 – контршток; 10 – ползун; 11 – шатун;

12 – станина насоса; 13 – трансмиссионный вал; 14 – коренной вал; 15 – компенсатор

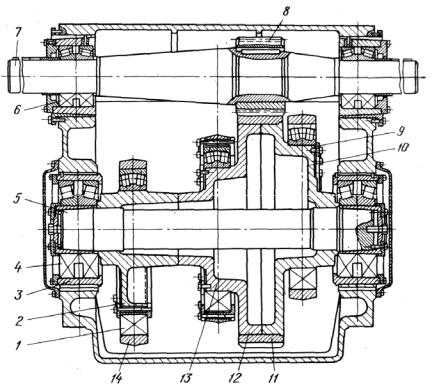

Трансмиссионный вал 7 (рис. 5.13) устанавливается на спаренных конических подшипниках 6, предназначенных для работы при особо тяжелых нагрузках. Коренной вал состоит из трех литых эксцентриков 2, 10, 13, жестко связанных с прямым валом 5, вращающимся на подшипниках 4, установленных в стакане 3. Равномерное угловое смещение эксцентриков способствует их взаимному уравновешиванию и устраняет вредное влияние дисбаланса на работу коренных подшипников вала.

Вращение коренному валу передается цилиндрической зубчатой передачей, состоящей из шестерни 8 и зубчатого венца 11 с косыми либо шевронными зубьями, закрепленного на литом ободе 12. Зубчатая передача смещена относительно продольной оси насоса и располагается между средним 13 и крайним 10 эксцентриками. Мотылевые шейки шатунов 14 соединяются с эксцентриками посредством роликовых подшипников 1, закрепленных кольцевыми секторами 9.

Малая шейка шатуна с валиком ползуна соединяется игольчатым подшипником. Благодаря меньшей длине хода поршня диаметр эксцентриков и длина шатуна насосов одностороннего действия меньше, чем насосов двустороннего действия. Подвижные

109

детали и узлы приводного блока смазываются с помощью масляного насоса и окунанием в масляную ванну.

Гидрокоробки насосов одностороннего действия различаются взаимным положением всасывающего 1 и нагнетательного 2 клапанов. Несоосное расположение клапанов (рис. 5.14, а) обеспечивает удобство смены всасывающего клапана, но при этом увеличивается объем мертвого пространства рабочей камеры насоса, занимаемый жидкостью в конце хода нагнетания. При соосном расположении клапанов (рис. 5.14, б) объем мертвого пространства уменьшается, однако затрудняется смена всасывающего клапана.

Рис. 5.13. Трансмиссионная часть трехпоршневого бурового насоса

Подобно насосам двустороннего действия гидрокоробки крепятся к станине насоса и связаны между собой приемным 6 и нагнетательным 3 коллекторами. Цилиндровые втулки 4 насосов одностороннего действия отличаются меньшей длиной и массой и имеют гладкую наружную поверхность (см. рис. 5.14, а) либо снабжены наружным кольцевым буртиком (см. рис. 5.14, б). Значительная часть цилиндровой втулки выносится из гидрокоробки в сторону приводного блока. В результате этого уменьшаются габариты гидрокоробок и длина штока. Простая конструкция узлов крепления и уплотнения цилиндровых втулок способствует сокращению продолжительности ремонтных работ, связанных с их заменой. Одностороннее действие насоса позволяет упростить конструкцию поршня 5.

Поршень (рис. 5.15) для насосов одностороннего действия состоит из стального сердечника 1, шайбы 3 и привулканизованных к сердечнику наружной уплотняющей манжеты 4 и внутреннего уплотнения 2, герметизирующего неподвижный цилиндрический стык между поршнем и штоком. Поверхность манжеты 4 имеет дугообразные выступы, которые способствуют проникновению смазочно-охлаждающей жидкости в зону контакта манжеты с цилиндровой втулкой при всасывании. Под давлением нагнетания манжета уплотняется, и в образовавшихся на ее поверхности впадинах удерживается часть смазки. В результате этого снижается износ поршня и цилиндровой втулки. При остановках выступы на поверхности противодействуют

110