книги / Машины и оборудование нефтяных и газовых промыслов. Силовые приводы машин и оборудования нефтяных и газовых промыслов

.pdf

индукционные токи. Взаимодействие магнитных полей создает вращающий момент, направленный в сторону перемещения поля тока возбуждения. В результате ведомая часть муфты движется с некоторым скольжением относительно ведущей.

Основными преимуществами ЭМС являются возможность плавного регулирования частоты вращения и передаваемого крутящего момента путем изменения силы тока возбуждения; отсутствие износа при скольжении; высокий КПД (до 95 %) при передаче номинального момента. К недостаткам ЭМС относятся сильный нагрев и значительные потери мощности при большом скольжении.

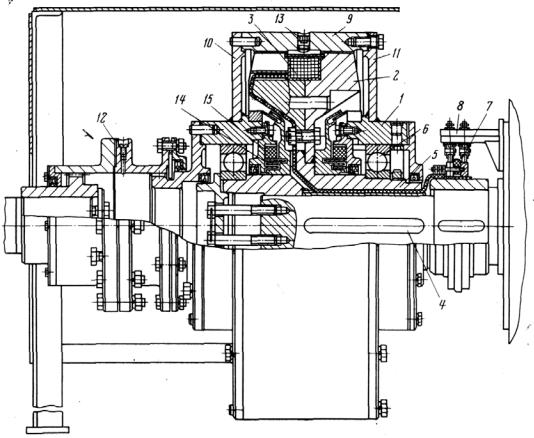

Электромагнитная порошковая муфта показана на рис. 2.25. Ведущая часть 2 муфты установлена на валу 4 двигателя на шпонке и имеет кольцевую обмотку 3, питаемую постоянным током через контактные кольца 7.

Рис. 2.25. Электромагнитная муфта с порошковым заполнением:

1 – ведомая часть; 2 – ведущая часть; 3 – обмотка возбуждения; 4 – вал двигателя; 5 – ступица; 6 – подшипник; 7 – контактное кольцо; 8 – кронштейн; 9 – корпус ведомой части; 10, 11 – диски; 12 – зубчатая муфта; 13 – отверстие; 14 – лабиринтное уплотнение; 15 – магнитное уплотнение

Ведомая часть 1 муфты смонтирована на ступице ведущей части на подшипниках 6 и соединена с ведомым валом зубчатой муфтой 12. Полость между ведущей и ведомой частями через отверстие 13 заполнена смесью порошка карбонильного железа с сухими (тальк, трафит, окись кремния) или жидкими смазывающими веществами. Магнитное 15 и лабиринтное 14 уплотнения предохраняют подшипники от попадания порошка.

При включении в обмотку 3 тока возбуждается магнитное поле, под действием которого частицы карбонильного железа, обладающие высокими электромагнитными свойствами, взаимодействуют друг с другом и рабочими поверхностями муфты. Изменение силы тока возбуждения позволяет плавно регулировать частоту вращения

51

ведомого вала и передаваемый муфтой крутящий момент. При работе в режиме скольжения слои ферромагнитного порошка, прилегающие к ведущей и ведомой поверхностям, остаются неподвижными, благодаря чему МЭП изнашиваются меньше, чем фрикционные муфты.

В качестве постоянных соединительных муфт используют упругие, цепные, зубчатые и муфты Кардана (шарнирные). Упругие, зубчатые и цепные муфты могут компенсировать небольшие смещения и перекосы валов до 1,0° – 1,5°. Широко применяются упругие муфты, способные смягчать динамические нагрузки в трансмиссии.

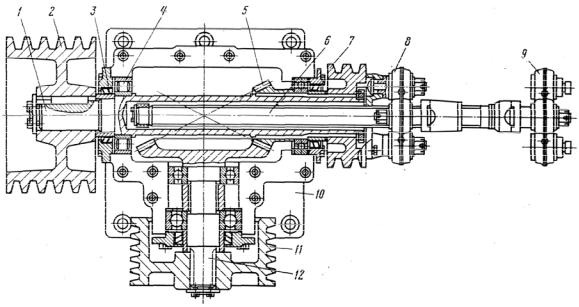

Рис. 2.26. Редуктор с телескопическим карданным валом:

1 – вал; 2, 7, 11 – шкивы; 3 – уплотнение; 4 – подшипник; 5 – шестерня; 6 – телескопический карданный вал; 8, 9 – головки карданного вала; 10 – корпус;

12 – шестерня-вал

Муфты Кардана используют для соединения валов с углами отклонения осей до 20° и более. В установках геологоразведочного бурения с дизельным приводом применяют редукторы с телескопическим карданным валом, позволяющим перемещать станок по раме при выполнении спуско-подъемных операций.

Редуктор (рис. 2.26) смонтирован в разъемном корпусе 10. Шкив 2, жестко закрепленный на валу 1 редуктора, получает вращение от дизеля через клиноременную передачу. С ведущим валом муфты сцепления станка вал редуктора соединяется телескопическим карданным валом 6 с головками 8 и 9.

На вал редуктора посажены коническая шестерня 5 и шкив 7 привода генератора. Буровой насос получает вращение через шестерню 5, шестерню-вал 12 и шкив 11 [8].

2.4. Коробки передач

Современные буровые установки выполняют многоскоростными. Число скоростей определяется назначением и типоразмером установки. Установки для медленновращательного и шнекового бурения обычно имеют не более трех скоростей, в то время как в установках для бурения глубоких скважин на твердые полезные ископаемые число скоростей вращателя достигает восьми и более. Увеличение числа скоростей обеспечивает более полную реализацию мощности приводного двигателя, способствует повышению производительности бурения, но одновременно усложняет и удорожает трансмиссию, увеличивает ее массу и размеры.

52

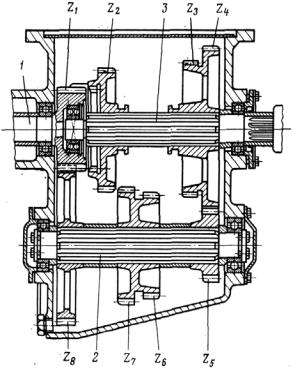

В установках геологоразведочного бурения применяют коробки с зубчатыми передачами. На рис. 2.27 приведена четырехскоростная коробка передач в разрезе. В литом корпусе на опорах качения смонтированы три вала: первичный 1, промежуточный 2 и вторичный 3. Шестерня z1 с удлиненными зубьями, выполненная за одно целое с первичным валом, находится в постоянном зацеплении с шестерней z8, заклиненной на промежуточном шлицевом валу. На этом же валу жестко посажены шестерни z7, z6 и z5. На вторичном валу 3, опирающемся на подшипник внутри шестерни z1, на шлицах посажены шестерня z2 с венцом внутреннего зацепления и блок из двух шестерен z3 и z4. Передвижением шестерен z2 и z3–z4 вторичному валу коробки передач можно сообщить четыре скорости:

Рис. 2.27. Четырехскоростная коробка передач

1) при включении в зацепление шестерен z5 и z4

n n |

z1 z5 |

; |

(2.32) |

|

|||

1 |

z8 z4 |

|

|

|

|

|

2) при включении шестерен z6 и z3

n2 |

n |

z1 z6 |

; |

(2.33) |

|

|

|||||

|

|

|

z8 z3 |

|

|

3) при включении шестерен z7 и z2 |

|

|

|||

n |

n |

z1 z7 |

; |

(2.34) |

|

|

|||||

3 |

|

|

z8 z2 |

|

|

|

|

|

|

|

|

53

4) при сцеплении первичного вала напрямую со вторичным и шестернями z1 и z2 как зубчатой муфтой

n4 n , |

(2.35) |

где n – частота вращения первичного вала коробки.

Для увеличения числа скоростей в кинематическую цепь трансмиссии включают дополнительные передачи.

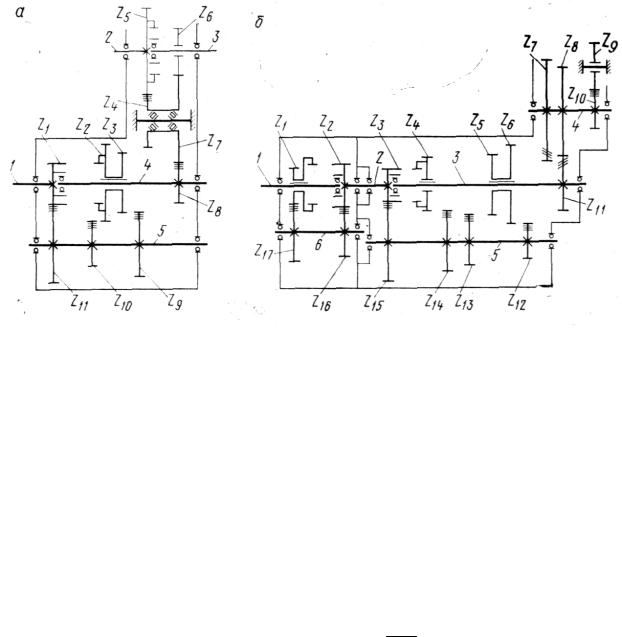

На рис. 2.28, а приведена кинематическая схема трехскоростной коробки передач с двухскоростным редуктором, обеспечивающим получение шести скоростей на валу вращателя и трех скоростей на валу лебедки.

Рис. 2.28. Кинематические схемы коробок передач с редукторами, включенными в кинематическую цепь: а – после коробки передач; б – до коробки передач

От шестерни z1 первичного вала 1 приводится во вращение промежуточный вал 5 с жестко посаженными на нем прямозубыми шестернями z9, z10 и z11. На вторичном валу 4 на шлицах установлен блок шестерен z2 и z3, имеющий внутренний зубчатый венец. Передвижением этого блока вторичному валу можно передать три скорости:

n n |

z1 z9 |

; |

n |

2 |

n |

z1 z10 |

; |

n n . |

(2.36) |

|

|

||||||||

1 |

z11 z3 |

|

|

|

z11 z2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

От шестерни z8, жестко закрепленной на вторичном валу, вращение передается шестерне z7 и валу редуктора, постоянно соединенному с валом 2 лебедки зубчатой

парой z4 и z5.

Шестерня z6 может передвигаться по валу 3 вращателя на шлицах; в крайнем

левом положении она сцеплена с шестерней z5 и валы 2 и 3 имеют три скорости: |

(2.37) |

||

n1 n1i ; |

n2 n2i ; |

n3 n3i , |

|

|

|

|

|

где i – передаточное отношение между валами 2 и 4, i z8 z4 . z7 z5

В крайнем правом положении шестерня z6 входит в зацепление с шестерней z7 и вал вращателя получает еще три скорости:

|

|

z8 |

|

|

|

z8 |

|

|

|

z8 |

|

|

n1 z6 |

|

n2 |

z6 |

|

n3 z6 . |

|

||||||

n4 |

; |

n5 |

; |

n6 |

(2.38) |

|||||||

54

Кинематическая схема четырехскоростной коробки передач с редуктором приведена на рис. 2.28, б. Вращение от двигателя передается первичному валу 1 редуктора. По шлицам вала может передвигаться шестерня z1 с венцом внутреннего зацепления. На промежуточном валу 6 заклинены шестеркой z16 и z17, а на вторичном валу 2 – шестерня z2 с удлиненными зубьями. Вторичный вал редуктора, являющийся одновременно первичным валом коробки передач, имеет две скорости

n n |

z1 z16 |

и n |

2 |

n , |

(2.39) |

|

|||||

1 |

z17 z2 |

|

|

|

|

|

|

|

|

|

что вместе с четырьмя сочетаниями зацепления шестерен z3–z6 и z12–z15 промежуточного вала 5 коробки передач обеспечивает восемь скоростей ее вторичного вала 3.

Зубчатая косозубая пара z11 и z8 приводит во вращение промежуточный вал 4 с жестко закрепленными на нем шестернями z7 и z10. Шестерня z7 передает вращение на лебедку и вращатель. Через зубчатую пару z10 и z9 вал вращателя получает реверсивное движение.

Устройство для осуществления реверса обязательно в трансмиссиях буровых станков, имеющих привод от двигателей внутреннего сгорания. В станках с электроприводом обратное вращение достигается реверсированием электродвигателя.

Коробки передач станков геологоразведочного бурения имеют ручное управление.

Всистеме управления предусматривается фиксация подвижных шестерен в рабочих и нейтральных положениях, а также блокировка, исключающая возможность одновременного включения двух передач.

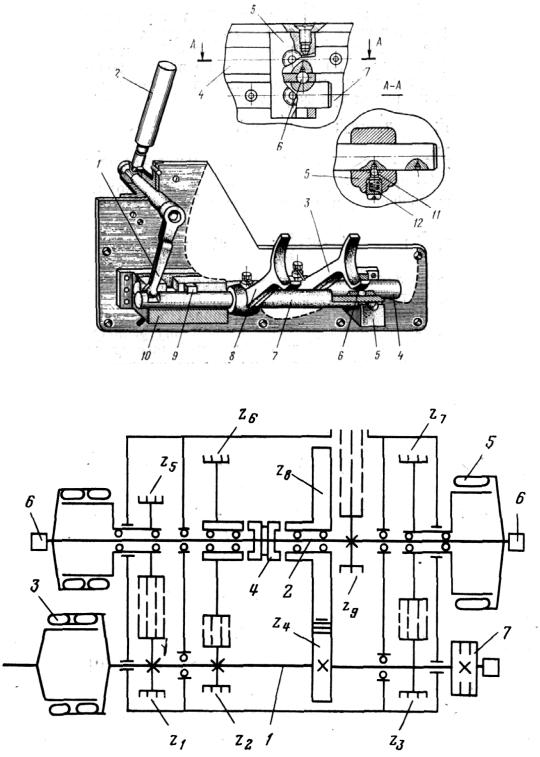

Механизм переключения передач (рис. 2.29) состоит из двух валиков 4 и 7, перемещаемых в осевом направлении в опорах 5 и 10 рычагом 1, соединенным с рукояткой переключения 2. На валиках закреплены вилки 3 и 8, рожки которых входят в канавки на ступицах передвигаемых шестерен. Опора 10 имеет два продольных и соединяющий их поперечный пазы. В продольных пазах перемещаются рычаг 1 и жестко соединенные с валиками шпонки 9. В нейтральном положении валиков их пазы совпадают с поперечным пазом опоры 10 и рычаг может быть переведен из паза одного валика в паз другого. Перемещение каждого из валиков в одно из рабочих положений возможно только при нейтральном положении другого. Блокировка осуществляется шариком 6, размещенным в опоре 5. При движении одного из валиков вытесняемый из его лунки шарик перемещается в лунку второго валика, заклинивая последний в опоре.

Фиксация валиков производится шариками 11, расположенными в двух отверстиях опоры 5 и поджатыми пружинами 12. Конусообразные лунки на концах валиков соответствуют нейтральному и рабочим положениям подвижных шестерен.

Наряду с коробками передач оригинальных конструкций в трансмиссиях геологоразведочного бурового оборудования применяют коробки передач автомобилей.

Вбуровых установках эти коробки эксплуатируются в более тяжелых условиях вследствие ухудшения теплоотвода и возможности длительной работы на низших передачах. Исходя из этого, для обеспечения высокой надежности используют коробки передач автомобилей, двигатели которых в 3–5 раз мощнее двигателей буровых станков. Несмотря на существенное различие в передаваемой мощности, автомобильные коробки передач по компактности не уступают оригинальным, имеют более высокий КПД, меньшие массу и стоимость вследствие более совершенной технологии их изготовления.

Коробки передач установок для бурения скважин на нефть и газ выполняют с зубчатыми или цепными передачами. В цепных коробках передач установок с дизельным приводом для осуществления реверса используют зубчатые колеса.

55

Рис. 2.29. Механизм переключения передач буровых станков типа ЗИФ

Рис. 2.30. Кинематическая схема цепной коробки передач

Коробка передач (рис. 2.30) представляет собой сварной корпус, в котором на опорах качения смонтированы ведущий 1 и ведомый 2 валы. На консольных частях ведущего вала установлены сдвоенная шинно-пневматическая муфта 3 и клиноременной шкив 7 привода компрессора. В средней части вала жестко посажены четырехрядные звездочки z1, z2, z3 и шестерня z4.

На ведомом валу на подшипниках установлены звездочки z5, z6, z7, шестерня z8 и жестко закреплена звездочка z9, передающая вращение буровой лебедке. На консольных частях ведомого вала расположены шинно-пневматическая муфта 5 для включения

56

звездочки z7 и сдвоенная шинно-пневматическая муфта включения звездочки z5. Звездочка z6 и шестерня z8 включаются двусторонней кулачковой муфтой 4.

К торцам валов присоединены вертлюжки 6 для подачи сжатого воздуха в шиннопневматические муфты. Три прямые скорости ведомого вала получают включением цепных передач, а обратную скорость – включением зубчатой передачи [8].

3. ОБЪЕМНЫЙ ГИДРАВЛИЧЕСКИЙ ПРИВОД

Гидроприводом называют совокупность устройств для приведения в движение механизмов и машин с помощью гидравлической энергии. Силовой частью гидропривода является гидропередача, состоящая из насоса, гидродвигателя и гидросети. В состав гидропривода входят также распределительные и регулирующие устройства для управления потоком жидкости, резервуары, фильтры и др.

Вкачестве первичных двигателей в гидроприводах применяют ДВС и асинхронные электродвигатели переменного тока. Механическая энергия приводного двигателя с помощью насоса преобразуется в гидравлическую и через распределительные и регулирующие устройства передается гидродвигателю, где энергия потока жидкости вновь преобразуется в механическую.

Рабочая жидкость должна быть нейтральной к материалам гидропривода и безвредной для обслуживающего персонала, должна иметь хорошую смазывающую способность, низкую температуру застывания и небольшое изменение вязкости в процессе работы, не быть склонной к пенообразованию. Обычно в качестве рабочих жидкостей используют индустриальные и веретенные масла или смеси минеральных масел с различными присадками, регулирующими диапазон рабочих температур и другие параметры жидкости.

Вприводах бурового оборудования применяют объемные (гидростатические) гидродвигатели двух типов: силовые гидроцилиндры, обеспечивающие прямолинейное возвратно-поступательное движение ведомого звена, и гидромоторы, в которых энергия потока жидкости преобразуется в механическую энергию вращательного движения вала. В данном подразделе рассматривается гидропривод с использованием гидромоторов.

Гидроприводами оснащают как основные, так и вспомогательные механизмы буровых установок – вращатели, лебедки, труборазвороты, лебедки для съемных керноприемников и др. Объемы применения гидроприводов в буровой технике непрерывно возрастают, расширяется область их использования.

Основными достоинствами гидропривода являются:

–возможность бесступенчатого регулирования частоты вращения выходного вала гидромотора в диапазоне, достигающем значений 100:1 и более;

–сравнительно небольшие масса и размеры гидравлического оборудования;

–удобство компоновки бурового оборудования благодаря установке индивидуальных гидромоторов непосредственно у потребителей энергии, что исключает или существенно упрощает механические трансмиссии;

–легкость реверсирования и защиты приводных двигателей и исполнительных механизмов от перегрузок;

–простота и легкость управления приводом, что улучшает условия труда и облегчает применение дистанционного и автоматического управления.

Кнедостаткам гидропривода относятся более низкий по сравнению с механическими передачами КПД гидропередачи, необходимость предохранения рабочей жидкости от проникновения в нее воздуха, а в некоторых случаях применение специальных средств для ее охлаждения [8].

57

3.1.Гидромоторы

Вгидроприводах бурового оборудования применяют гидромоторы различных типов: аксиальные роторно-поршневые, радиальные роторно-поршневые, пластинчатые

ишестеренные. Более широко распространены высокооборотные аксиальные роторнопоршневые гидромоторы, имеющие высокий КПД (0,85–0,93) при сравнительно небольшой удельной массе. Эти гидромоторы изготовляются с наклонной шайбой и наклонным цилиндровым блоком.

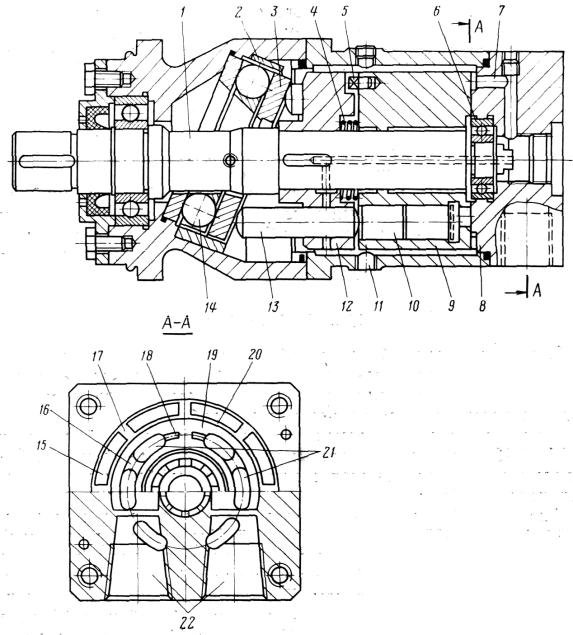

Аксиальный роторно-поршневой гидромотор с наклонной шайбой типа Г-15 показан на рис. 3.1. Его вал смонтирован на опорах качения, установленных в корпусе и опорно-распределительном диске 8. Ротор 9 посажен на вал 1 свободно и центрируется на нем узким пояском. В цилиндрах ротора размещены поршни 10. Поводком 5 ротор соединен с барабаном 12, установленным на валу на шпонке. Толкатели 13 расположены против поршней ротора и могут свободно перемещаться относительно барабана.

Рис. 3.1. Аксиальный роторно-поршневой гидромотор с наклонной шайбой

58

В наклонной расточке корпуса гидромотора смонтирован упорно-радиальный подшипник 14, с подвижным кольцом 3 которого контактируют толкатели барабана. При неработающем гидромоторе кольцо 3 и сепаратор подшипника удерживаются от выпадения предохранительной обоймой 2.

Гидромотор имеет торцовое распределение жидкости. В опорнораспределительном диске 8 размещен подшипник 6 и выполнены два полукольцевых паза 21 с каналами 22 для подвода жидкости диска. В полукольцевых пазах оставлены перемычки 16 и 18, заниженные относительно поверхности контакта опорнораспределительного диска с ротором. Пружина 4 прижимает ротор к торцовой поверхности опорно-распределительного диска, сектора 15 которого предназначены для уменьшения контактного давления.

Принцип работы гидромотора следующий: масло через один из каналов 22 и соединенный с ним полукольцевой паз поступает в находящиеся против этого паза цилиндры ротора, воздействуя на поршни и толкатели. Перемещаясь, толкатели упираются в подвижное кольцо 3 подшипника. Благодаря наклонному положению подшипника возникают тангенциальные силы, вращающие толкатели вместе с барабаном, валом и ротором. При вращении вала толкатели, находящиеся против второго полукольцевого паза, перемещаются в сторону опорно-распределительного диска, вследствие чего поршни выталкивают масло в сливную трубку. Каждый из цилиндров ротора поочередно соединяется с нагнетательным и сливным полукольцевыми пазами. В нейтральных положениях полости цилиндров перекрыты перемычками 19, разделяющими полукольцевые пазы.

Для реверсирования вала гидромотора изменяют направление потока масла, подводя его в полукольцевой паз, через который масло отводилось. Для улучшения работы торцового распределения предусмотрена свободная посадка ротора на вал, благодаря чему толкатели передают на ротор только осевые усилия и торцовое распределение разгружено от радиальных и тангенциальных сил, возникающих при передаче на вал гидромотора крутящего момента или из-за неточности изготовления и сборки. Отжим ротора от опорно-распределительного диска маслом, протекающим через торцовое распределение, предотвращается путем отвода масла через кольцевую проточку 20 и пазы 17 в корпус гидромотора. Для отвода масла, протекающего через полость подшипника 6, предусмотрен канал 7. Из корпуса гидромотора масло отводится через отверстие 11.

Детали гидромотора смазываются маслом, находящимся в корпусе, а толкатели – маслом, подводимым через канал вала.

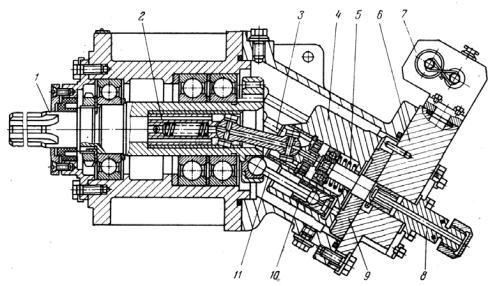

Принцип работы аксиального роторно-поршневого гидромотора с наклонным блоком цилиндров типа ИМ аналогичен описанному, но конструктивное исполнение его иное (рис. 3.2).

Вал 1 гидромотора, смонтированный на подшипниках, соединен с ротором (блоком цилиндров) 4 карданом 3. Поршни 10 соединяются с фланцем вала 1 шатунами 11. С помощью пружин 2 и 5 создаются поджимающие усилия на кардан и ротор. Торцовый распределительный диск 9 зафиксирован относительно крышки 6, имеющей каналы для подвода и отвода рабочей жидкости.

Детали гидромотора смазываются маслом, которое протекает через торцовый распределительный диск в корпус и разбрызгивается в процессе работы. Из корпуса утечки масла отводятся через штуцер 8. Предохранительная клапанная коробка 7 служит для ограничения давления жидкости в гидросистеме при прямом и обратном направлениях потока.

Радиальные роторно-поршневые гидромоторы вследствие специфических особенностей их распределительного устройства рассчитаны на сравнительно небольшой расход рабочей жидкости, поэтому являются тихоходными. Они могут развивать большие крутящие моменты, КПД их незначительно меньше, чем у

59

аксиальных роторно-поршневых гидромоторов, но по удельной массе они превосходят гидромоторы других типов. Их целесообразно использовать в приводах механизмов, валы которых передают большие крутящие моменты при сравнительно невысоких частотах вращения, например в буровых лебедках.

Рис. 3.2. Аксиальный роторно-поршневой гидромотор с наклонным блоком цилиндров

Пластинчатые и шестеренные гидромоторы отличаются быстроходностью и компактностью, но при больших значениях давления рабочей жидкости имеют более низкий КПД, чем поршневые, вследствие чего их обычно выполняют низкомоментными.

Конструкции радиальных роторно-поршневых, пластинчатых и шестеренных гидромоторов аналогичны конструкциям соответствующих типов насосов, рассматриваемых ниже [8].

3.2.Насосы

Вгидроприводах применяют насосы с регулируемым или постоянным рабочим объемом. В качестве регулируемых используются преимущественно аксиальные и радиальные роторно-поршневые насосы, а нерегулируемых – шестеренные и лопастные.

Аксиальные роторно-поршневые насосы имеют много общего с рассмотренными ранее гидромоторами. Роторно-поршневые насосы с наклонной шайбой (рис. 3.3, а)

и наклонным цилиндровым блоком (рис. 3.3, б) имеют цилиндровый блок 1 с поршнями 2, торцовый распределитель 3, приводной вал 4, а также устройство для изменения угла наклона у шайбы или блока.

При вращении приводного вала и блока цилиндров поршни 2 под действием шатунов 5, шарнирно соединенных с наклонной шайбой 6 или фланцем 9, совершают возвратно-поступательное движение. Всасывание жидкости происходит при перемещении поршней от неподвижного распределительного устройства 3, а нагнетание – при обратном ходе. Жидкость поступает в цилиндры и отводится от них через полукольцевые пазы 7 и 8 торцового распределителя.

Изменение угла наклона шайбы (или цилиндрового блока) от +γ до –γ позволяет плавно изменять ход поршней S и подачу насоса, осуществлять его реверсирование.

Расчетная подача насоса |

πd 2 |

|

πd 2 |

|

|

|

Qр |

znS |

|

, |

(3.1) |

||

4 |

4 |

znD tgγ |

|

|

||

|

|

|

|

|

где d – диаметр цилиндра; z – число цилиндров; n – частота вращения приводного вала; D' – диаметр окружности, на которой расположены оси цилиндров.

60