книги / Машины и оборудование нефтяных и газовых промыслов. Силовые приводы машин и оборудования нефтяных и газовых промыслов

.pdf

Обычно в аксиальных роторно-поршневых насосах z = 7 или z = 9, а максимальное значение γ ≈ 20°.

Аксиальные роторно-поршневые гидромоторы типа ИМ иногда используют в гидроприводах в качестве насосов с нерегулируемой подачей.

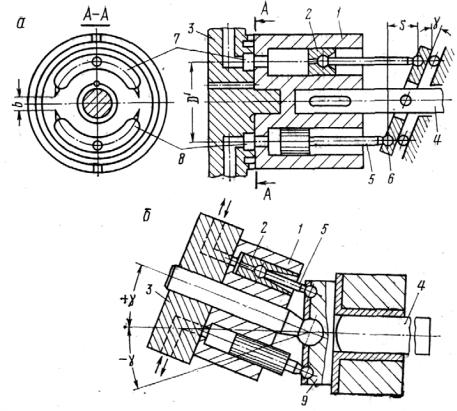

Рис. 3.3. Схемы аксиальных роторно-поршневых насосов

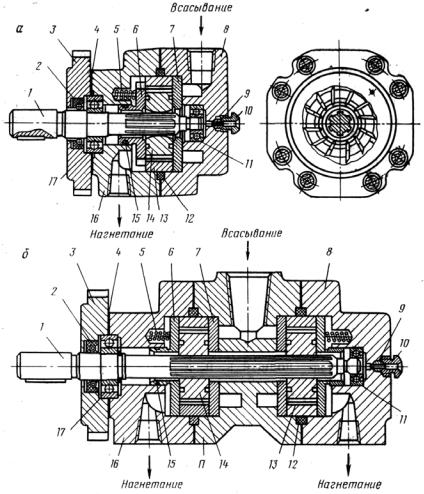

Радиальные роторно-поршневые насосы (рис. 3.4) состоят из цилиндрового блока 4 с поршнями 2 и обоймы 5, помещенной в игольчатый подшипник. Обойма смещена относительно оси цилиндрового блока на величину эксцентриситета е и имеет устройство для его изменения. Распределитель представляет собой ось со всасывающим каналом 6 и нагнетательным каналом 1, разделенными уплотнительной перемычкой 3.

При вращении цилиндрового блока каналы цилиндров поочередно соединяются с полостями всасывания и нагнетания распределительного устройства. В нейтральном положении поршней их каналы перекрываются уплотнительной перемычкой. Поршни прижимаются к обойме 5 под действием центробежных сил; в некоторых случаях жидкость подается в полость всасывания вспомогательным насосом. В процессе работы обойма вращается вместе с цилиндровым блоком, что устраняет трение скольжения головок поршней о внутреннюю поверхность обоймы.

Изменение подачи и направления потока жидкости осуществляется изменением величины и знака эксцентриситета:

Q |

πd 2 |

zn2e |

πd |

2 |

zne |

, |

(3.2) |

|

|

|

|||||

p |

4 |

max |

2 |

|

max |

|

|

|

|

|

|

|

|

||

где emax – максимальный эксцентриситет.

Радиальные роторно-поршневые насосы отличаются высоким объемным КПД (0,96–0,98), долговечностью, но превосходят аксиальные роторно-поршневые насосы по удельной массе.

61

Шестеренные насосы являются наиболее распространенными из насосов с постоянным рабочим объемом благодаря простоте их конструкции, малой удельной массе, компактности, долговечности и сравнительно высокому КПД.

Рис. 3.4. Схема радиального роторно-поршневого насоса

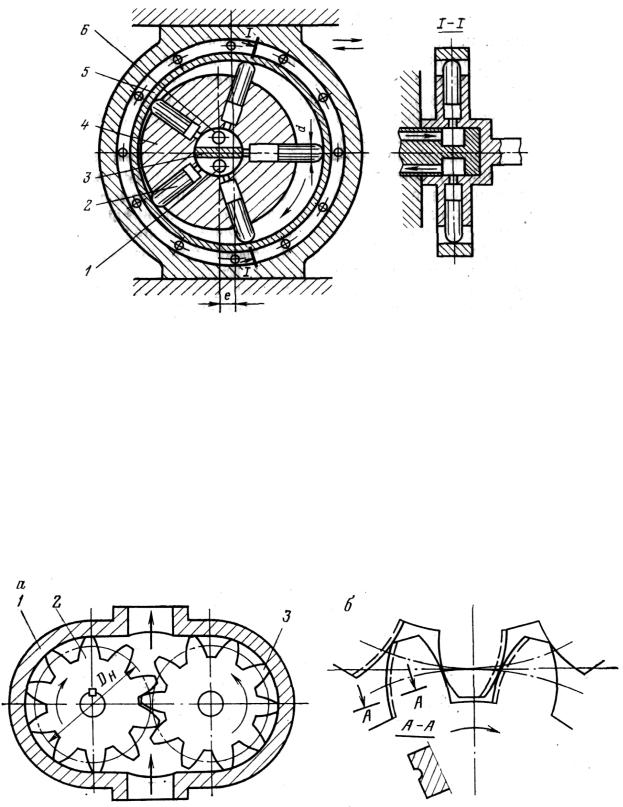

Одноступенчатый шестеренный насос с внешним зацеплением (рис. 3.5, а) состоит из корпуса 1, в котором смонтированы находящиеся в зацеплении ведущая 2 и ведомая 3 шестерни с одинаковым количеством зубьев. При вращении шестерен жидкость, поступающая через всасывающее отверстие, заполняет объем впадин, освобождаемый при выходе зубьев из зацепления. Вместе с шестернями жидкость перемещается в сторону нагнетательной линии, где входящими в зацепление зубьями вытесняется из впадин и подается в нагнетательную линию.

Для предупреждения запирания жидкости во впадинах зацепляющимися зубьями в корпусе или шестернях делают каналы, соединяющие впадины со всасывающей или нагнетательной полостью. На рис. 3.5, б показаны разгрузочные каналы, выполненные на зубьях шестерен.

Рис. 3.5. Одноступенчатый шестеренный насос с внешним зацеплением

62

Конструктивное исполнение шестеренных насосов может быть различным в зависимости от их рабочих объемов. На рис. 3.6 показана конструкция насоса НШ-46 (рабочий объем – 46 см3 за один оборот). Ведущая 5 и ведомая 8 шестерни установлены на втулках 7 и 9. С корпусом 6 винтами 2 соединена крышка 1, имеющая две цилиндрические расточки под втулки 9. Зазоры уплотняются резиновыми кольцами 4, 10, 11 и сальником 3. По осевому каналу в ведомой шестерне отводятся во всасывающую полость утечки жидкости.

В насосе предусмотрена гидравлическая компенсация зазоров между торцами шестерен и втулок. Рабочая жидкость по каналу поступает в полость А, поджимает торцы втулок к шестерням тем сильнее, чем больше развиваемое насосом давление. Благодаря этому объемный КПД насоса сохраняется достаточно высоким (0,85–0,95) при значениях давления, достигающих 10–20 МПа.

Расчетная подача насоса приближенно может быть найдена при допущении, что объем впадин равен объему зубьев и насос за каждый оборот подает количество жидкости, равное сумме объемов впадин обеих шестерен:

Q |

πD hln kπm2 zln , |

(3.3) |

p |

н |

|

где Dн – диаметр начальной окружности шестерни, Dн = mz; m – модуль зуба; z – число зубьев; h – высота зуба, h = km; k – коэффициент пропорциональности; l – длина зуба; n – частота вращения шестерни.

Рис. 3.6. Шестеренный насос НШ-46

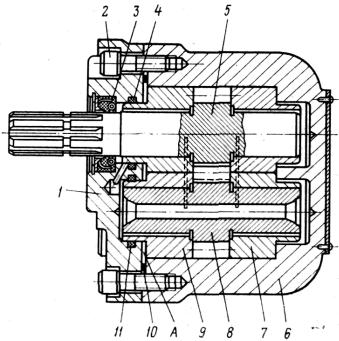

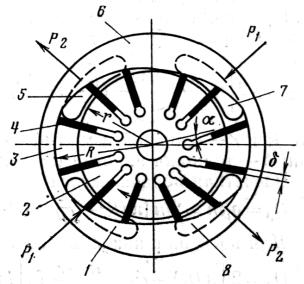

Лопастные насосы (рис. 3.7) состоят из ротора 2 с пазами, в которых могут свободно перемещаться пластины 4. Ротор размещен в статоре 6, имеющем внутреннюю профилированную поверхность, в результате чего между статором и ротором образуются две серповидные полости. Против полостей расположены всасывающие 1, 7 и нагнетательные 5, 8 окна, разделенные перемычками 3.

При вращении ротора пластины под действием центробежных сил и давления жидкости, подводимой из полостей нагнетания под их торцы, прижимаются к внутренней поверхности статора, разделяя серповидные полости на камеры. У всасывающих окон объем камер между соседними пластинами увеличивается, вследствие чего происходит всасывание жидкости, а у нагнетательных окон –

63

уменьшается и жидкость подается в нагнетательную линию. За один оборот ротора происходит два цикла всасывания и нагнетания. Благодаря диаметрально противоположному расположению нагнетательных окон радиальные усилия, возникающие от давления рабочей жидкости на ротор, взаимно уравновешиваются.

Рис. 3.7. Схема лопастного насоса двойного действия

Пазы в роторе располагают радиально или под некоторым углом α. Наклон лопастей улучшает условия движения их в пазах, но исключает возможность реверса.

При радиальном расположении пазов каждая камера за один оборот переносит в полость нагнетания объем жидкости

|

|

|

|

R |

2 |

r |

2 |

|

|

q1 |

2 |

|

π |

|

|

(R r)δ l , |

(3.4) |

||

|

|

z |

|

||||||

|

|

|

|

|

|

|

|

|

где R и r – большой и малый радиусы статора; z – число пластин; δ – толщина пластины; l – ширина ротора.

Расчетная подача насоса

Q q zn 2 ln[π(R2 |

r2 ) (R r)δz] . |

(3.5) |

|||||||

p |

1 |

|

|

|

|

|

|

|

|

Для насосов с наклонными пазами в роторе |

|

R r |

|

|

|

||||

Q |

2 |

π(R2 |

r2 ) |

δz |

ln , |

(3.6) |

|||

|

|||||||||

p |

|

|

|

|

cos α |

|

|

||

|

|

|

|

|

|

|

|||

где n – частота вращения ротора; α – угол отклонения оси паза от радиального направления, α ≈ 7°…10°.

Подача насоса мало зависит от числа пластин. С увеличением числа пластин растут потери на трение, но повышается равномерность потока, поэтому обычно z = 10…16. В гидроприводах применяют одинарные и сдвоенные лопастные насосы.

Одинарный лопастной насос (рис. 3.8, а) имеет статорное кольцо 13, установленное в цилиндрической полости корпуса 16, и крышку 8. Ротор 14 посажен на вал 1, опирающийся на подшипники 11 и 17. Уплотнение ротора с торцов осуществляется плоским диском 7 с двумя окнами для всасывания масла и диском 6 плавающего типа, в котором расположено два нагнетательных окна.

Диски поджаты к статорному кольцу тремя пружинами 5, а в процессе работы насоса – давлением масла, подводимого из нагнетательной полости к торцу диска 6.

Уплотнительные кольца 12 и 15, прокладка 4 и манжета 2 в корпусе фланца 3 предотвращают утечки масла из внутренней полости насоса. Отводимое из корпуса насоса масло проходит через подшипник 11 и канал в крышке 8 в дренажную трубку, закрепляемую с помощью втулки 9 и ниппеля 10.

64

Насос в сдвоенном исполнении (рис. 3.8, б) состоит из двух одинарных насосов, объединенных промежуточным корпусом П и имеющих один приводной вал. Насосы имеют общую всасывающую линию и раздельные нагнетательные выводы. Объемный КПД лопастных насосов при давлении 6–7 МПа в зависимости от подачи колеблется в пределах 0,7–0,9.

Пластинчатые гидромоторы отличаются от насосов тем, что их пластины постоянно прижаты к статору пружинами, что исключает свободное перетекание масла из нагнетательной полости в сливную.

Для насоса любого типа подача (в м3/с)

Qн Qрηон , |

(3.7) |

где ηон – объемный КПД насоса. |

|

Давление насоса (в Па) |

|

pн p p , |

(3.8) |

где р – давление жидкости во входной камере гидромотора; ∆р – потери давления в напорной линии.

Рис. 3.8. Лопастные насосы |

|

|||||

Входная мощность насоса (в Вт) |

|

|

pнQн |

|

|

|

N |

н |

|

, |

(3.9) |

||

|

||||||

|

|

ηн |

|

|||

где ηн – полный КПД насоса, ηн = ηонηгнηмн; ηгн и ηмн – соответственно гидравлический и механический КПД насоса.

65

Все потери в гидропередаче оценивают полным, или общим КПД |

|

ηп= η ηн ηc, |

(3.10) |

где η – КПД гидродвигателя; ηc – КПД гидравлической сети [8].

3.3. Распределители и регуляторы

Система управления гидроприводом включает устройства для регулирования направления потока, количества и давления рабочей жидкости.

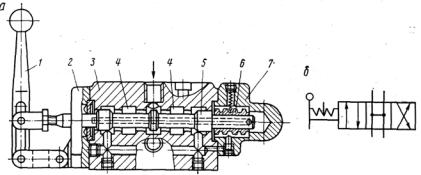

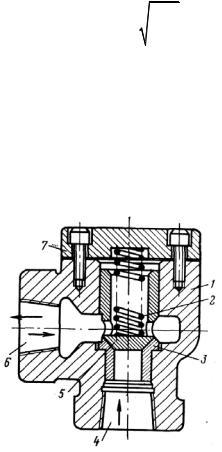

Распределители предназначены для изменения направления потока. Золотниковый распределитель (рис. 3.9, а) состоит из корпуса 3, в котором

выполнен цилиндр с кольцевыми расточками (окнами) 4. Кольцевые расточки соединены каналами, расположенными в корпусе, с линиями нагнетания, слива и подачи жидкости в гидродвигатель. Золотник 5, представляющий собой поршень с выточками, соединен с рукояткой управления 1 и имеет втулку 6 для фиксации его в рабочих положениях. Торцы корпуса закрыты крышкой 2, имеющей сальниковое уплотнение, и фланцем 7.

Рис. 3.9. Золотниковый распределитель

Направление потоков жидкости изменяется путем поступательного перемещения золотника. Для предупреждения запирания жидкости в полости между корпусом 3 и крышкой 2 в золотнике предусмотрены радиальные и осевой каналы, соединяющие полость с линией слива.

Золотник имеет три рабочие позиции. В среднем положении нагнетательная линия и полости гидромотора соединены со сливными каналами. Перемещением золотника из среднего положения обеспечивается подача жидкости в гидромотор через одно из окон 4, в то время как другое окно остается соединенным со сливной линией.

Условное обозначение распределителя в схемах гидропривода показано на рис. 3.9, б. Рабочие позиции подвижного элемента распределителя изображают квадратами, число которых соответствует числу рабочих позиций. В принципиальных схемах распределители изображают в исходной позиции, к которой подводят линии связи. Чтобы представить действие распределителя в другой позиции, нужно мысленно передвинуть соответствующий квадрат на место исходной позиции, оставляя линии связи в прежнем положении. Каналы в распределителе изображают линиями со стрелками, показывающими направления потоков рабочей среды в каждой позиции.

В зависимости от числа рабочих позиций подвижного элемента распределители выполняют двухпозиционными, трехпозиционными и так далее, а в зависимости от числа подводимых к распределителю внешних линий – трехлинейными, четырехлинейными и т.д.

Регуляторы давления. Для ограничения давления в гидроприводе используют предохранительные клапаны и напорные золотники (дифференциальные клапаны).

66

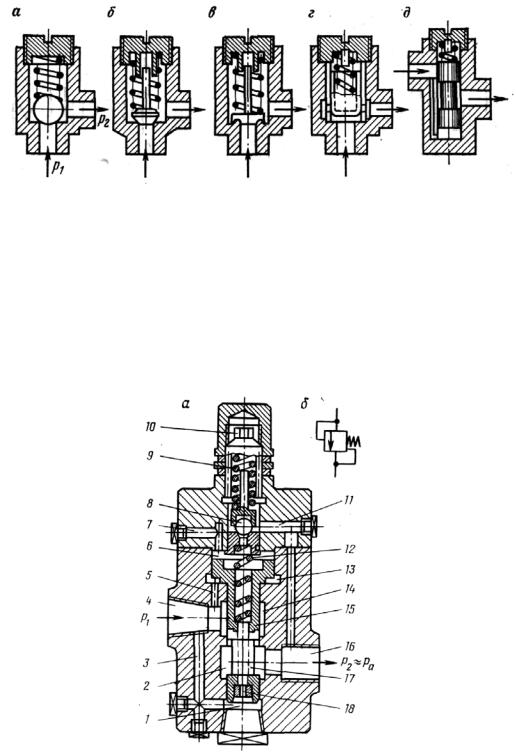

Предохранительные клапаны по типу запорного элемента разделяют на шариковые а, конические б, тарельчатые в, плунжерные г и золотниковые д (рис. 3.10).

Запорный элемент предохранительного клапана нагружен с одной стороны давлением жидкости, а с другой – пружиной, усилие которой регулируют в зависимости от допустимого давления в линии. При повышении давления до величины, равной давлению настройки, запорный элемент приподнимается над седлом и часть жидкости устремляется через щель в сливную линию. Вследствие большой скорости потока в щели давление на запорный элемент уменьшается, что может привести к закрытию клапана. В результате давление вновь повысится, произойдет очередное кратковременное открытие клапана и т.д.

Рис. 3.10. Схемы предохранительных клапанов

Прерывистость срабатывания наиболее характерна для шариковых и конических клапанов. Несмотря на это, указанные клапаны, особенно шариковые, широко распространены вследствие герметичности при высоких значениях давления, простоты изготовления и небольшой стоимости.

В отличие от предохранительных клапанов, периодически срабатывающих при повышении давления до предельного значения, напорные золотники поддерживают заданное давление путем непрерывного слива рабочей жидкости. Стабильность положения запорного элемента и давления жидкости обеспечивается применением дифференциальных золотников или вспомогательных клапанов.

Рис. 3.11. Напорный золотник Г52-1: а – общий вид; б – условное обозначение

67

На рис. 3.11 показан напорный золотник Г52-1. Отверстие 4 и полость 14 соединены с линией высокого давления, а отверстие 16 и полость 2 – со сливной линией. Канал, соединяющий полости 14 и 2, перекрыт золотником с пружиной 12. По каналу 5 жидкость подводится в полость 13, а по каналу 3 – в полость 1 и далее через жиклерное отверстие 18, канал 17 в полость 6 и под шарик 8 вспомогательного клапана. Давление открытия этого клапана регулируется винтом 10. При увеличении давления жидкости сверх допустимого значения шарик 8 поднимается, сжав пружину 9, и полость 6 через канал 11 соединяется со сливной линией. Вследствие уменьшения давления в полости 6 золотник перемещается вверх, соединяя полости 14 и 2. Высота подъема золотника и количество перепускаемой жидкости определяются давлением в нагнетательной линии.

При необходимости клапан Г52-1 может быть использован для полной разгрузки гидросистемы, для чего канал 7 предварительно подключают к распределителю. Если полость 6 соединяют с линией слива, то золотник 15 перемещается в крайнее верхнее положение и жидкость из напорной линии перетекает в сливную.

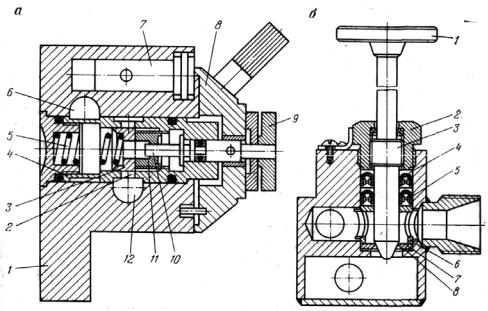

Регуляторы расхода. В гидроприводах бурового оборудования наиболее часто используют дроссели и обратные клапаны. Дроссели служат для плавного изменения количества жидкости, подаваемой к гидродвигателю. Расход регулируется за счет изменения площадей поперечных сечений отверстий, через которые протекает жидкость. Формы отверстий и конструктивное исполнение дросселей отличаются большим разнообразием.

На рис. 3.12, а показан дроссель ПГ77-12, применяемый в гидроприводе буровой установки УРБ-2А-2. В корпусе 1 установлена гильза 4 с отверстием 2, соединяющим нагнетательный 12 и сливной 6 каналы. В гильзе помещены плунжер 3 и гайка 11, соединенная валиком 10 с лимбом 8.

При вращении лимба против часовой стрелки гайка перемещает плунжер 3 влево, а проходное сечение щели дросселя уменьшается. При повороте лимба по часовой стрелке площадь проходного сечения увеличивается вследствие перемещения плунжера вправо под действием пружины 5. Счетчик 7 служит для указания числа оборотов лимба, а контргайка 9 – для фиксирования положения лимба и золотника.

Рис. 3.12. Дроссели: а – ПГ77-12; б – игольчатый

68

В игольчатом дросселе (рис. 3.12, б) масло от нагнетательной линии поступает в распорную втулку 6. Центральное отверстие диафрагмы 7 соединяет полость нагнетания с камерой слива. При вращении маховика 1 игла 3 перемещается по резьбе гайки 2, уменьшая или увеличивая кольцевой зазор между конусом иглы и диафрагмой. Затяжкой гайки 2 обеспечивается поджатие уплотнений 5 с металлическими кольцами 4 к распорной втулке 6 и диафрагмы 7 к уплотнительной прокладке 8.

Расход жидкости через дроссель определяется по известной формуле гидравлики

Q ξf |

2 p |

, |

(3.11) |

|

ρ |

||||

|

|

|

где ξ – коэффициент расхода, для игольчатых дросселей ξ = 0,75…0,80, для щелевых ξ = 0,64…0,70; f – площадь проходного отверстия дросселя; ∆р – перепад давления на дросселе; ρ – плотность жидкости.

Из уравнения (3.11) следует, что количество проходящей через дроссель жидкости зависит от площади и формы проходного отверстия и от перепада давления на дросселе.

Обратные клапаны, пропускающие жидкость только в одном направлении, наиболее часто выполняют шариковыми или коническими. Конструкция конического обратного клапана показана на рис. 3.13.

Рис. 3.13. Обратный клапан

В корпусе 1 установлена втулка 3, к седлу которой прижат слабой пружиной 2 конический клапан 5. Корпус закрыт крышкой 7. Через отверстие 4 жидкость поступает под клапан 5 и, подняв его над седлом, выходит через отверстие 6. При обратном направлении потока клапан прижимается к седлу втулки давлением жидкости [8].

3.4. Регулирование частоты вращения

Регулирование частоты вращения вала гидромоторов с постоянным объемом рабочих камер осуществляют путем изменения количества подаваемой рабочей жидкости. Частота вращения вала

n = Qηо/q, |

(3.12) |

где Q – количество подаваемой в гидромотор рабочей жидкости, м3/мин; ηо – объемный |

|

КПД гидромотора; q – рабочий объем гидромотора, м3/об. |

|

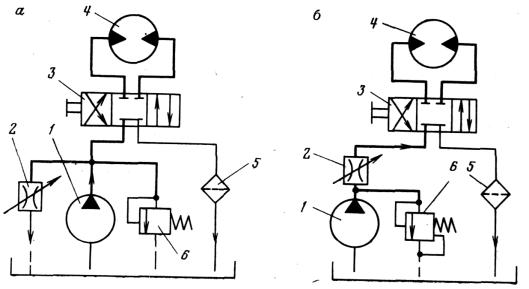

Гидроприводы могут иметь дроссельное, объемное |

и комбинированное |

регулирование. Дроссельное регулирование применяют при насосах с постоянной подачей. Частоту вращения вала гидромотора изменяют путем отвода части рабочей жидкости в бак. Дроссель может быть включен параллельно гидромотору или последовательно с ним.

69

При параллельном включении дросселя (рис. 3.14, а) подаваемая насосом 1 рабочая жидкость поступает к дросселю 2 и через распределитель 3 – к гидромотору 4, в сливной линии которого установлен фильтр 5. В нагнетательную линию включен предохранительный клапан 6.

Количество жидкости, поступающей в гидромотор, регулируют изменением сопротивления дросселя. Пренебрегая потерями напора в линии, можно считать, что давление рабочей жидкости в гидромоторе р равно перепаду давления в дросселе ∆р. При постоянном нагрузочном моменте частота вращения вала гидромотора также постоянна, так как p = ∆p = const. Изменение нагрузки приводит к соответствующему изменению р, а следовательно, ∆р и количества перепускаемой через дроссель жидкости. Ввиду этого частота вращения вала гидромотора самопроизвольно изменяется в зависимости от нагрузки, уменьшаясь с ее увеличением.

Рис. 3.14. Принципиальные схемы дроссельного регулирования гидромоторов

Крутящий момент, развиваемый гидромотором, возрастает по мере увеличения сопротивления дросселя. Наибольшее значение момента ограничивается настройкой предохранительного клапана. Мощность на валу насоса и приводного двигателя определяется давлением жидкости в гидромоторе и изменяется пропорционально внешнему моменту.

При последовательном включении дросселя в напорную линию (рис. 3.14, б) жидкость поступает в гидромотор через дроссель 2. Параллельно последнему установлен напорный золотник 6. Частота вращения вала гидромотора максимальна при полностью открытом дросселе. Увеличением сопротивления последнего повышают давление в нагнетательной линии до значения, равного давлению настройки напорного золотника, что приводит к перепуску части жидкости в сливную линию. По мере уменьшения проходного сечения дросселя снижаются количество подводимой в гидромотор жидкости и частота вращения его вала.

С момента начала перепуска жидкости через напорный золотник давление на насосе остается постоянным во всем диапазоне регулирования. Давление в гидромоторе определяется приложенной к валу нагрузкой, поэтому перепад давления в дросселе

∆р = pн – p, |

(3.13) |

где рн – давление, развиваемое насосом.

Следовательно, как и в схеме с параллельным включением дросселя, частота вращения вала гидромотора зависит не только от настройки дросселя, но и от приложенной к валу нагрузки.

70