книги / Теория механизмов и механика систем машин

..pdf

Отношение амплитудного значения силы R0 к амплитудному значению внешней силы F0 называется коэффициентом виброизоляции

KR R0 . F0

Амплитудное значение силы, развиваемой в упругом амортизаторе, показано на рис. 13.3:

|

F c2 2 2 |

|

|

|

|

|

|

|

F0 04 4n2 2 |

|

|

|||||||||||||

R m ( 2 2 )2 |

4n2 2 m ( 2 2 )2 4n2 2 ; |

|

|

|||||||||||||||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

||

|

KR |

R |

|

|

|

|

04 |

4n2 2 |

|

. |

|

|

|

|||||||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

F0 |

|

( 2 |

2 )2 |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

4n2 2 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Используя понятие относительного коэффициента затухания |

n |

, |

||||||||||||||||||||||

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

можно привести выражение KR к виду, удобному для анализа: |

|

|

||||||||||||||||||||||

|

|

|

|

|

1 |

4 |

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

KR |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

||

|

|

|

|

|

2 2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

||||||||||

|

|

|

1 |

|

|

|

|

4 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

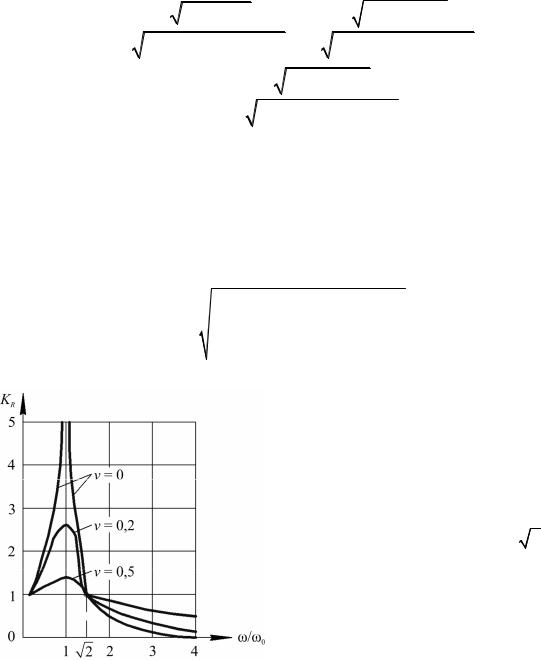

Из анализа данных рис. 13.3 видно, что коэффициент виброизоляции KR явным образом зависит от соотношения частот.

Условие эффективности виброзащиты KR < 1: при любом зна-

Рис. 13.3. Зависимость коэффициента виброизоляции от частоты колебаний

чении ν в диапазоне |

2 |

2 , при- |

|

|

|

|

0 |

|

чем чем меньше ν, тем она эффективнее. На основании этого можно сделать вывод: виброизоляция эффективна для уменьшения вредного влияния вибраций в широком частном диапазоне.

231

13.4. Кинематическое возбуждение объекта

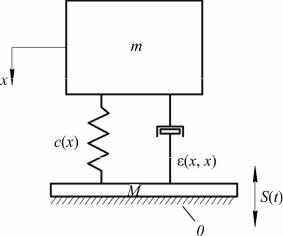

Если перед проектировщиком ставится задача защиты объекта, находящегося на вибрирующем основании (рис. 13.4), то в простейшем случае с учетом сделанных выше предположений данная задача сводится к анализу динамической схемы, представленной на рис. 13.1.

Дифференциальное уравнение, описывающее колебание массы т, может быть записано в виде

mx x s c x s 0 .

Данное уравнение можно представить в виде

mx x cx s cs F t . (13.7)

Если S(t) представляет собой монохроматические колебания, то

Рис. 13.4. Защита объекта |

член F(t), стоящий в правой части |

|

на вибрационном основании Ì |

||

уравнения (13.7), приобретает смысл |

||

|

||

|

гармонической возмущающей силы. |

Очевидно, что анализ уравнения (13.7) аналогичен анализу уравнения (13.4), проведенному ранее. Совпадают и вытекающие из этого анализа рекомендации.

13.5. Динамическое гашение колебаний

Динамический гаситель, присоединяемый к объекту, формирует дополнительные динамические воздействия, прикладываемые к объекту в точках присоединения гасителя. Динамическое гашение осуществляется при таком выборе параметров гасителя, при котором эти дополнительные воздействия частично уравновешивают (компенсируют) динамические воздействия, возбуждаемые источником.

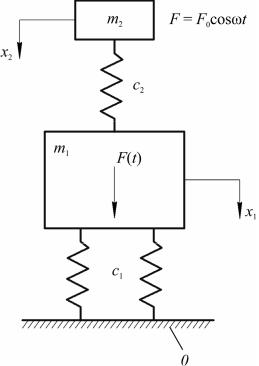

Схема простейшего динамического виброгасителя представлена на рис. 13.5.

На массу m1, упруго соединенную с основанием, действует приложенная сила F(t), которую будем в дальнейшем полагать монохроматической.

F = F0cosωt.

Задача ставится следующим образом: выяснить возможность снижения амплитуды колебаний массы m за счет введения дополнительной массы m2,

232

упруго соединенной с массой m1. С целью упрощения задачи полагаем, что система недиссипативна, т.е. рассеяния энергии в упругих связях не происходит.

Дифференциальные уравнения, описывающие движения масс m1 и m2, могут быть записаны в виде

m1x1 c1x1 c2 x1 x2 F0 cos t , (13.8) m2 x2 c2 x1 x2 0 .

Поскольку система недиссипативна, то колебания отдельных масс либо совпадают по фазе с внешней возмущающей силой, либо находятся с ней в противофазе (сдвиг 180°).

Частное решение системы (13.8) может быть представлено в виде

x1 =Acosωt, x2 = θAcosωt, (13.9)

Рис. 13.5. Схема динамического гашения колебаний

где θ – коэффициент распределения амплитуд колебаний. Величину θ определяем, подставив соотношение (13.9) во второе уравнение (13.8):

|

|

с2 |

|

|

|

|

. |

(13.10) |

|

с |

2 |

|||

|

m |

|

||

|

2 |

2 |

|

|

Для искомого периодического решения системы (13.8) справедливо равенство

х2 = θх1. |

(13.11) |

Подставляя (13.10) в первое уравнение системы (13.8), получим

m1x1 c1 c2 1 x1 F0 cos t . |

(13.12) |

Решение системы линейных дифференциальных уравнений может быть сведено к интегрированию одного линейного дифференциального уравнения второго порядка вида (13.12), в результате которого вычислим амплитуду А:

A |

|

|

F |

|

|

F (c m 2 ) |

|

2 . |

||||

|

|

2 |

|

0 |

2 |

|

2 |

|

||||

|

|

|

0 |

|

|

2 |

|

2 |

|

|

|

|

|

c c (1 ) m |

|

(c c m )(c m ) c |

|

|

|||||||

|

1 |

2 |

1 |

|

1 |

2 |

1 |

2 |

2 |

2 |

|

|

233

Знаменатель дроби может обращаться в нуль при изменении параметров системы, т.е.

c1 c2 m1 2 c2 m2 2 c22 0 . |

(13.13) |

Данное уравнение – частное уравнение системы, у которой два корня с1 и с2, являющиеся частотами собственных колебаний системы. В нуль может обращаться и числитель дроби в правой части соотношения (13.13), т.е.

с2 – m2ω2 = 0. |

(13.14) |

Обозначим эту частоту через ωA. Очевидно, что 2А с2 . m2

При выполнении соотношения (13.14) амплитуда А колебаний массы m1 обращается в нуль, и, следовательно, масса m становится неподвижной. Это явление называется антирезонансом, а частота ωA, при которой это происходит, – частотой антирезонанса.

Частота антирезонанса совпадает с частотой собственных колебаний массы т2 при неподвижной массе m1. Неподвижность массы т1 в точке антирезонанса гарантируется только выполнением соотношения (13.14).

Определим амплитуду колебаний массы т2. Из соотношения (13.13) и (13.14) получим

|

|

|

|

|

|

F0с2 |

|

|

|

|

. |

(c |

с |

m |

2 |

|

2 |

2 |

|||||

|

)(c |

m ) c |

2 |

|

|||||||

|

1 |

2 |

2 |

2 |

|

|

|

|

|||

При |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с2 |

|

A |

|

F0 |

. |

|

|

|

|

|

m2 |

|

|

|

||||||

|

|

|

|

|

|

c2 |

|

|

|||

Очевидно, что если масса т2 оказывается малой, то при фиксированной ωA жесткость с2 также мала, большой оказывается амплитуда θА. Чтобы ее уменьшить, приходится увеличивать массу т2.

234

14. МЕХАНИКА МАНИПУЛЯТОРА

14.1.Промышленные роботы

14.1.1.Понятие о промышленном роботе

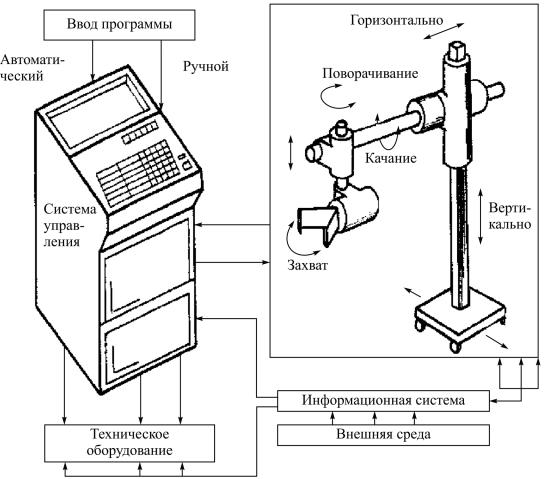

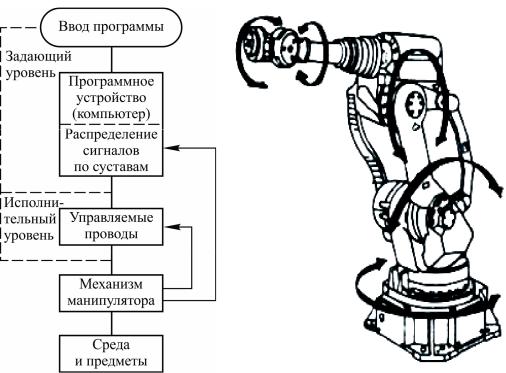

Согласно ГОСТ 25686–85 промышленным роботом (ПР) называют автоматическую машину (рис. 14.1), стационарную или передвижную, состоящую из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Рис. 14.1. Промышленный робот

Возможность оперативно перестраиваться с одной выполняемой операции на другую – принципиальная особенность робота, позволяющая определять его как универсальный автомат для выполнения механических действий.

235

14.1.2. Классификация промышленных роботов

Современные промышленные роботы можно условно классифицировать по назначению, специализации, кинематическим, геометрическим, энергетическим параметрам, системам управления, типу привода, виду поколения и т.п.

В зависимости от степени совершенства, а главным образом от их информационных возможностей, ПР условно разделяют на три поколения. Уже ведутся работы по созданию ПР четвертого поколения. Каждое поколение появляется постепенно, по мере развития науки и техники.

К первому поколению относятся так называемые программные роботы, характеризующиеся действием системы управления по многократно повторяемой жесткой программе (рис. 14.2). Такой ПР легко перепрограммировать на выполнение различных программ действий, но после каждой переналадки он способен выполнять только одни и те же жестко программированные движения. Характерным представителем ПР первого поколения является «Уни- версал-15».

а |

б |

Рис. 14.2. Робот «Универсал-15»: à — áëîê-схема; á — компоновка программного робота

Роботы второго поколения, получившие название адаптивных, действуют по заранее заданной программе. Однако благодаря техническим органам чувств они могут корректировать свое поведение в соответствии с со-

236

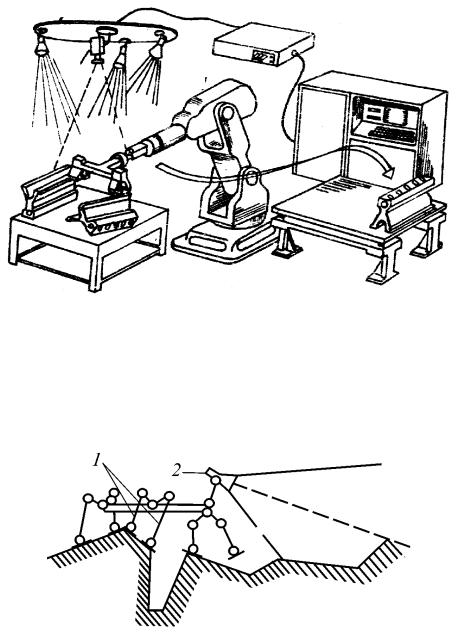

стоянием окружающей среды, т.е. приспосабливаться к незапланированной обстановке. Простейшими видами технических чувств являются: тактильное (осязание), силовое (реакция на величину рабочего усилия), локационное (реакция на расстояние до предмета и скорость приближения к нему), световое (реакция на попадание предмета в луч света), тепловое (реакция на изменение температуры по пути движения). Общий вид адаптивного робота показан на рис. 14.3, а, его структура – на рис. 14.3, б.

Рис.14.3. Общий вид адаптивного промышленного робота (à) и его структура (á)

Роботы третьего поколения – интеллектуальные (рис. 14.4). Они способны распознавать и анализировать окружающую обстановку, автоматически планировать и корректировать свои действия в зависимости от изменения окружающей среды.

Рис. 14.4. Интеллектуальный робот: 1 — шагающие ноги; 2 — телевизионная камера системы сварки, покраски и т.п.

237

По назначению ПР подразделяются на два основных класса: производственные и транспортные. Производственные роботы осуществляют основные операции литейного, кузнечно-прессового, штамповочного, сварочного, механообрабатывающего, сборочного, окрасочного и других производств. Они оснащены соответствующим инструментом или устройством.

Транспортные роботы выполняют межоперационную передачу заготовок, деталей и изделий, автоматическую загрузку и разгрузку различного оборудования, оснастки и складирование готовых изделий. Некоторые транспортные ПР могут осуществлять как основные технологические операции, так и вспомогательные, например транспортирование. Каждый из этих классов роботов может быть универсальным или специализированным.

Универсальные ПР предназначены для основных вспомогательных, транспортных и других работ в различных видах промышленного производства.

Специализированные ПР имеют целевую область применения – выполнение отдельных операций, например точечной сварки.

Системы управления ПР делятся на цикловые, позиционные и контурные.

Цикловые системы работают по концевым упорам, при контакте с которыми одно движение руки робота переключается на другое по заложенной программе. ПР с цикловым управлением наиболее дешевые, быстродействующие, имеют хорошую точность позиционирования. Их удобно применять для обслуживания штамповочных прессов, установок литья под давлением, для скрепления деталей друг с другом при простейших сборочных операциях и т.п.

Позиционные системы – дискретные системы управления. В них программируются положения ряда точек, определяющих желаемое передвижение руки ПР. Обычно число программируемых точек колеблется от десятков до сотен по каждой степени подвижности. ПР с такой системой управления применяется для обслуживания широкого круга сложных технологических операций.

Примерами ПР с позиционным управлением могут служить ПР «Уни- версал-5» с электрическим приводом и ПР-35 с гидравлическим приводом.

Контурные системы – это системы непрерывного управления. Они без перерыва обрабатывают траекторию движения руки манипулятора по каждой подвижности. При этом блок управления формирует непрерывные управляющие сигналы на приводы всех звеньев манипулятора. Все указанные системы управления (цикловые, позиционные, контурные) можно ком-

238

бинировать в одном и том же ПР. Роботы с контурным управлением предназначаются для непрерывной дуговой сварки, покраски и т.п.

ПР имеют различные приводы: электрический, пневматический, гидравлический и комбинированный (электромеханический, пневмогидравлический, электрогидравлический и др.).

Электрический привод обеспечивает хорошие динамические характеристики, повышенную точность позиционирования, маневренность. Он обладает рядом преимуществ: простотой доставки электрической энергии, способностью работать при высоких температурах, низким уровнем шума, большим ресурсом работы и т.п. К ПР с электрическим приводом относятся, например, робототехнические комплексы для дуговой сварки РБ-250, РМ-15.

Пневматические приводы нашли широкое применение в робототехнике (например, в промышленных роботах: МП-5, МП-11, РМ-12 (ФРГ)).

Для создания поступательного движения у таких приводов используются пневмоцилиндры, а для вращательного движения – пневмодвигатели.

Исполнительным механизмом гидравлических приводов является объемный гидропривод. К достоинствам его относятся: бесступенчатое регулирование скоростей выходного звена, быстродействие, передача больших мощностей и т.п., к недостаткам – зависимость характеристик привода от температуры, сложность в эксплуатации. ПР с гидравлическим приводом являются, например, «Универсал-50М», «Универсал-15», «Юнимейт» (США), «Марк-3» (Япония) и др.

14.1.3.Технические показатели промышленных роботов

Косновным параметрам ПР относятся: мобильность, грузоподъемность, число степеней свободы, точность позиционирования, рабочая зона, угол и коэффициент сервиса, тип и число основных рабочих органов, величина и скорость их перемещения.

Мобильность – это способность роботов (помимо движения рабочих органов) перемещаться в пространстве. Роботы могут быть стационарными или передвижными, напольными и подвесными, портальными.

Грузоподъемность робота характеризуется наибольшей массой, которой он способен оперировать. Используемые в настоящее время ПР имеют грузоподъемность от нескольких десятков граммов до нескольких тонн.

Число степеней свободы, характеризующее подвижность робота, определяет общее число движений, совершаемых всеми рабочими органами. Число степеней свободы колеблется от 2 до 9.

Погрешность позиционирования робота определяет отклонение положения рабочего органа манипулятора от заданного управляющей программой.

239

14.1.4. Описание исполнительного механизма – манипулятора

Манипулятором называется исполнительный механизм промышленного робота, оснащенный приводами и рабочим органом, с помощью которого выполняются рабочие функции. В состав манипулятора входят: основной механизм, передаточные механизмы, механизмы захватных устройств, механизмы уравновешивания, механизмы развязки движений.

Механизмы передачи движения от двигателей к основным звеньям могут быть: рычажными, зубчатыми, мальтийскими, шарнирно-винтовыми, волновыми и т.д.

Силы тяжести и моменты инерции звеньев манипулятора и объекта манипулирования могут быть уравновешены с помощью противовесов, упругих элементов, приводных двигателей или рационального распределения масс звеньев. В манипуляторе число входных звеньев равно числу приводов, а выходное звено одно – схват, или рабочий орган.

Основной механизм манипулятора является незамкнутой пространственной кинематической цепью.

14.2.Кинематика механизма манипулятора

14.2.1.Методы решения задач кинематики

Исследование кинематики манипуляторов является одним из важных этапов их проектирования. На этом этапе производится стыковка геометрических характеристик проектируемых модулей и манипулятора в целом с рабочим пространством и рабочей зоной робота; определяются возможности манипулятора с точки зрения кинематики при выполнении тех или иных технологических операций; учитываются различные неблагоприятные факторы, например, упругая податливость элементов. Результаты таких исследований обычно используют для корректировки конструкторских решений, принятых на предыдущих этапах проектирования. Кроме того, они необходимы в дальнейшем при проектировании системы управления робота, так как на их основе строится модель робота как объекта управления.

Для постановки и решения задач кинематики обычно составляют расчетную кинематическую модель манипулятора, в основу которой должны быть положены предполагаемые или имеющиеся геометрические размеры звеньев, а также типы, количество и распределение кинематических пар.

Манипулятор обычно представляет собой открытую кинематическую цепь, элементы которой соединены друг с другом посредством кинематических пар. Как правило, это одноподвижные кинематические пары пятого класса, вращательные либо поступательные. Если кинематическая цепь не содер-

240