книги / Теория механизмов и механика систем машин

..pdfОкончание табл. 7 . 2

z2 |

|

|

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

|

18 |

19 |

20 |

21 |

22 |

23 |

24 |

||||||||

|

Х1 |

|

Х2 |

Х1 |

Х2 |

Х1 |

Х2 |

Х1 |

Х2 |

Х1 |

Х2 |

Х1 |

Х2 |

Х1 |

Х2 |

11 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

12 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

13 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

14 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

15 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

16 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

17 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

18 |

0,648 |

0,648 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

19 |

0,723 |

0,658 |

0,720 |

0,720 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

20 |

0,756 |

0,639 |

0,756 |

0,699 |

0,755 |

0,755 |

– |

– |

– |

– |

– |

– |

– |

– |

|

21 |

0,792 |

0,617 |

0,793 |

0,676 |

0,793 |

0,731 |

0,782 |

0,782 |

– |

– |

– |

– |

– |

– |

|

22 |

0,814 |

0,609 |

0,830 |

0,652 |

0,831 |

0,758 |

0,812 |

0,758 |

0,812 |

0,812 |

– |

– |

– |

– |

|

23 |

0,849 |

0,588 |

0,860 |

0,686 |

0,866 |

0,707 |

0,821 |

0,732 |

0,850 |

0,787 |

0,839 |

0,839 |

– |

– |

|

24 |

0,871 |

0,579 |

0,888 |

0,622 |

0,893 |

0,673 |

0,892 |

0,715 |

0,884 |

0,761 |

0,872 |

0,820 |

0,865 |

0,865 |

|

25 |

0,898 |

0,566 |

0,915 |

0,609 |

0,926 |

0,654 |

0,925 |

0,606 |

0,924 |

0,742 |

0,913 |

0,793 |

0,898 |

0,845 |

|

26 |

0,916 |

0,561 |

0,937 |

0,601 |

0,948 |

0,645 |

0,951 |

0,683 |

0,950 |

0,729 |

0,946 |

0,774 |

0,934 |

0,822 |

|

27 |

0,937 |

0,522 |

0,929 |

0,592 |

0,976 |

0,632 |

0,976 |

0,672 |

0,984 |

0,708 |

0,979 |

0,755 |

0,966 |

0,804 |

|

28 |

0,958 |

0,543 |

0,980 |

0,583 |

0,997 |

0,624 |

1,000 |

0,662 |

1,007 |

0,700 |

1,010 |

0,737 |

1,000 |

0,784 |

|

29 |

0,976 |

0,537 |

0,997 |

0,578 |

1,018 |

0,615 |

1,023 |

0,651 |

1,031 |

0,689 |

1,038 |

0,723 |

1,033 |

0,764 |

|

30 |

0,994 |

0,532 |

1,017 |

0,571 |

1,038 |

0,608 |

1,045 |

0,641 |

1,051 |

0,681 |

1,055 |

0,718 |

1,060 |

0,750 |

|

31 |

1,011 |

0,528 |

1,038 |

0,562 |

1,056 |

0,594 |

1,065 |

0,634 |

1,075 |

0,669 |

1,084 |

0,701 |

1,081 |

0,741 |

|

32 |

1,026 |

0,525 |

1,054 |

0,559 |

1,076 |

0,889 |

1,082 |

0,629 |

1,094 |

0,662 |

1,101 |

0,696 |

1,105 |

0,720 |

|

33 |

1,041 |

0,522 |

1,071 |

0,554 |

1,093 |

0,584 |

1,102 |

0,622 |

1,114 |

0,655 |

1,121 |

0,689 |

1,127 |

0,720 |

|

34 |

1,059 |

0,516 |

1,088 |

0,550 |

1,11 0 |

0,580 |

1,122 |

0,614 |

1,131 |

0,650 |

1,145 |

0,678 |

1,149 |

0,719 |

|

35 |

1,072 |

0,515 |

1,102 |

0,547 |

1,127 |

0,578 |

1,140 |

0,608 |

1,154 |

0,639 |

1,163 |

0,672 |

1,170 |

0,702 |

|

36 |

1,088 |

0,511 |

1,116 |

0,545 |

1,141 |

0,573 |

1,157 |

0,603 |

1,172 |

0,634 |

1,180 |

0,667 |

1,188 |

0,696 |

|

37 |

– |

|

– |

1,131 |

0,542 |

1,159 |

0,570 |

1,171 |

0,601 |

1,187 |

0,681 |

1,200 |

0,659 |

1,206 |

0,690 |

38 |

– |

|

– |

1,145 |

0,540 |

1,173 |

0,568 |

1,186 |

0,599 |

1,204 |

0,626 |

1,218 |

0,653 |

1,223 |

0,685 |

39 |

– |

|

– |

– |

– |

1,187 |

0,567 |

1,201 |

0,595 |

1,222 |

0,622 |

1,232 |

0,651 |

1,241 |

0,680 |

40 |

– |

|

– |

– |

– |

1,201 |

– |

1,218 |

0,591 |

1,233 |

0,621 |

1,249 |

0,647 |

1,260 |

0,673 |

41 |

– |

|

– |

– |

– |

– |

– |

1,231 |

0,589 |

1,250 |

0,616 |

1,265 |

0,643 |

1,276 |

0,660 |

42 |

– |

|

– |

– |

– |

– |

– |

1,247 |

0,586 |

1,266 |

0,612 |

1,279 |

0,640 |

1,291 |

0,655 |

43 |

– |

|

– |

– |

– |

– |

– |

– |

– |

1,293 |

0,611 |

1,295 |

0,636 |

1,306 |

0,662 |

44 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

0,609 |

1,310 |

0,634 |

1,321 |

0,659 |

45 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,325 |

0,631 |

1,336 |

0,657 |

46 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,338 |

0,620 |

1,350 |

0,654 |

47 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,365 |

0,651 |

48 |

– |

|

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,379 |

0,649 |

161

|

|

|

|

|

|

Таблица 7 . 3 |

|

Значение коэффициента y при 2 ≥ u1–2 > 1 (по В.Н. Кудрявцеву) |

|||||||

|

|

|

|

|

|

|

|

z1 |

|

y |

z1 |

y |

z1 |

|

y |

10 |

|

0,110 |

27 |

0,298 |

44 |

|

0,354 |

11 |

|

0,127 |

28 |

0,303 |

45 |

|

0,355 |

12 |

|

0,145 |

29 |

0,308 |

46 |

|

0,356 |

13 |

|

0,160 |

30 |

0,315 |

47 |

|

0,357 |

14 |

|

0,175 |

31 |

0,319 |

48 |

|

0,358 |

15 |

|

0,190 |

32 |

0,323 |

49 |

|

0,359 |

16 |

|

0,202 |

33 |

0,328 |

50 |

|

0,360 |

17 |

|

0,215 |

34 |

0,332 |

51 |

|

0,361 |

18 |

|

0,227 |

35 |

0,335 |

52 |

|

0,362 |

19 |

|

0,239 |

36 |

0,338 |

53 |

|

0,363 |

20 |

|

0,250 |

37 |

0,341 |

54 |

|

0,364 |

21 |

|

0,257 |

38 |

0,344 |

55 |

|

0,365 |

22 |

|

0,265 |

39 |

0,347 |

56 |

|

0,366 |

23 |

|

0,272 |

40 |

0,350 |

57 |

|

0,367 |

24 |

|

0,278 |

41 |

0,351 |

58 |

|

0,368 |

25 |

|

0,285 |

42 |

0,352 |

59 |

|

0,369 |

26 |

|

0,292 |

43 |

0,353 |

60 |

|

0,370 |

|

|

|

|

|

|

Таблица 7 . 4 |

|

|

Значение величин y, X1 при 5 ≥ u1–2 > 2 (по В.Н. Кудрявцеву) |

||||||

|

|

|

|

|

|

|

|

z1 |

|

y |

X1 |

z1 |

y |

|

X1 |

10 |

|

0,15 |

0,59 |

26 |

0,25 |

|

1,47 |

11 |

|

0,16 |

0,66 |

27 |

0,25 |

|

1,51 |

12 |

|

0,17 |

0,73 |

28 |

0,25 |

|

1,55 |

13 |

|

0,18 |

0,80 |

29 |

0,25 |

|

1,59 |

14 |

|

0,19 |

0,86 |

30 |

0,25 |

|

1,63 |

15 |

|

0,20 |

0,92 |

31 |

0,25 |

|

1,67 |

16 |

|

0,21 |

0,98 |

32 |

0,25 |

|

1,71 |

17 |

|

0,22 |

1,04 |

33 |

0,25 |

|

1,74 |

18 |

|

0,23 |

1,10 |

34 |

0,25 |

|

1,77 |

19 |

|

0,24 |

1,16 |

35 |

0,25 |

|

1,81 |

20 |

|

0,25 |

1,22 |

36 |

0,25 |

|

1,85 |

21 |

|

0,25 |

1,27 |

37 |

0,25 |

|

1,88 |

22 |

|

0,25 |

1,31 |

38 |

0,25 |

|

1,92 |

23 |

|

0,25 |

1,35 |

39 |

0,25 |

|

1,96 |

24 |

|

0,25 |

1,39 |

40 |

0,25 |

|

2,00 |

25 |

|

0,25 |

1,43 |

– |

– |

|

– |

162

Таблица 7 . 5

Значение коэффициента сдвига X2 при 5 ≥ u1–2 > 2 (по В.Н. Кудрявцеву)

z2 |

|

|

|

|

|

|

|

z1 |

|

|

|

|

|

|

|

||

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

||

|

|||||||||||||||||

20 |

0,3970,3810,364 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|||

25 |

0,4580,4420,4250,4090,401 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|||||

30 |

0,5170,5010,4860,4710,4620,4580,4510,445 |

– |

– |

– |

– |

– |

– |

– |

– |

||||||||

35 |

0,5710,5560,5420,5280,5220,5180,5120,5050,4490,493 |

– |

– |

– |

– |

– |

– |

||||||||||

40 |

0,6250,6100,5960,5820,5770,5750,5690,5640,5600,5530,5470,5090,481 |

– |

– |

– |

|||||||||||||

45 |

0,6730,6610,6480,6350,6320,6280,6240,6200,6160,6110,6060,5660,538 |

0,508 |

0,481 |

– |

|||||||||||||

50 |

0,7210,7090,6960,6890,6840,6820,6770,6740,6710,6670,6620,6230,594 |

0,564 |

0,5350,505 |

||||||||||||||

55 |

– 0,7540,7450,7340,7320,7310,7280,7270,7220,7200,7160,6770,647 |

0,618 |

0,5880,559 |

||||||||||||||

60 |

– |

– 0,7890,7820,7800,7790,7780,7770,7730,7720,7690,7290,6970,6680,6360,610 |

|||||||||||||||

65 |

– |

– |

– |

0,8220,8250,8260,8270,7250,8230,8210,8200,7780,748 |

0,719 |

0,6870,658 |

|||||||||||

70 |

– |

– |

– |

– |

0,8660,8700,8720,8740,8710,8690,8680,8280,797 |

0,768 |

0,7360,705 |

||||||||||

75 |

– |

– |

– |

– |

– |

0,9090,9140,9170,9200,9190,9160,8760,846 |

0,816 |

0,7860,756 |

|||||||||

80 |

– |

– |

– |

– |

– |

– |

0,9540,9570,9610,9620,9650,9250,991 |

0,859 |

0,8280,797 |

||||||||

85 |

– |

– |

– |

– |

– |

– |

– |

0,9981,0011,0031,0080,9640,933 |

0,901 |

0,8680,838 |

|||||||

90 |

– |

– |

– |

– |

– |

– |

– |

– |

1,0421,0461,0481,0050,975 |

0,941 |

0,9110,878 |

||||||

95 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,0861,0881,0451,013 |

0,982 |

0,9520,917 |

|||||

100 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,1291,0871,057 |

1,025 |

0,9930,962 |

||||

105 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,1311,098 |

1,066 |

1,0351,055 |

|||

110 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,140 |

1,108 |

1,0761,047 |

||

115 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,150 |

1,1171,084 |

||

120 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,1551,122 |

||

125 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

– |

1,159 |

|

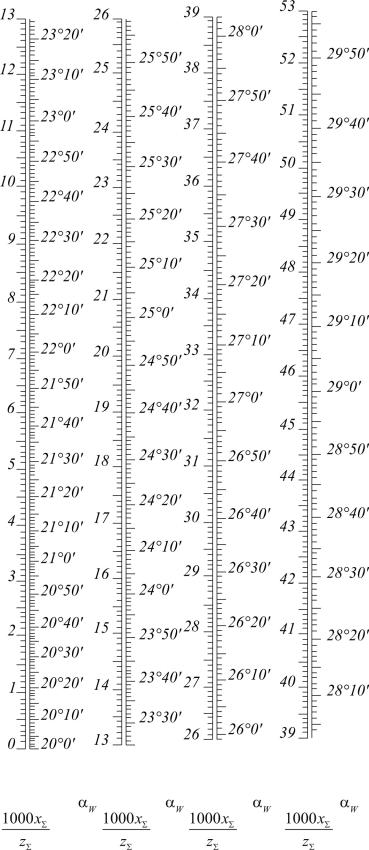

Расчетные коэффициенты смещения выбирают так, чтобы при прочих равных условиях получить размеры геометрических колес и передач, при которых зубчатая передача обладает лучшими эксплуатационными качествами. При эксплуатации зубчатых колес наблюдаются износ, выкрашивание и излом зубьев. Эти явления уменьшаются или устраняются правильным выбором геометрических параметров. Для оценки спроектированной зубчатой передачи приняты следующие качественные показатели: коэффициент удельного давления γ, характеризующий влияние геометрических параметров на контактную прочность и выкрашивание зубьев; коэффициент перекрытия , показывающий характер нагружения зубьев; удельное скольже-

ние ν, определяющее влияние геометрических параметров на износ зубьев. Все эти качественные показатели являются функцией выбираемых коэффициентов смещения. Изменяя коэффициенты смещения, можно повысить контактную и изгибную прочность, повлиять на коэффициент пере-

163

крытия. Выбирая расчетные коэффициенты смещений, следует учитывать конкретные условия работы проектируемой зубчатой передачи (ее быстроходность, изменяемость или цикличность нагрузки), работает ли передача в масляной ванне или является передачей открытого типа. Расчетные коэффициенты смещения любой зубчатой передачи прежде всего должны обеспечивать отсутствие заклинивания, подреза и заострения зуба, а также гарантировать минимально допустимую величину коэффициента перекрытия.

Минимальный коэффициент смещения

X h* zmin z .

min a zmin

При расчете открытых передач в зависимости от заданных z1 , z2 по табл. Кудрявцева (табл. 7.2) определяются коэффициенты X и X1 . Коэффициент смещения для второго колеса определяется как X2 = X X1 . Затем подсчитывается эвольвентная функция угла зацепления:

inv w 2XΣ / zΣ tg inv .

Находим угол неравносмещенного зацепления αw. Коэффициент воспринимаемого смещения:

y |

zΣ |

|

cos |

|

|

|

1 . |

||||

|

|

||||

|

2 cos w |

|

|||

Межосевое расстояние:

w a ym. Коэффициент уравнительного смещения:

y X y.

При расчете закрытых передач пользуются таблицами профессора В.Н. Кудрявцева.

Приведены таблицы двух вариантов в зависимости от передаточного

числа u1 2 z2 : z1

1)2 u1 2 1 (см. табл. 7.3);

2)5 u1 2 2 (см. табл. 7.4).

164

Рассмотрим порядок пользования этими таблицами:

1. Если 2 u1 2 1, то в табл. 7.2 по заданному z1 находят коэффициенты X1 и X2 . Затем по табл. 7.3 определяют y . Если 5 u1 2 2 , то по заданному z1 определяют y и X1 и затем по табл. 7.5 находят X2 . Для обоих вариантов коэффициенты у и X рассчитывают по формулам

X = X1 + X2 ;

у= X – y .

2.Подсчитывают все размеры зацепления по формулам табл. 7.1.

3.Вычисляют коэффициент перекрытия

|

|

|

r2 |

r2 |

|

r2 |

r2 |

a |

w |

sin |

w , |

|

|

a1 |

b1 |

|

a2 |

b2 |

|

|

|||||

|

|

|

|

|

mcos |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

где w – межосевое расстояние пары сопряженных колес.

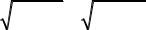

Область возможных расчетных коэффициентов может быть представлена в виде соответствующего блокирующего контура, построенного для конкретной зубчатой передачи z1 и z2. Блокирующий контур представляет собой совокупность кривых, построенных в координатах, ограничивающих выбор расчетных коэффициентов смещения x1 и x2 и отделяющих зону допустимых значений, при которых нет заклинивания, подреза и заострения зуба и гарантирована допустимая величина коэффициента перекрытия. Пример блокирующего контура для зубчатой передачи z1 = 12, z2 = 15 приведен на рис. 7.8. Внутри контура нанесены тонкие линии, соответствующие коэффициентам смещения, которые обеспечивают выравнивание удельных скольжений (линия ν1 и ν2), равнопрочность зубьев по изгибу при одинаковой термообработке и одинаковых материалах обоих колес (линия α при ведущем колесе z1, линия δ при ведомом колесе z2).

Кроме того, нанесены линии, соответствующие толщинам зубьев: окружности вершин колес ( Sa1 = 0,25m, Sa2 = 0,25m), коэффициенту перекры-

тия εα = 1,2.

В справочнике по исправлению зубчатых колес приведено 215 блокирующих контуров для различных комбинаций чисел зубьев. Контуры выполнены для передач с прямозубыми колесами, изготовленными стандарт-

ным реечным инструментом с α = 20°; ha* 1; c 0,25 . Эти блокирующие

контуры приближенно могут быть использованы и для проектирования передач с косозубыми колесами.

165

Sa2 0, 25 m

Рис. 7.8. Блокирующий контур

Ограничение коэффициентов смещения по подрезу и заострению зубьев дает пределы, внутри которых могут быть выбраны расчетные коэффициенты смещения.

Отсутствие подреза обеспечивается минимально возможным, а отсутствие заострения – максимально возможным коэффициентом смещения, следовательно, должно быть выполнено неравенство.

Минимальный коэффициент смещения

x h* zmin z .

min a zmin

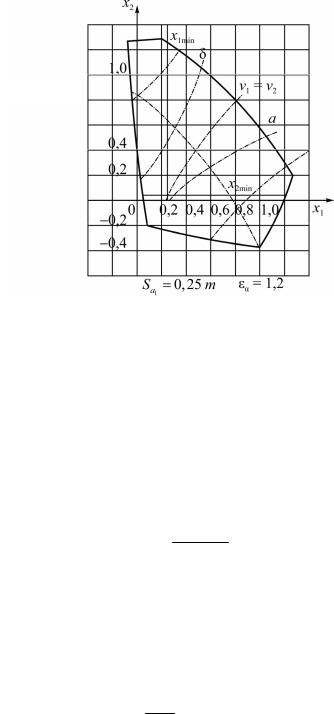

При расчете открытых передач в зависимости от заданных z1 и z2 по рис. 7.9 определяются коэффициенты xΣ и x1.

Коэффициент смещения для второго колеса вычисляется как х2 х х1 . Затем подсчитывается эвольвентная функция угла зацепления:

inv w 2zxΣ tg inv .

Σ

По рис. 7.9 эвольвентных функций находим угол неравносмещенного зацепления w . Коэффициент воспринимаемого смещения

y |

zΣ |

|

cos |

|

1. |

|

|

|

|||||

|

|

|||||

|

2 cos w |

|

||||

166

|

|

w |

|

w |

|

|

|

w |

|

|

|

w |

|||

|

|

|

|||||

|

|

||||||

|

|||||||

|

|

|

|

|

|

|

Рис. 7.9. Номограмма для определения угла зацепления (αw)

167

Межцентровое расстояние:

aw a ym .

Коэффициент уравнительного смещения:y x y.

При расчете закрытых передач пользуются таблицами профессора В.Н. Кудрявцева.

7.10.Построение картины зацепления

1.Строим дуги начальных окружностей, касающихся в точке Р – полюсе зацепления.

2.Через точку Р проводим прямую NN, образующую угол αW c общей касательной ТТ, к начальным окружностям в точке Р.

3.Из центров О1 и О2 зубчатых колес опускаем на прямую NN перпендикуляры О1N1 и О2N2, являющиеся радиусами основных окружностей rb1, rb2, и строим основные окружности.

4.Строим эвольвенты, которые описывает точка Р прямой NN при перекатывании ее по основным окружностям как для первого, так и для второго колеса.

5.Проводим окружности впадин и вершин колес. Если радиус окружности впадин меньше радиуса основной окружности, то для получения полного зуба из начала эвольвенты на основной окружности проводим радиальный отрезок до окружности впадин. Это построение не дает действительного профиля зуба внутри основной окружности, а является чертежным приемом.

6.Проводим делительную окружность первого колеса. От точки пересечения этой окружности с соответствующей эвольвентой откладываем по

делительной окружности вправо и влево дуги, равные шагу зацепления рα. Затем определяем толщину зуба. На втором колесе построение аналогично.

7.Переходим к определению активной линии зацепления. Теоретиче-

ски линией зацепления является отрезок N1N2, касательный к основным окружностям, заключенный между точками касания. Активной линией зацеп-

ления является отрезок В1В2 линии зацепления, заключенный между точками пересечения ее с окружностями вершин.

8.Определяем дугу зацепления. Для этого через крайние точки B1B2

рабочего участка профиля зуба первого колеса проводим нормали к этому профилю, т.е. касательные к основной окружности первого колеса. Дуга а1b1 начальной окружности, заключенная между точками а1 и b1 пересечения этих нормалей с начальной окружностью, является дугой зацепления

168

первого колеса. Дугу зацепления а2 b2 для второго колеса находим аналогично. Дуги зацепления колес равны между собой и могут быть подсчитаны

а1b1 = а2 b2 = B1 B2 / cos αw

или определены графически. Для этого в конечных точках B1, B2 рабочей части линии зацепления восстанавливаем перпендикуляры и отмечаем точки их пересечения c общей касательной к начальным окружностям в точке Р. Отрезок ab касательной будет равен дуге зацепления.

9. После построения картины зацепления производим подсчёт коэффициента перекрытия по формуле

εα = B1B2 , m cos

где В1В2 – данные из чертежа.

Одним из признаков правильного построения картины зубчатого зацепления является нахождение точек контакта зубьев на линии зацепления.

10. Подсчитываем значение коэффициентов удельных скольжений ν1 и ν2:

ν1 = 1 – (g – x) /x)U2–1,

ν1 = 1 – g х х U1–2.

Для этого длину g = N1N2 измеряем по чертежу в миллиметрах, а значения Х берём в границах от 0 до g с интервалами 10–30 мм.

Пользуясь полученными значениями ν1, строим диаграммы коэффици-

ентов ν1 и ν2.

Для этого проводим ОХ, параллельную линии зацепления N1N2. Перпендикуляры N1O1 и N2O2 отсекают на прямой отрезок g, равный теоретической линии зацепления N1N2. На оси ОХ откладываем значения х, а на прямых, параллельных N1O, принятой за ось ординат, для соответствующих значений х откладываем значения ν1 и ν2. Для выделения частей диаграмм, соответствующих значениям ν1 и ν2 рабочих участков профилей зубьев, восстанавливаем из точек B1 и B2 линии зацепления перпендикуляры. Для большей наглядности строим круговые диаграммы ν1 и ν2 непосредственно на профилях зубьев соответствующих колёс.

Построение круговых диаграмм производим следующим образом. С участка оси Ох прямоугольных диаграмм, соответствующих активной линии зацепления, сносим на линию зацепления N1N2 ряд точек.

Затем из центра вращения колёс О1 и О2 через полученные на линии зацепления точки проводим дуги на соответствующие профили зубьев. Отложив на этих дугах от точек профилей отрезки, равные или пропорцио-

169

нальные ординатам прямоугольных диаграмм для соответствующих точек и колёс (для колеса 1 – ординаты Y1, а для колеса 2 – Y2), и соединив их плавной кривой, получим круговые диаграммы ν1 и ν2.

7.11. Порядок построения картины инструментального зацепления

Для построения картины инструментального зацепления выбирают исходный контур зубчатой рейки, например по ГОСТу 16530-70, и определяют все размеры зубчатого колеса без смещения и со смещением по соответствующим формулам, приведенным в табл. 7.1. В настоящее время широко используют метод обкатки, применяя стандартный инструмент и сдвигая его на определенную величину от центра или к центру заготовки зубчатого колеса.

При нарезании зубчатого колеса без смещения режущего инструмента рейка располагается так, что ее модульная средняя линия совпадает с дели-

тельной прямой и касается окружности радиуса r mz2 нарезаемого колеса.

При таком положении рейки толщина зуба колеса и ширина зуба рейки равны на модульной прямой.

При нарезании рейкой колеса со смещением по окружности радиуса r mz2 будет уже катиться не средняя модульная прямая, а делительная

прямая, отстоящая от модульной прямой на величину смещения хт. Построение инструментального зацепления начинается с вычерчивания профиля инструментальной рейки. Для этого проводят среднюю линию рейки и от нее откладывают вверх и вниз расстояния, равные m и 1,25m. На этих расстояниях вычерчивают прямые, параллельные средней линии. Далее среднюю линию рейки разбивают на ряд отрезков, равных половине шага, т.е. получают точки, через которые проводят боковые грани зубьев рейки под углом 20° к вертикали. Для нахождения центра С0 дуги закругления головки инструмента необходимо выполнить обычные сопряжения пересекающихся прямых радиусом 0,38 m . Таким образом, получают 3–4 зуба инструментальной рейки. В случае нарезания нормального колеса касательная Р5 к делительной окружности должна совпадать со средней линией рейки (рис. 7.10). Если нарезается колесо со смещением, то делительная окружность его должна касаться делительной прямой рейки, отстоящей от средней рейки на величину смещения х1т (рис. 7.11).

Значение коэффициента смещения х1 для малого колеса следует оставить прежним, т.е. таким, каким оно было выбрано раньше для вычерчивания картины зацепления колес. Следовательно, размеры малого колеса ос-

170