книги / Технология получения активных углей и их применение

..pdf

Для получения паст наиболее пригодны лопастные смесители. Чаще всего эти смесители имеют два вращающихся вала, на которых смонтированы различные лопасти. Корпус смесителей неподвижен и может иметь рубашку для нагрева или охлаждения продукта. Схема лопастного смесителя с Z-образными гладкими лопастными валами приведена на рис. 7.13.

Внешний вид смесителя ЗЛ–630–23К–01 представлен на рис. 7.14.

Рис. 7.14. Смеситель ЗЛ–630–23К–01

Техническая характеристика смесителя ЗЛ–630–23К–01: |

|

||

объем рабочий, м3............................................................................. |

|

|

0,63 |

площадь поверхности теплообмена, м2 .......................................... |

|

|

2,47 |

температура рабочая, °С................................................ |

от –20 до +160 |

||

частота вращения ротора быстроходного, с–1 (об/мин) |

..... 0,61 |

(36,6) |

|

частота вращения ротора тихоходного, с–1 (об/мин)......... |

0,405 |

(24,3) |

|

среда в камере смешения................................................. |

|

коррозионная |

|

среда в рубашке........................................... |

вода, водяной пар, рассол |

||

угол опрокидывания корыта, град............................................. |

|

110 ± 5 |

|

111

7.5.5. Оборудование для гранулирования

Необходимость гранулирования порошковых материалов обусловлена преимуществами гранул по сравнению с порошкообразной формой веществ. Гранулы обладают высокими сорбционными характеристиками, хорошей сыпучестью, не слеживаются при хранении, не пылят при транспортировке и расфасовке.

Для гранулирования могут применять разные методы: окатывание порошков в присутствии жидких связующих добавок, диспергирование суспензий в псевдоожиженном слое, прессование порошков, экструзия.

Гранулирование методом формования (экструзии) заключается в продавливании исходного материала через перфорированную решетку и последующей конвективной сушке гранул.

Формование и гранулирование служат для получения контактной массы в виде частиц определенной формы и размеров, обеспечивающих необходимые параметры проведения процесса (скорость, избирательность и др.) при допустимых энергетических затратах на преодоление гидравлическогосопротивленияслояматериалаивысокойегопрочности.

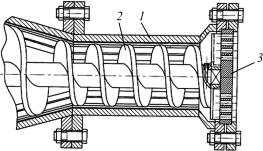

Грануляторы для формования цилиндрических гранул. В грануляторах этого типа формование проводят путем продавливания влажной пастообразной массы через отверстия формующей головки с последующим разрезанием жгутов на грануляционных устройствах. По принципу создания давления, необходимого для экструзии, различают шнековые (червячные) (рис. 7.15) ипоршневыевинтовыеилигидравлическиемашины.

Рис. 7.15. Схема шнекового гранулятора: 1 – корпус; 2 – шнек; 3 – решетка

112

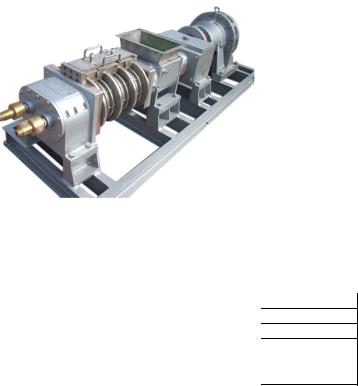

Грануляционные устройства, применяемые в производстве, и комплектующие экструзионные машины разделяются на ножевые, дисковые, струнные и барабанные. В ножевых устройствах резка жгутов осуществляется ножами, установленными на вращающемся роторе в радиальном направлении. Плоскость вращения перпендикулярна направлению движения жгутов. Длина гранул определяется скоростью экструзии, частотой вращения ротора и числом ножей, установленных на роторе. В струнных устройствах жгут разрезают струны, натянутые между двумя вращающимися дисками (кольцами). В дисковых гранулятоpax функции ножей выполняют вращающиеся с частотой 150–400 об/мин диски. На рис. 7.16 изображен шнековый гранулятор марки PRG. Данный гранулятор подходит для получения катализаторов, углеродных сорбентов, оксидов, сложных удобрений (табл. 7.7).

Рис. 7.16. Шнековый гранулятор PRG

|

|

Таблица 7 . 7 |

|

Технические характеристики грануляторов PRG |

|||

|

|

|

PRG-780 |

Показатель |

PRG-440 |

PRG-600 |

|

Производительность, кг/ч |

250–800 |

2000–5000 |

4000–10000 |

Диаметр частиц, мм |

2–15 |

2–30 |

2–35 |

Площадь отверстий, см2 |

759 |

1382 |

1724 |

Внешние размеры, мм |

1600×824×1297 |

2235×1768×1720 |

2450×1400×2125 |

Диаметрплоскойматрицы, мм |

440 |

600 |

780 |

113

7.5.6. Оборудование для термообработки

Сушка гранул в процессе получения активного угля проводят в барабанной сушилке.

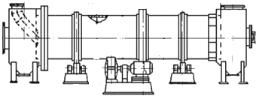

Барабанная сушилка. Барабанные сушилки предназначены для сушки в производстве строительных материалов, в металлургической, химической, угольной промышленностях. Они характеризуются быстрой сушкой, длительным сроком службы, низкой стоимостью, простотой в эксплуатации, удобным техническим обслуживанием и ремонтом. Оборудование состоит из вращающегося барабана, подъемной плиты для материала, системы передачи и пр. Схема барабанной сушилки приведена на рис. 7.17.

Рис. 7.17. Схема барабанной сушилки

Высушиваемый материал подается с верхнего конца вращающегося барабана, а теплоноситель – с нижнего конца. Когда барабан вращается, материал начинает двигаться в сторону нижней части вследствие своей силы тяжести. В процессе движения материал получает тепло от теплоносителя и тем самым сушится. Затем высушенный материал выгружается из разгрузочного отверстия. Как правило, теплоноситель представляет собой нагретый воздух или топочный газ.

На рис. 7.18 показан внешний вид сушилки типа Ф производства Китай, втабл. 7.8 приведенытехническиехарактеристикитакихсушилок.

Термическая обработка углеродсодержащего сырья включает два основных процесса: карбонизацию и активацию, которые могут осуществляться во вращающихся барабанных и шахтных печах.

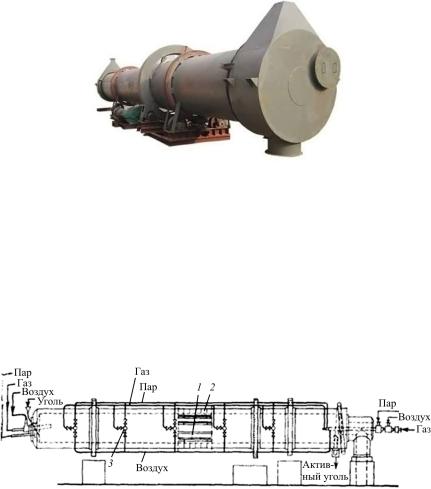

Вращающаяся печь барабанного типа состоит из горизонтально расположенного цилиндрического кожуха (барабана), футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок (топочной и газоотводящей) и холодильника (рис. 7.19).

114

Рис. 7.18. Барабанная сушилка марки Ф

Таблица 7 . 8 Технические характеристики сушилок типа Ф

Показатель |

Ф 0.8×10 |

Ф 1.2×10 |

Ф 1.5×12 |

Ф 2.2×12 |

Производительность, т/ч |

0,8–2,5 |

1,8–5,0 |

3,5–9,0 |

6,0–15,0 |

Внутренний диаметр, мм |

800 |

1200 |

1500 |

2200 |

Длина, м |

10 |

10 |

12 |

12 |

Температура воздуха на входе, С |

|

180–350 |

|

|

Температура воздуха на выходе, С |

|

90–100 |

|

|

Рис. 7.19. Схема вращающейся печи: 1 – подъемные лопатки по длине печи; 2 – кладка печи; 3 – горелка

Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10–30 мм. Изнутри кожух футерован шамотным, магнезитовым или высокоглиноземистым кирпичом. Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0,6–2 об/мин.

115

Печь парогазовой активации барабанного типа «КВАРК-500» для производства активного угля. Эта печь служит для активации карбонизированных продуктов углеродного состава: бурого и каменного угля, антрацита, торфа, дерева, растительных отходов (грецкого, кокосового и других орехов, косточек плодов фруктовых деревьев, шелухи риса). В результате получается активный уголь, применяемый для очистки, разделенияиизвлеченияразличныхвеществ, чтонеобходимовразныхсферах.

Всостав оборудования входят: линия автоматической подачи сырья

взону активации, печь активации барабанного типа, парогенератор, автоматическая выгрузка полученного продукта и его упаковка (рис. 7.20).

Функциональность печи активации барабанного типа не ограничивается активацией углеродсодержащего сырья. Также «КВАРК-500» может использоваться для карбонизации и пиролиза продуктов углеродного состава. В этом случае требуются определенные изменения конструкции оборудования.

Технико-экономические показатели печи активации «КВАРК-500»:

количество потребляемого сырья, т/сут |

.................................... 0,5–4,8 |

производительность, т/сут........................................................ |

0,25–2,7 |

фракция сырья, мм ............................................. |

зависит от вида сырья |

габаритные размеры, мм............................................. |

7800×2500×3800 |

Рис. 7.20. Печь «КВАРК»

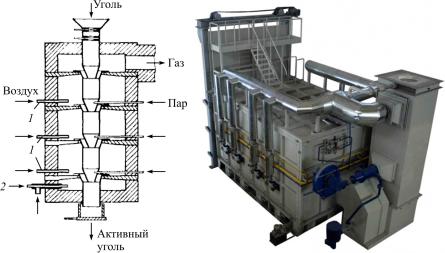

Печи шахтного типа с внутренним обогревом широко используют для активирования кускового угля, который затем перерабатывается в дробленый или порошкообразный. Многоступенчатая печь шахтного типа с боковыми горелками изображена на рис. 7.21 [12].

116

Рис. 7.21. Схема и внешний вид шахтной печи:

1 – каналы для подвода реакционных газов; 2 – огневой канал

Шахтные печи состоят из камер, расположенных вертикально одна над другой. Сверху загружается активируемый материал, снизу подается водяной пар. Для улучшения перемешивания и увеличения реакционной поверхности используют насадки и направляющие устройства. Часто несколько печей соединены в одну технологическую цепочку из соображений экономии энергии. В промежутках между отдельными ретортами производится сжигание активирующих газов, что делает процесс самоподдерживающимся.

Контрольные вопросы

1.Перечислите основные стадии процесса получения гранулированных активных углей.

2.Чем отличается процесс получения ГАУ и ДАУ?

3.В чем заключается сущность методов определения влияния различных факторов технологического процесса получения активных углей и доли вклада всех параметров конкретной стадии в формирование каждого показателя качества активного угля?

117

4.Каковы основные требования к качеству сырья для получения активных углей?

5.В чем состоит сущность процесса карбонизации? Каковы условия проведения процесса, от каких факторов они зависят?

6.Что такое активация в технологии получения активных углей? Механизм процесса парогазовой активации.

7.В чем заключается сущность процесса химической активации?

8.ОпишитемеханизмсмешаннойактивациисиспользованиемK2CO3.

9.Приведите условную технологическую схему получения ГАУ

иДАУ. Сравните их.

10.Перечислите оборудование дробления и размола, используемое при производстве активных углей.

11.Перечислите оборудование, которое используется для получения угольно-смоляной композиции и формования гранул.

12.Какие аппараты используются для карбонизации и активации?

8. РЕГЕНЕРАЦИЯ ОТРАБОТАННЫХ АКТИВНЫХ УГЛЕЙ

Широкое применение активных углей в различных процессах очистки твердых и жидких сред приводит к формированию и накоплению твердых отходов – отработанных активных углей. Эффективное применение углеродных сорбентов возможно только при условии их регенерации и многократном использовании [35].

Известен ряд основных методов регенерации сорбентов:

–химический метод,

–метод вытеснительной десорбции,

–экстракционный метод,

–термический метод,

–биологический метод и др. [36].

8.1. Химическая регенерация

Химическая регенерация – это обработка использованного сорбента жидкими или газообразными реагентами при температуре, как правило, не выше 100 С. В результате такой обработки сорбат либо де-

118

сорбируется без изменения химического состава, либо десорбируются продукты его взаимодействия с регенерирующим агентом.

Химическую регенерацию часто проводят непосредственно в адсорбционном аппарате. Самый простой метод химической регенерации АУ – нагревание отработанного сорбента в воде, что приводит к увеличению степени диссоциации и растворимости сорбата и, в итоге, к частичной его десорбции. Иногда достаточным бывает простое аэрирование отработанныхАУвводе, чтотакжеприводиткчастичнойихрегенерации.

Слабые органические электролиты достаточно просто десорбируются с угля при переводе их в диссоциированную форму путем изменения рН на 3–4 единицы. Диссоциированные ионы сорбата переходят в раствор в объеме пор, откуда затем вымываются регенерирующим раствором или водой [37].

Из всех методов химической регенерации углей наибольшее распространение в водоподготовке получила обработка АУ растворами гидроксида и карбоната натрия. Десорбция органического сорбата с АУ растворами кислот используется сравнительно редко. Чаще кислоты служат окислителями сорбата на угле. Окислителем органического сорбата может служить и перекись водорода. По окончании обработки АУ растворами неорганических веществ сорбент промывают теплой или холодной водой, а иногда для стабилизации рН растворами, содержащими противоположно заряженные ионы.

Таким образом, общим для любых способов химической регенерации отработанных углей является:

–приготовление, хранение и подача регенерирующих растворов;

–циркуляция этих растворов через слой адсорбента;

–сбор и очистка отработанных элюатов;

–ликвидация кубового остатка;

–отмывка паром или водой активного угля от остатков реагентов. Любой метод химической регенерации приводит к формированию

инакоплению отработанных растворов, которые в свою очередь также требуют очистки. Сточные воды иногда после физико-химической очистки и всегда после биохимической содержат загрязнения, которые после адсорбции на угле не десорбируются химическими методами, осмоляются, закрывая активное поровое пространство сорбента. В этом случае эффективна лишь термическая регенерация.

119

8.2. Методы вытеснительной десорбции

Вытеснительная десорбция осуществляется путем вытеснения из адсорбента поглощенного вещества (адсорбата) другим компонентом, являющимся вытеснителем (десорбентом), к которому предъявляются следующие требования:

–хорошая сорбируемость;

–способность активно вытеснять поглощенные компоненты из адсорбента;

–пожаро- и взрывобезопасность;

–экологическая безопасность (нетоксичность);

–низкая стоимость.

Вкачестве компонента-вытеснителя органических веществ из адсорбента могут применяться такие вещества, как аммиак, диоксид углерода, вода и т.д. При выборе десорбирующего агента необходимо учитывать, что адсорбент должен не только эффективно удалять адсорбат, но и сам эффективно удаляться в последующем [38].

8.3. Методы экстракционной регенерации

Для десорбции органического сорбата часто используют прием экстракции. С этой целью применяют низкокипящие легко перегоняющиеся с водяным паром органические растворители (спирты, ацетон, хлороформ, дихлорэтан, бензол, бутилацетат) с последующей отгонкой отработанного растворителя.

Для успешного проведения экстракционной регенерации необходимо, чтобы были выполнены следующие условия:

–растворимость сорбата в растворителе была выше, чем в воде;

–коэффициент распределения сорбата при экстракции его растворителем из воды был предельно большим;

–растворитель хорошо смачивал АУ; имел низкую температуру кипения и вязкость; был негорючим и невзрывоопасным; легко десорбировался с активного угля после регенерации и разгонялся для возврата его для следующего цикла обработки.

Предварительная щелочная промывка активного угля повышает эффект последующей экстракции растворителями за счет сдвига pH

ичастичного гидролиза сорбата. Экстракционная регенерация углей от

120