книги / Резание материалов

..pdf

строрежущих сталей и однокарбидных твердых сплавов также одинакова. С увеличением содержания карбидов титана в твердом сплаве средний коэффициент трения уменьшается, вследствие чего сила Рz при точении резцами, оснащенными пластинками из двухкарбидных сплавов, на 5…10 % меньше, чем при точении резцами, оснащенными пластинками из однокарбидных сплавов. Наибольшее снижение силы Рz дает сплав Т3ОК4, а наименьшее снижение – сплав Т5К10.

2.4.6. Влияние степени затупления резца и смазочно-охлаждающих жидкостей на составляющие силы резания

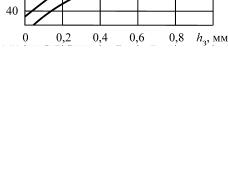

По мере изнашивания резца изменяется форма передней и задней поверхностей, а главное лезвие теряет свою остроту. Если на передней поверхности отсутствует хорошо развитый нарост, то затупление инструмента сопровождается ростом составляющих силы резания. При изнашивании резца только по задней поверхности силы Рz, Рy и Рx растут непрерывно (рис. 102), причем особенно сильно увеличиваются горизонтальные составляющие Ру и Рх. Если одновременно изнашиваются передняя и задняя поверхности, то при резании сталей в начальный период изнашивания силы Рz, Рy и Рx остаютсяпостояннымиили даже несколько уменьшаются.

Рис. 102. Влияние затупления резца hз на силы Рz, Рy и Рx при изнашивании только по задней поверхности (точение стали 40;

= 60°; t = 4 мм; Sо = 0,106 мм/об; V = 196 м/мин)

151

Это объясняется тем, что рост сил за счет увеличения площадки износа задней поверхности и притупления главного лезвия компенсируется увеличением переднего угла вследствие образования лунки на передней поверхности. При дальнейшем изнашивании резца силы Рz, Рy и Рx вновь растут. Хорошо развитый нарост, выполняя функции режущего клина, прикрывает контактные поверхности инструмента, и их изнашивание мало сказывается на росте составляющих силы резания.

Известно, что применение СОЖ, обладающих высокими смазочными свойствами, облегчает условия стружкообразования, уменьшает коэффициент усадки стружки и величину относительного сдвига. Это связано в основном с уменьшением среднего коэффициента трения и силы трения на передней поверхности. Вследствие улучшений условий стружкообразования составляющие силы резания при применении СОЖ уменьшаются. При этом в большей степени снижаются горизонтальные проекции силы резания, в основном зависящие от силы трения. Например, если при применении масляных жидкостей сила Рz в среднем снижается на 20 %, то снижение силы Рy происходит на 30 %. Эффективность СОЖ по снижению составляющих силы резания зависит от способности жидкостей снижать средний коэффициент трения и так называемой «грузоподъемности» жидкости – свойства разделять трущиеся поверхности граничным слоем смазки при определенном нормальном давлении. Силу Рz в наибольшей степени снижают химически активные жидкости (жидкости, увеличивающие износ инструмента по сравнению с резанием всухую) – четыреххлористый углерод, этиловый спирт, вода. Поверхностно-активные жидкости (олеиновая кислота, активированный керосин) также снижают силу Рz, но в меньшей степени. Эффект от применения СОЖ уменьшается при увеличении толщины срезаемого слоя (подачи) и скорости резания. При увеличении толщины срезаемого слоя растут нормальные контактные напряжения, что приводит к локальным разрывам слоя СОЖ и возникновению участков сухого трения между передней поверхностью инструмента и стружкой. При толщине срезаемого слоя 0,04 мм активированный керосин по сравне-

152

нию с резанием всухую снижает силу Рz на 40 %, а при толщине срезаемого слоя 0,2 мм – всего на 15 %. При увеличении скорости резания пленки СОЖ частично разрушаются из-за высокой температуры резания. Например, при резании стали А12 с подачей 0,04 мм/об и скоростью резания 3,7 м/мин при применении по- верхностно-активной СОЖ уменьшение силы Рz составляет 40 %, а при скорости резания 93 м/мин – только 6 %.

Эффект уменьшения главной составляющей силы резания при применении различных СОЖ оценивают поправочным силовым коэффициентом KСОЖ, значения которого при резании сталей в зависимости от применяемой СОЖ колеблются в пределах

0,97…0,75.

2.4.7. Методы определения сил резания

Существуют прямые и косвенные методы определения силы резания. Непосредственное измерение сил резания производится приборами, называемыми динамометрами. Существует большое количество различных конструкций динамометров. По принципу действия они делятся на гидравлические, механические и электрические. Наиболее современными являются электрические динамометры, так как они малоинерционны, чувствительны и компактны. Благодаря этому электрические динамометры обеспечивают высокую точность измерения и ими можно определять как большие, так и малые значения сил резания.

При измерении сил резания используются следующие электрические динамометры: пьезоэлектрические, емкостные, омического сопротивления, индуктивные и магнитные. Например, на рис. 103 изображен электроиндукционный динамометр В.Ф. Парамонова, использующий при измерении трех составляющих силы резания метод магнитной индукции.

Однако наибольшее применение нашли тензометрические динамометры с встроенными тензорезисторами. Их действие основано на принципе изменения сопротивления металлов и полупроводников под действием деформаций. Чувствительные элементы тензорезисторов могут быть выполнены в виде петлеоб-

153

разной решетки из тонкой проволоки (рис. 104, а) или фольги (рис. 104, б), в виде пластинки монокристалла из полупроводникового материала. Чувствительные элементы могут быть также образованы напылением в вакууме полупроводниковой пленки и другими способами. Чувствительный элемент 4 обычно прикрепляют к основе 2 из изоляционного материала (бумага, лаковая пленка, ткань и др.) с помощью связующего 3 (клея, цемента),

Рис. 103. Электроиндукционный динамометр В.Ф. Парамонова: 1 – брус; 2–5 – корпус прибора с симметричными стойками; Dz – датчик силы Pz; Dy – датчик силы Py; Dx – датчик силы Px

аб

Рис. 104. Тензорезисторы: а – с чувствительным проволочным элементом; б – с чувствительным фольговым элементом (b – база)

154

которое передает деформацию чувствительному элементу. На объекте исследования основу закрепляют также посредством связующего.

Особенность тензорезистора состоит в том, что его чувствительный элемент (решетка), как правило, имеет механическую связь с объектом исследования по всей длине измерительной базы (а не только по концам базы). Чувствительность тензорезистора к деформациям характеризуется отношением изменения его сопротивления под действием деформации к величине относительной деформации. Широкое распространение тензорезисторов как универсального средства измерения деформаций объясняется возможностью: измерения деформаций при разных размерах базы, начиная с десятых долей миллиметра; дистанционных измерений в большом числе точек; измерений в широком диапазоне температур при самотермокомпенсации или автоматической схемной компенсации; измерений при самых различных внешних условиях (влажность, давление, ионизирующие излучения и др.), неблагоприятных для других измерительных средств; измерения многокомпонентных деформаций на локальных участках объекта исследования. Они также имеют незначительную массу, широкий частотный диапазон, включающий статические деформации и низкий порог реагирования, высокую надежность и сравнительно низкую стоимость.

Тензорезисторам свойственны и некоторые недостатки:

невозможность индивидуальной градуировки;

возможность только однократного использования (исключение составляют тензорезисторные преобразователи механических величин);

относительно невысокая чувствительность и относительно низкий абсолютный уровень выходных сигналов.

Однако эти недостатки не помешали широкому использованию тензорезисторов как самого массового и универсального средства экспериментальных исследований в машиностроении.

По количеству измерения составляющих рассматриваются одно-, двух- и трехкомпонентные тензорезисторы.

155

Принцип действия трехкомпонентного тензорезисторного динамометра (рис. 105) для измерения сил резания состоит в следующем. Составляющие силы резания Рх, Ру, Pz измеряются при помощи динамометра, устанавливаемого на суппорте токарного станка. Механическая часть динамометра представляет собой упругую систему, состоящую из державки 5, связанной с корпусом трубчатой формы 4, в котором расположены тензодатчики (схема расположения тензодатчиков представлена на рис. 105). Под действием вертикальной составляющей усилия резания Рz корпус 4 изгибается в вертикальной плоскости. Этот пропорциональный величине силы Pz прогиб корпуса регистрируется активным тензодатчиком ТаPz и компенсационными ТкPz, ТкPx (рис. 106). Под

действием радиальной составляющей Pу корпус 4 сжимается, как балка, заделанная с двух концов (см. рис. 105), корпус перемещается параллельно своей оси на расстояние, пропорциональное величине Ру; это перемещение регистрируется активным ТаPy

и компенсационным ТкPy тензодатчиками.

5

4

3

2

6

1

Рис. 105. Динамометр для измерения трех составляющих силы резания: 1 – сменный модуль закрепления пластин; 2 – твердосплавная режущая пластина Т15К6; 3 – прижимная пластина; 4 – модуль расположения тензодатчиков; 5 – державка; 6 – разъем PLD-40

Осевая составляющая Рх вызывает изгиб корпуса в горизонтальной плоскости. Прогиб корпуса в горизонтальной плоскости, пропорциональный силе Рх, регистрируется активным тензодатчиком ТаPx и компенсирующим тензодатчиком.

156

Рис. 106. Схема расположения тензодатчиков в корпусе динамометра (Та – активный тензодатчик; Тк – компенсационный тензодатчик)

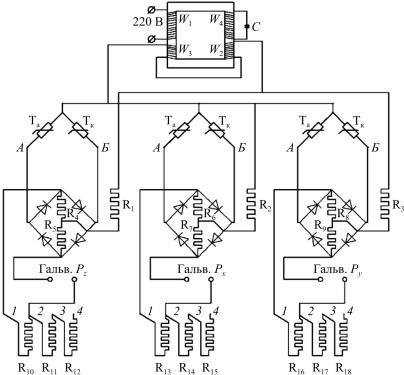

Электрическая схема динамометра (рис. 107) включает три независимых моста для замера сил Рх, Ру и Рz.

Каждый из мостов имеет два плеча с индуктивными сопротивлениями, представляющими собой дроссели, намотанные на Ш-образные кольцевые сердечники, находящиеся в усилителе ТА-5. Один датчик – активный (ТаPz, ТаPу, ТаPх); другой – компен-

сационный (ТкPz, ТкPy, ТкPx). Компенсационные – вторые, симмет-

ричные активным датчикам (плечи моста), – используются для установки равновесного состояния моста, т.е. для установки прибора на нуль при настройке его перед замером.

Разомкнутые стороны магнитопроводов и дросселейдатчиков обращены к трубчатому корпусу в местах упругих перемещений. Изменение деформаций изменяет индуктивное сопротивление дросселя и ведет к разбалансированию моста.

Сопротивления R4-R5, R6-R7, R8-R9 являются вторыми парами плеч мостов.

Сопротивления R10-R11-R12, R13-R14-R15, R16-R17-R18, включаемые последовательно в цепи гальванометров, служат для изме-

нения чувствительности динамометра при переключении диапазонов измерения.

157

Рис. 107. Электрическая схема динамометра

Сопротивления R1-R2 и R3 служат для установления оптимальных режимов работы мостов.

Для устранения влияния колебаний напряжения сети на показания динамометра в цепь прибора включается феррорезонансный стабилизатор напряжения, дающий на выходе 16 В.

2.4.8.Вибрации и шум при обработке резанием

Впроцессе обработки могут возникать периодические колебания отдельных элементов системы станок–приспособление– инструмент–деталь большой частоты, называемые вибрациями. Вибрации вызывают повышенный износ и выкрашивание инструмента, ухудшение качества обработанной поверхности, понижают точность и долговечность оборудования и приспособления; все это ведет к снижению производительности обработки.

158

Возникновение вибраций при обработке резанием характеризуется возмущающими силами и свойствами упругой системы; соотношение между этими параметрами определяет как возможность возникновения вибраций, так и их амплитуду и частоту.

Возмущающие силы в зависимости от физического существа механизма возбуждения вибраций могут создавать колебания различных видов и, прежде всего, вынужденные колебания и автоколебания.

Кроме того, при отдельных видах механической обработки существенное значение иногда приобретают другие виды колебаний, обусловленные изменением одного из параметров системы станок–приспособление–инструмент–деталь, например жесткости по времени (параметрическое возбуждение колебаний), а также собственные затухающие колебания, возникающие при мгновенном приложении и снятии силы. Это происходит при врезании или выходе режущей кромки инструмента из обрабаты-

ваемого материала. |

|

Вынужденные колебания возникают вследствие |

наличия |

в системе станок–приспособление–инструмент–деталь |

внешней |

периодической силы, вызывающей колебательный процесс с частотой, равной частоте действия возмущающей силы. Эти силы могут быть разделены на две группы:

1)переменные силы, обусловленные процессом резания, например силы, возникающие при снятии неравномерного припуска, прерывистом характере резания и т.д.;

2)переменные силы, возникающие в системе станок–приспо- собление–инструмент–деталь вне зоны резания. К ним относятся колебания, вызванные дефектами передач станка (перекос осей, погрешность зубчатых колес, люфты), дисбалансом его отдельных вращающихся частей – заготовок, приспособлений, инструментов, а также колебания, передаваемые на станок извне от других работающих машин.

Общим признаком вынужденных колебаний является отсутствие зависимости интенсивности действия возмущающей силы от процесса резания. Поэтому для гашения этих колебаний возможно

159

использование наиболее простого и эффективного способа – ликвидации вызывающих их причин.

Наибольшие затруднения при обработке резанием вызывают самовозбуждающиеся колебания – автоколебания. Отличительной особенностью вибраций этого вида является отсутствие внешней периодической силы, возмущающей колебательный процесс. Частота вибраций при этом, как правило, не зависит от режимов резания, геометрии инструмента и равна собственной частоте системы.

Условиями возникновения автоколебаний при обработке резанием являются:

1)наличие в системе станок–приспособление–инструмент– деталь физического явления, создающего механизм возбуждения колебаний (источник энергии, колебательная система и стабилизатор амплитуд);

2)определенные соотношения между возмущающими силами, создаваемыми механизмом возбуждения в процессе резания,

ихарактеристиками самой системы (жесткость, сопротивление

имасса). Оно должно быть таким, чтобы при некоторых деформациях системы работа сил возмущения превышала работу, расходуемую системой.

Установлено большое число физических явлений, создающих в системе станок–приспособление–инструмент–деталь механизм возбуждения колебаний и обусловливающих возникновение автоколебаний. В настоящее время большинство машиностроительных предприятий активно оснащаются высокопроизводительными станками с ЧПУ и обрабатывающими центрами с компьютерным

управлением отечественного и зарубежного производства. В Пермском крае это ОАО «Новомет», ОАО «Протон», ОАО «Пермский моторный завод», ОАО «Инкар», ОАО «Редуктор» и др. Стоимость новых станков достаточно велика – достигает 2–3 млн евро за станок. Значительно выросла (в десятки раз) и стоимость режущих сборных инструментов. Непредвиденный выход из строя этого оборудования и инструмента по различным причинам приводит к большим издержкам производства на маши-

160