книги / Резание материалов

..pdf

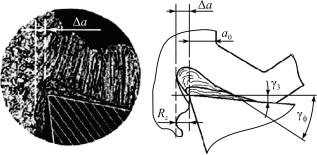

Рис. 89. Влияние образования нароста на изменение величины переднего угла , толщины среза а

и шероховатости обработанной поверхности Rz

Изменение шероховатости обработанной поверхности при образовании нароста наглядно видно при исследовании качества обработанной поверхности при протягивании жаропрочных сталей на различных скоростях резания твердосплавным инструментом (рис. 90). На фотографиях обработанной поверхности видно, что при скорости максимального наростообразования 8 м/мин наблюдается наихудшая шероховатость со следами срывов наростов в виде чешуек, прочно соединенных с обработанной поверхностью. При самой малой скорости резания 0,5 м/мин и при максимальной для жаропрочной стали ЭИ 961Ш скорости резания 40 м/мин чешуйчатость отсутствует и поверхность наиболее чистая.

Срывы наростов сопряжены также с прерывистостью резания. Поэтому при максимально развитом наросте могут возникнуть вынужденные колебания технологической системы с частотой, равной частоте образования и полного или частичного разрушения нароста. Оба последних обстоятельства делают крайне нежелательным возникновение нароста при чистовой обработке.

Таким образом, можно сделать вывод, что наростообразование оказывает положительное и отрицательное влияние.

Положительное влияние:

• защита от повышенного износа и высокой контактной температуры;

131

V = 0,05…0,008 м/с, Р18 V = 0,033 м/с, ВК8 |

V = 0,13 м/с, ВК8 |

V = 0,23 м/с, ВК8 |

V = 0,33 м/с, ВК8 |

V = 0,43 м/с, ВК8 |

Рис. 90. Следы разрушения нароста и вид получившейся шероховатости обработанной поверхности при протягивании стали ЭИ 961Ш на различной скорости резания быстрорежущими (Р18)

итвердосплавными (ВК8) протяжками

•сдвиг центра давления стружки от режущей кромки снижает хрупкое разрушение;

•увеличение фактического переднего угла снижает усилия резания и контактные напряжения.

Отрицательное влияние:

•наблюдается резкое увеличение шероховатости обработанной поверхности;

•периодичность возникновения и разрушения нароста меняет значения фактического переднего угла инструмента и, как следствие, периодически изменяет силы резания, поэтому возникают вынужденные колебания технологической системы с частотой, равной частоте образования и полного или частичного разрушения нароста;

132

• периодически изменяется точностной размер детали при периодическом разрушении вершины нароста; эти обстоятельства делают крайне нежелательным возникновение нароста при чистовой обработке, однако при черновой обработке нарост может использоваться для повышения износостойкостирежущегоинструмента.

2.3.5. Методы борьбы с наростом

Наростообразование на режущих инструментах – чаще всего нежелательное явление, поэтому при ухудшении чистоты поверхности, появлении вибраций стараются избавиться от появления нароста на инструменте следующими способами:

1.Увеличение скорости резания.

2.Уменьшение подачи.

3.Уменьшение глубины резания.

4.Увеличение переднего угла.

5.Применение СОТС.

6.Доводка передней поверхности инструмента.

7.Дополнительная термообработка заготовки.

2.4. Сила резания, работа и мощность резания

При рассмотрении контактных явлений и трения в процессе резания выяснилось, что режущему клину необходимо преодолеть определенное сопротивление резанию, величина которого зависит от многих факторов, условий и режимов обработки. С древних времен люди пытались преодолеть это сопротивление при резании деревянных и костяных изделий. При этом токарный резец держался в руках и прижимался к заготовке. Обработка же металлических изделий была невозможна из-за большой силы сопротивления резанию, которую вручную нельзя было преодолеть.

Решение проблемы было найдено впервые в России в XVIII веке личным токарем царя Петра I механиком токарных мастерских А.К. Нартовым, который изобрел механический суппорт токарного станка с винтовым продольным перемещением токарного резца в резцедержателе. В результате появилась возможность преодолевать значительные силы сопротивления резания и обрабатывать метал-

133

лические изделия. Знание действующих сил сопротивления резанию и способность управлять этими силами позволяет правильно назначать мощность приводов станков, обеспечивать требуемую производительность и качество обработки деталей машин. Для этого необходимо изучить системы сил, действующих в процессе резания.

2.4.1.Система сил, действующих на передней

изадней поверхностях инструмента

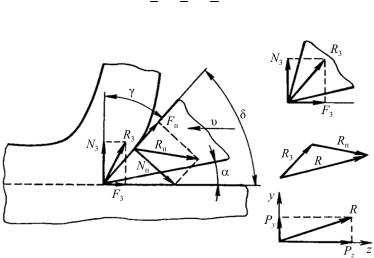

Рассмотрим систему сил, возникающих в процессе свободного прямоугольного резания на передней и задней поверхностях режущего клина. На рис. 91 изображен инструмент, срезающий с поверхности резания слой толщиной а. Инструмент работает в условиях свободного резания, а его режущий клин имеет передний угол . Со стороны срезаемого слоя на переднюю поверхность инструмента действует нормальная к ней сила Nп. При перемещении стружки по передней поверхности возникает сила трения Fп = Nп, где – средний коэффициент трения на передней поверхности. При сложении векторовэтих силполучимравнодействующуюсилу Rп:

Rn Nn Fn .

Рис. 91. Силы, действующие на передней и задней поверхностях инструмента

134

На контактную площадку задней поверхности со стороны поверхности резания действует сила N3 упругого последействия, нормальная к поверхности резания. Сила N3 возникает в результате упругого восстановления поверхности резания после перемещения по ней главного лезвия инструмента. Сила N3 вызывает касательную к поверхности резания силу трения F3 = 1N3, где 1 – средний коэффициент трения на задней поверхности. Направление силы трения F3 совпадает с траекторией относительного рабочего движения инструмента в данной точке лезвия. Физическая природа сил N1 и F1 обусловливает их отличие от сил, действующих на передней поверхности инструмента. Во-первых, при толщинах срезаемого слоя, больших 0,1 мм, величина сил N3 и F3 во много раз меньше, чем сил Nп и Fп. Во-вторых, толщина срезаемого слоя и углы и , от которых зависит величина сил, действующих на передней поверхности, практически не влияют на силы N3 и F3. Основное влияние на величину этих сил оказывают упругие свойства обрабатываемого материала и ширина срезаемого слоя. Чем выше предел упругости обрабатываемого материала, тем больше величины сил N3 и F3. Увеличение рабочей длины главного лезвия, вызываемое увеличением ширины срезаемого слоя, приводит к пропорциональному возрастанию сил N3 и F3. Увеличение же рабочей длины главного лезвия за счет изменения угла существенного влияния на силы N3 и F3 не оказывает. При сложении векторов сил N3 и F3 получаем равнодействующую силу R3:

R3 N3 F3.

Геометрическуюсумму сил Rп и R3 называют силойрезанияR

R Nn Fn N3 F3.

Величина силы Р и положение ее в пространстве определяется величиной и соотношением нормальных сил и сил трения, зависящих от геометрических параметров инструмента и режимов резания.

Разложим результирующую силу резания R (см. рис. 91) на две составляющие: тангенциальную силу Рz в направлении главного движения резания и радиальную силу Рy, совпадающие

135

с продольной осью резца по осям координат z, y. На основе геометрических построений получим расчетные зависимости этих сил от действия контактных сил и переднего угла резца:

Pz Nn cos Fn sin F3 ; Py Nn sin Fn cos N3.

Силы, действующие на передней и задней поверхностях инструмента, можно рассчитать теоретически на основе теории пластичности и упругости. Однако теоретические уравнения сложны и не совсем точны. Поэтому на практике силы резания определяют экспериментальным путем с выводом эмпирических зависимостей и различных уточняющихкоэффициентовнаусловия обработки.

Существует несколько методов экспериментального определения сил, действующих на инструмент со стороны задней поверхности. Наибольшее распространение получил метод экстраполяции силовых зависимостей на нулевую толщину срезаемого слоя. Он основан на том, что силы N3 и F3 не зависят от толщины срезаемого слоя, а силы Nп и Fп уменьшаются при его уменьшении (рис. 92).

а |

б |

Рис. 92. Экстраполяция составляющих силы резания на нулевую толщину среза для определения сил на задней поверхности резца N3 и F3

136

При толщине срезаемого слоя а = 0 силы Nп и Fп также равны нулю, а силы Pz и Рх вследствие наличия сил N3 и F3 будут отличны от нуля. Поэтому при толщине срезаемого слоя, стремящейся к нулю (а 0), имеем

Pz = F3 и Рх = N3.

Для отыскания сил N3 и F3 экспериментально находят зависимости Pz = f1(a) и Рх = f2(a) при различных передних углах или углах наклона главного лезвия. При экстраполяции кривых Pz = f1(a) на нулевую толщину срезаемого слоя точка пересечения их с осью координат z даст величину силы F3; точка пересечения кривых Pх = f2(a) с осью координат x даст величину силы N3 (см. рис. 92, б).

2.4.2. Составляющие силы резания при точении

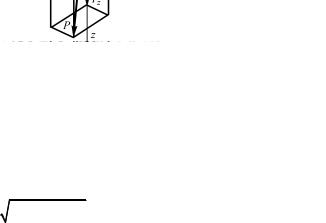

Ранее мы рассмотрели возникновение сил резания при свободном ортогональном резании, но чаще всего на практике встречается несвободное резание, например, при продольном точении. Поэтому равнодействующую

силу резания R, которая является диагональю параллелепипеда, раскладывают на три ее составляющие Рz, Рy и Рx, являющиеся проекциями силы R на координатные оси z, y и x (рис. 93). Зная величины составляющих Рz, Рy и Рx, можно определить величину равнодействующей силы резания R:

R P2 |

P2 P2 . |

|

|

z |

y |

x |

Рис. 93. Схема разложения |

|

|

|

|

Срезаемый |

слой |

давит на |

силы резания R при точении |

резец с силой резания R, являю- |

и ее составляющие |

||

щейся геометрическойсуммой нормальных сил и сил трения. При изменении обрабатываемого

материала, геометрических параметров резца и режима резания

137

сила резания R изменяет не только свою величину, но и направление относительно детали и резца.

Поэтому при определении расходуемой на резание мощности, расчетах на прочность и жесткость резца и отдельных деталей и узлов токарного станка силу резания R раскладывают на три координатные оси z, y, x, получая составляющие Рz, Ру и Рx. Ось z направлена вертикально, оси y и х расположены в горизонтальной плоскости, соответственно перпендикулярно и параллельно оси детали. Составляющие силы резания имеют свои названия. Силу Рz называют тангенциальной окружной силой, или главной составляющей силы резания; силу Ру – радиальной силой; силу Рх – осевой силой, или силой подачи. Реакция окружной силы создает момент сопротивления резанию, называемый крутящим моментом резания (М, Н·м):

МPz D . 2000

Для того чтобы осуществлялся процесс резания, крутящий момент Мст, развиваемый станком при определенном числе оборотов шпинделя, должен быть больше крутящего момента резания, т.е. Мст М. Эффективная мощность станка Ne (мощность на шпинделе) складывается из мощностей Nez и Nex, затрачиваемых на преодоление сил Pz и Px, т.е. Ne = Nez + Nex. Составляющие мощности (Nez, Nex, кВт)

Nez = |

Pz V |

; Nex = |

Px SM |

|

|

|

. |

||

60 1020 |

6 104 1020 |

|||

Если предположить, что силы Pz и Рх будут даже равны друг другу, то при применяемых режимах резания составляющая мощности Nex всегда во много раз меньше составляющей Nez. Поэтому эффективную мощность станка рассчитывают только по окружной силе (Ne, кВт):

Ne = |

Pz V |

, |

60 1020 |

а силу Pz вследствие этого называют главной составляющей силы резания.

138

Сила Pz, действуя на резец, изгибает его в вертикальной плоскости, а ее реакция также в вертикальном направлении изгибает деталь. Сила Рy стремится оттолкнуть резец от детали в направлении, перпендикулярном к ее оси, а реакция силы Рy изгибает деталь в горизонтальной плоскости. Сила Px противодействует продвижению суппорта станка вдоль оси детали. По ее величине рассчитывают на прочность механизм подачи станка. Сила Px изгибает резец в горизонтальной плоскости. Таким образом, под действием изгибающих сил Pz и Px резец испытывает косой изгиб. Реакция силы Px сдвигает деталь вдоль ее оси.

Силы Pz, Рy и Px в общем случае неодинаковы. Величина силы Pz главным образом определяется нормальной силой, действующей на передней поверхности резца. Силы Рy и Px (рис. 94) зависят от величины и направления силы трения. Поэтому соотношение между силами Pz, Рy и Px изменяется при изменении

материала обрабатываемой де- |

|

|

тали, геометрических пара- |

|

|

метров резца и режима реза- |

|

|

ния. Если радиус переходного |

|

|

лезвия резца r = 0, то увеличе- |

|

|

ние глубины резания до 2 мм |

|

|

уменьшает отношение Py/Pz и |

|

|

увеличивает отношение Px/Py. |

|

|

При t > 2 мм дальнейшее уве- |

|

|

личение глубины |

резания на |

|

указанные отношения влияния |

Рис. 94. Горизонтальные |

|

не оказывает. При любых глу- |

составляющие силы резания при |

|

бинах резания увеличение по- |

точении и их равнодействующая |

|

дачи уменьшает |

отношение |

|

Py/Pz и Px/Pz.

Значительное влияние на изменение соотношения между силами Pz, Рy и Px оказывают передний угол и главный угол в плане резца. Уменьшение переднего угла и переход его в область отрицательных значений увеличивает отношения Py/Pz и Px/Pz. Главный угол в плане вследствие изменения положения главного лез-

139

вия относительно движения подачи влияет на отношение Px/Py. На рис. 94 видно, что

Рх = tg( ± xy),

Рy

где угол xy является проекцией угла схода стружки на координатную плоскость xy. Из выражения следует, что при увеличении главного угла в плане отношение Px/Py будет непрерывно возрастать, достигая максимума при = 90°. При максимальном значении угла сила Px достигает максимального значения, а сила Py – минимального.

При = 45°, = 0°, = 15° и отношении t/S > 10 можно пользоваться следующим приближенным соотношением:

Pz : Рy : Px = 1 : (0,4…0,5) : (0,25…0,3).

Из соотношения следует, что главная составляющая Pz по величине мало отличается от силы резания R:

R |

Pz2 0,4...0,5 Рz |

2 |

0,25...0,3 Рz |

2 |

(1,1...1,15)Pz . |

||

|

|

|

|

|

|

|

|

2.4.3. Зависимость составляющих силы резания от условий обработки. Первый закон резания

При увеличении глубины резания и подачи растет площадь сечения срезаемого слоя, что вызывает возрастание всех составляющих силы резания. Однако результаты многочисленных экспериментов, проведенных при точении различных материалов с прямыми срезаемыми слоями в различных условиях, свидетельствуют, что во всех случаях глубина резания на составляющие силы резания влияет сильнее, нежели подача. На рис. 95 видно, что с увеличением глубины резания при точении чугуна СЧ20 составляющая силы резания Pz увеличивается практически пропорционально ширине среза. Увеличение составляющих Pх и Pу менее интенсивно.

140