648

.pdf

Проверка по контактным напряжениям. Окружная скорость колёс

v = d1n1 / 60 000 = π·74,18·765,8 / 60 000 = 2,97 м/с.

Окончательно принята 8-я степень точности изготовления колёс [7]. Уточнены коэффициенты нагрузки: KHα = 1,07 и KFα = = 1,22 (табл. 10.1); при ψbd = 50 / 89,23 = 0,56 и симметричном расположении колёс KHβ = 1,01 и KFβ = 1,02 [7]; KHv = 1 и KFv = 1 [7]. Рабочее контактное напряжение

|

|

|

270 |

|

465,8 103 |

1,07 1,01 |

|

3,58 1 3 |

|

|

H |

|

|

|

|

|

|

||

170 3,58 |

|

|

45 |

|

|

||||

|

|

|

|

|

|

|

= 460 МПа < [500 МПа].

Вывод. Контактная прочность достаточна.

Силы в зацеплении. Окружное усилие

F |

2T |

2 136,7 |

103 |

3686 Н. |

|

1 |

|

|

|

||

|

74,18 |

|

|||

t |

d |

|

|

||

|

1 |

|

|

|

|

Радиальное усилие Fr = 3 686·tg20º/cos13,96º = 1 382 Н.

Осевое усилие Fa = 3 686·tg13,96º = 916 Н.

Эквивалентные числа зубьев и коэффициенты формы зуба: zv1 z1 /cos3 36/cos313,96 39; YF1 = 3,71 (табл. 10.3); zv2 z2 /cos3 129/cos313,96 141; YF2 = 3,61 (табл. 10.3).

Проверка по изгибным напряжениям. Коэффициент наклона зубьев

Y =1 – / 140 =1 – 13,96 / 140 = 0,9.

Рабочее изгибное напряжение шестерни – формула (10.21):

F1 = 3,71 · 0,9 · 3686 · 1,22 · 1,02 / (50 · 2) = 153 МПа < [400 МПа].

Рабочее изгибное напряжение колеса – формула (10.23):

F2 = F1b1 YF2 / (b2 YF1) = 153 · 50 · 3,61 / (45 · 3,71) = = 166 МПа < [250 МПа].

Вывод. Изгибная прочность достаточна.

Примечание. При необходимости уменьшения чисел зубьев колёс следует принять более высокий модуль m.

101

Расчёты на ЭВМ

В инженерных расчётах используется компьютерная система APM WIN MACHINE. Для расчёта передач применяют модуль TRANS (трансмиссия).

Пример 10.2. Рассчитать цилиндрическую косозубую передачу на ЭВМ по исходным данным примера 10.1: мощности на валах Р1 = 10,96 кВт; Р2 = 10,52 кВт; частоты вращения валов n1 = 765,8 об/мин, n2 = 215,7 об/мин, передаточное число u = 3,55; вращающие моменты на валах: Т1 = 136,7 Н м, Т2 = 465,8 Н м; допускаемые напряжения материала III группы: Н = 500 МПа,

F1 = 400 МПа, F2 = 250 МПа.

Решение.

Распечатка компьютерных данных приведена на рис. 10.3.

|

APM Trans |

|

|

|

Заданные параметры |

|

|

Передача : |

Косозубая внешнего зацепления |

||

Тип расчета : |

Проектировочный |

||

|

Основные данные |

|

|

|

|

|

|

Рабочий режим передачи |

|

|

Постоянный |

Термообработка колёс |

|

|

|

шестерня |

|

|

Цементация |

колесо |

|

|

Улучшение |

Расположение шестерни на валу |

|

Симметричное |

|

Нереверсивная передача |

|

|

|

Момент вращения на ведомом валу, Н м |

|

465.80 |

|

Частота вращения ведомого вала, об/мин |

|

215.70 |

|

Передаточное число |

|

|

3.55 |

Ресурс, час |

|

|

16000.00 |

Число зацеплений |

|

|

|

шестерня |

|

|

1 |

колесо |

|

|

1 |

Рис. 10.3. Распечатка параметров цилиндрической передачи (начало)

102

Результаты АPМ Trans

Основная геометрия

Описание |

Символ |

Шестерня |

|

Колесо |

|

Единицы |

|

|||||||

Межосевое расстояние |

aw |

|

|

170.000 |

|

|

|

|

мм |

|

||||

Модуль |

m |

|

|

2.000 |

|

|

|

|

мм |

|

||||

Угол наклона зубьев |

|

|

|

13.930 |

|

|

|

|

град. |

|

||||

Делительный диаметр |

d |

|

74.182 |

|

265.818 |

|

мм |

|

||||||

Основной диаметр |

db |

|

69.458 |

|

248.893 |

|

мм |

|

||||||

Начальный диаметр |

dw |

|

74.182 |

|

265.818 |

|

мм |

|

||||||

Диаметр вершин зубьев |

da |

|

78.182 |

|

269.818 |

|

мм |

|

||||||

Диаметр впадин |

df |

|

69.182 |

|

260.818 |

|

мм |

|

||||||

Коэффициент смещения |

x |

|

0.000 |

|

0.000 |

|

– |

|

||||||

Высота зубьев |

h |

|

4.500 |

|

4.500 |

|

мм |

|

||||||

Ширина зубчатого венца |

b |

|

87.000 |

|

81.000 |

|

мм |

|

||||||

Число зубьев |

z |

|

|

36 |

|

|

|

129 |

|

– |

|

|||

|

Свойства материалов |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||

Описание |

|

|

Символ |

Шестерня |

|

|

Колесо |

Единицы |

|

|||||

Допускаемые напряжения изгиба |

Fa |

|

500.000 |

|

285.882 |

|

МПа |

|

||||||

Допускаемые контактные напря- |

Ha |

|

|

693.182 |

|

МПа |

|

|||||||

жения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Твёрдость рабочих поверхностей |

|

– |

|

60.0 |

|

27.0 |

|

HRC |

|

|||||

Действующие напряжения изгиба |

Fr |

|

63.512 |

|

61.946 |

|

МПа |

|

||||||

Действующие контактные напря- |

Hr |

|

|

403.027 |

|

МПа |

|

|||||||

жения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Силы в зацеплении |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||

Описание |

|

|

Символ |

|

Шестерня |

|

Колесо |

Единицы |

|

|||||

Тангенциальная сила |

|

|

|

Ft |

|

|

3504.660 |

|

Н |

|

||||

Радиальная сила |

|

|

Fr |

|

|

1354.065 |

|

Н |

|

|||||

Осевая сила |

|

|

Fa |

|

|

869.263 |

|

Н |

|

|||||

Расстояние от торца колеса до |

|

|

B |

|

|

43.500 |

|

мм |

|

|||||

точки приложения силы |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плечо силы |

|

|

|

R |

|

|

37.091 |

|

мм |

|

||||

Рис. 10.3. Распечатка параметров цилиндрической передачи (окончание)

Из распечатки видно, что результаты машинных и «ручных» расчётов практически не отличаются. По распечатке следует сделать основной вывод.

103

Вывод. Контактная и изгибная прочность достаточна.

Примечание. Отличие значений некоторых параметров при «ручных» и компьютерных расчётах связаны с тем, что программой выбраны материалы колёс с конкретными механическими характеристиками.

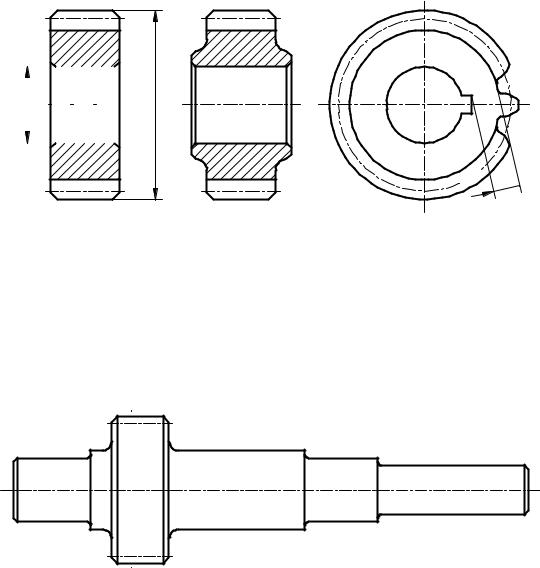

Конструирование зубчатых колёс

Конструктивные формы колёс определяются их размерами, видом производства и способом соединения с валом. Колёса не-

больших диаметров (до 150 мм) изготавливают обычно цельными цилиндрической формы из штампованных заготовок без углубле-

ний (рис. 10.4).

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

в |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

d |

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0

0

Рис. 10.4. Колёса цилиндрической формы

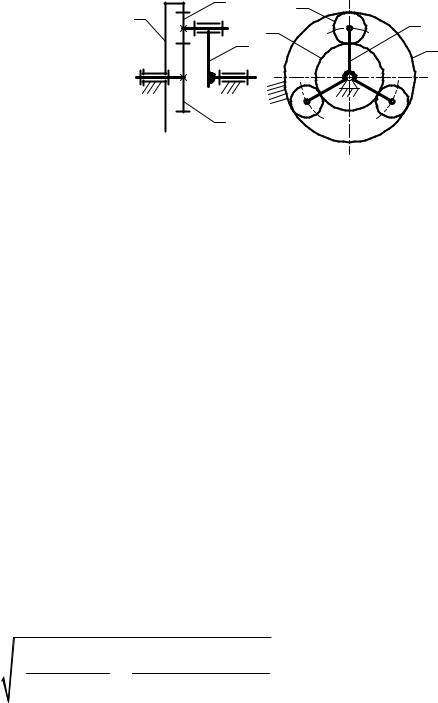

Зубчатый венец проектируется заодно с валом, образуя конструкцию вал-шестерня, если толщина обода в месте ослабления шпоночным пазом будет меньше δ0 = 2,5m, а также при высоких требованиях к точности центрирования колеса на валу (рис. 10.5). Обычно проектируют вал-шестерню при da /db = 2…2,5.

Рис. 10.5. Вал-шестерня цилиндрическая

104

Колёса большого диаметра (до 500 мм) выполняют классической формы с углублениями и отверстиями (рис. 10.6). Колесо в этом случае включает в себя венец, со-

стоящий из зубьев и обода,

диск и ступицу.

Основные размеры колёс вычисляют по формулам:

длина ступицы

0 |

|

д |

lст |

ст |

d |

lст = (1,2…1,5) dв, (10.24) |

Рис. 10.6. Колесо с углублениями |

|

где dв – диаметр вала; |

|

|

диаметр ступицы колеса |

|

|

dст = (1,5…1,8) dв; |

(10.25) |

|

толщина обода |

|

|

о 2,5m + 2; |

(10.26) |

|

толщина диска |

|

|

д (0,2...0,3)b. |

(10.27) |

|

Порядок выполнения работы

1. По результатам лабораторной работы № 9 выписать исходные данные: мощности на валах Р1 и Р2 в кВт; частоты вращения валов n1 и n2 в об/мин, вращающие моменты на валах Т1 и Т2 в Н м, передаточное число u.

2.Принять направление зубьев, группу материалов, допускаемые изгибные F1, F2и контактные напряжения Н .

3.Вычертить кинематическую схему передачи (рис. 10.2).

4.Рассчитать ориентировочную окружную скорость и определить коэффициенты нагрузки.

5.Рассчитать межосевое расстояние по контактным напряжениям.

6.Рассчитать геометрические параметры передачи.

7.Рассчитать усилия в зацеплении.

8.Выполнить проверку зубьев на изгиб.

105

9.Сделать выводы о соответствии рабочих и допускаемых напряжений.

10.Выполнить расчёт передачи на ЭВМ.

11.Выполнить эскиз вала-шестерни или колеса (по указанию преподавателя).

Вопросы к защите работы

1.По каким критериям рассчитывалась зубчатая передача?

2.С какими видами отказов колёс связана методика расчёта?

3.Материалы какой группы приняты для колёс?

4.Какую роль играет модуль зацепления в изгибной прочности зубьев?

5.Какие силы действуют в зацеплении?

6.Какой смысл имеет коэффициент формы зуба?

7.Какая принята конструкция шестерни: вал-шестерня или насадная шестерня?

САМОСТОЯТЕЛЬНАЯ РАБОТА

Зубчатые передачи подразделяют на простые с неподвижными осями и планетарные (дифференциальные). Планетарная передача может содержать цилиндрические, конические и червячные колёса. В планетарной передаче есть закреплённое зубчатое колесо и колёса с подвижными осями. Планетарный принцип позволяет уменьшить массу и габариты редуктора за счёт многопоточной передачи мощности и внутреннего зацепления. С этим связаны отличия в расчёте планетарных и обычных зубчатых передач. При одинаковых материалах всех колёс рассчитывают внешнее зацепление как менее прочное по формуле

aw u 1 |

|

K |

2 T2pKH |

. |

(10.28) |

|

|

1 |

|

|

|||

|

a |

|||||

|

|

[ H ]u |

|

|

||

В формуле (10.28) используется передаточное число внешнего зацепления, равное u = z2 / z1 1 или u = z1 /z2 1, но не передаточное отношение планетарной передачи. Расчётный момент

определяют по формуле |

|

/ n , |

|

Т2р = Т2 |

Kc /nc = Т2 |

(10.29) |

|

|

|

c |

|

где Т2 – вращающий момент на колесе, Н·мм (колесо – звено с бóльшим числом зубьев), Kc – коэффициент неравномерности

106

распределения нагрузки между сателлитами, nc – число сателли- |

|||||||

тов, nc – приведенное число сателлитов. |

|

|

|

||||

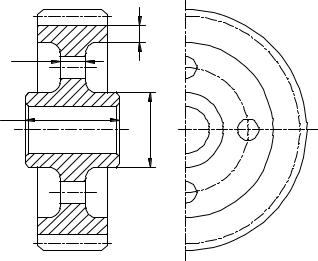

Наибольшее распространение получила схема простого пла- |

|||||||

нетарного редуктора (редуктора Джеймса) с числом сателлитов |

|||||||

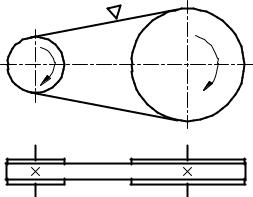

nc = 3 (рис. 10.7). |

|

|

|

|

|

|

|

Пример 10.3. Рассчитать межосевое расстояние и модуль |

|||||||

простого планетарного редуктора. Вычертить кинематическую |

|||||||

схему редуктора. |

|

|

|

|

2 |

2 |

|

Исходные данные: мощ- |

3 |

|

h |

||||

|

|

||||||

|

|

1 |

|||||

ность Р1 = 10 кВт, частота вра- |

|

|

h |

3 |

|||

щения солнечного колеса |

n1 = |

|

|

|

|||

960 об/мин, числа зубьев |

z1 = |

|

|

|

|

|

|

18, z2 = 42, z3 = 112, число са- |

|

|

1 |

|

|

||

теллитов nc = 3, окружная ско- |

|

|

|

|

|||

рость v = 7 м/с, допускаемое |

|

|

|

|

|

||

контактное напряжение [ Н] = |

Рис. 10.7. Кинематическая схема |

||||||

450 МПа. |

|

|

простого планетарного редуктора |

||||

Решение. |

|

|

|

|

|

|

|

Кинематическая схема редуктора (рис. 10.7). |

|

||||||

Передаточное отношение i3 |

1 z |

3 |

/ z 1 112/18 7,22. |

||||

|

|

1h |

|

1 |

|

|

|

Передаточное число внешнего зацепления u = z2 /z1 = 42/18 = |

|||||||

= 2,33. Вращающий момент на солнечном колесе (шестерне |

|||||||

внешнего зацепления) |

|

|

|

|

|

|

|

Т1 = 9 550Р1/n1 = 9 550·10/960 = 99,5 Н·м = 99 500 Н·мм. |

|||||||

Приведенное число сателлитов nc |

= 2,3. Расчётный момент |

||||||

Т2р = Т1uη /nc = 99 500·2,33·0,96/2,3 = 96 766 Н·мм. Принята пря- |

|||||||

мозубая передача. Коэффициент ширины ψа = 0,25. Принята 8-я |

|||||||

степень точности изготовления колёс. Коэффициент концентра- |

|||||||

ции нагрузки КНβ = 1,1 [7] при несимметричном расположении ко- |

|||||||

лёс и твёрдости колеса Н2 < 350HB; коэффициент динамической |

|||||||

нагрузки КНv = 1,05 [7] при скорости v < 10 м/с. Межосевое рас- |

|||||||

стояние из расчёта внешнего зацепления z1 / z2 |

на выносливость по |

||||||

контактным напряжениям: |

|

|

|

|

|

|

|

|

315 |

2 |

96766 1,1 1,05 |

мм. |

|||

aw (2,33 1)3 |

|

|

0,25 |

114,2 |

|||

|

450 2,33 |

|

|

||||

|

|

|

|

|

|

|

107 |

Модуль зацепления

m |

2aw |

|

2 114,2 |

3,81 мм. |

z1 z2 |

|

|||

|

|

18 42 |

||

Принят по ГОСТ 9563 (табл. 1.1) m = 4 мм. Уточнённое межосевое расстояние

a = 0,5m(z1 + z2) = 0,5 · 4 · (18 + 42) = 120 мм.

Лабораторная работа № 11

КОНСТРУКЦИЯ И РАСЧЁТ КЛИНОРЕМЁННОЙ ПЕРЕДАЧИ

Цель работы: ознакомление с конструкциями шкивов и ремней клиноремённой передачи и выполнение расчёта клиноремённой передачи «вручную» и с использованием ЭВМ.

Оборудование и инструмент: модели и натурные детали клиноремённой передачи, ЭВМ.

|

Основные теоретические сведения |

|||

Основные исходные данные |

|

|||

известны |

из |

кинематического |

|

|

расчёта |

привода (лабораторная |

|

||

работа № 9) и содержат пара- |

1 |

|||

метры клиноремённой передачи |

2 |

|||

(первая ступень): мощности на |

|

|||

валах РI |

и PII |

в кВт, |

частоты |

|

вращения валов nI и nII |

в об/мин, |

|

||

вращающие моменты на валах ТI |

|

|||

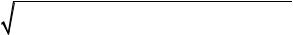

и TII в Н м, передаточное отношение u1. Кинематическая схема клиноремённой передачи приведена на рис. 11.1.

Основные критерии работоспособности и расчёта ремённых передач: тяговая способность и долговечность. Тяговая спо-

собность – комплексный критерий, учитывающий прочность материала ремня и его способность к сцеплению с материалом шкива. В ремённых передачах вращательное движение осуществляет-

108

ся за счёт натяжения ремня, сцепляющегося с обхватываемыми им шкивами.

По номограмме [7, с. 266] в зависимости от мощности РI и частоты вращения nI выбирают сечения ремня: Z, А, В, С, О, Е, ЕО, которые на графике имеют устаревшие русские обозначения: О, А, Б, В, Г, Д, Е. Угол профиля канавки шкивов обозначается . Угол сечения клинового ремня 0 = 40 .

Каждое сечение ремня имеет стандартизированные параметры [7]: расчётный диаметр малого шкива (по центру тяжести сечения) d1, мм; ширина расчётного сечения lp, мм; высота сечения T0, мм; площадь сечения А, мм2; масса 1 м ремня т, кг/м, и др. При этом при мощности Р 2 кВт принимают самое малое сечение Z (O по-старому).

Диаметр малого шкива необходимо принимать выше минимально допустимого на 2...4 размера из стандартного ряда. В противном случае не будет обеспечен нормативный ресурс, равный H0 = 5 000 ч при легком режиме (ПВ = 0,15) и Н0 = 2 000 ч при среднем режиме (ПВ = 0,25).

Диаметр большого шкива определяют по формуле

d2 = d1u, |

(11.1) |

округляют его до стандартного [7] и уточняют передаточное отношение:

u = d2 / d1(1 – s), |

(11.2) |

где s – скольжение в передаче; s = 0,01…0,02. Межосевое расстояние должно находиться в пределах:

|

|

|

0,55(d1 + d2) + T0 ≤ a ≤ d1 + d2. |

|

(11.3) |

||||

|

Предварительно межосевое расстояние а назначается из |

||||||||

табл. 11.1. |

|

|

|

|

|

Таблица 11.1 |

|||

|

|

|

|

|

|

|

|

||

|

|

Рекомендуемые значения межосевых расстояний |

|||||||

|

|

|

|

|

|

|

|

|

|

u |

|

1 |

2 |

3 |

4 |

|

5 |

|

6 |

a |

|

1,5d2 |

1,2d2 |

d2 |

0,95d2 |

|

0,9d2 |

|

0,85d2 |

Длину ремня определяют как сумму прямолинейных участков и дуг обхвата:

109

l 2a 0,5 (d |

|

d |

|

(d |

2 |

d )2 |

(11.4) |

|

2 |

) |

|

1 |

. |

||||

|

|

|

||||||

|

1 |

|

|

|

4a |

|

||

|

|

|

|

|

|

|

||

Полученное значение округляют до ближайшего стандартного Lp [7] и уточняют межосевое расстояние (без округления):

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

a |

(2L |

p |

(d |

|

d ) (2L |

p |

(d |

|

d ))2 |

8(d |

|

d )2 |

. (11.5) |

|||||

|

|

|

|

|||||||||||||||

8 |

|

|

2 |

1 |

|

|

|

|

2 |

1 |

|

|

2 |

1 |

|

|||

Угол обхвата малого шкива (должен быть 1 120°): |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

d2 |

d1 |

|

|

|

|

(11.6) |

||

|

|

|

|

|

|

180 |

57 |

|

|

|

|

. |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

a |

|

|

|

|

|

Скорость ремня в м/с |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

v = πd1n1 / 60 000. |

|

|

|

|

(11.7) |

|||||||

Основным параметром, реализующим тяговую способность как главный критерий работоспособности, является Р0, кВт – мощность, допускаемая для передачи одним ремнем, принимаемая для типовой передачи в зависимости от различных параметров [7].

Реальные условия эксплуатации, отличные от типовых, корректируют рядом коэффициентов. Коэффициент угла обхвата

С = 1 – 0,003(180 – 1) . |

(11.8) |

Другие коэффициенты: учитывающий число ремней в передаче Сz; учитывающий влияние длины ремня СL и режима работы Сp принимают по [7]. Число ремней определяют из условия тяговой способности

|

|

PC |

p |

|

|

|

|

z |

|

1 |

|

|

. |

(11.9) |

|

PC C |

C |

|

|||||

|

z |

|

|||||

0 |

|

L |

|

|

|||

Число ремней не должно превышать z = 8. Предварительное натяжение каждой ветви клинового ремня

|

850PC |

C |

L |

|

|

F |

1 p |

|

mv2. |

(11.10) |

|

|

|

|

|||

0 |

zvC |

|

|

|

|

|

|

|

|

|

|

Сила, действующая на валы: |

|

|

|

|

|

Fr 2F0z sin( 1 /2). |

(11.11) |

||||

Рабочий ресурс передачи |

|

|

|

|

|

H y / max m 107 иLр / 3600vzш , |

(11.12) |

||||

110