648

.pdf

Расчётнаядинамическая грузоподъёмность

Cп |

2,8 |

60 220 6000 1 3 |

12,02 кН. |

|||

|

|

|

|

|||

10 |

6 |

|||||

|

|

|

|

|

|

|

Принят упорный подшипник особолёгкой серии 8110 со следующими характеристиками: d D H = 50 70 14; С = 29 кН,

С0 = 64 кН [7].

Вывод. Условие С > Ср выполнено для обоих типов подшипников. На обеих опорах приняты радиальные подшипники 210, на опоре 2 установлен упорный подшипник 8109.

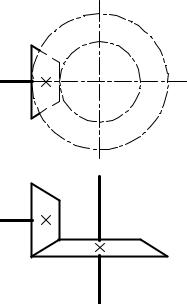

Пример 14.7. Подобрать по статической грузоподъёмности

радиальные однорядные шарикоподшипники по схеме рис. 14.3. Исходные данные: радиальные нагрузки Fr1 = 4,2 кН; Fr2 =

= 3,6 кН, осевая нагрузка Fа = 2 кН, диаметр шейки d = 50 мм. Решение. Подшипник 2 принят плавающим, так как он вос-

принимает меньшую радиальную нагрузку. Расчёт проведен для более нагруженного фиксированного подшипника 1, восприни-

мающего полную осевую и бóльшую радиальную нагрузку. Статическая нагрузка при коэффициентах X0= 0,6 и Y0= 0,5 [7]:

Р0 = X0Fr1 + Y0Fa = 0,6·4,6 + 0,5·2 = 3,76 кН; Р0 = Fr1 = 4,6 кН.

Приняты подшипники 1000910 с параметрами d D В = = 50 72 12; С = 14,5 кН; С0 = 9,7 кH [5].

ЗАДАЧИ ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ

Часть экзаменационных задач не отражена в материале лабораторных работ. Им посвящён данный раздел. Для пояснения решений приведен минимально необходимый теоретический материал.

Шпоночные соединения

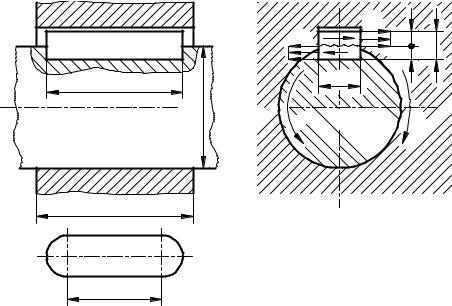

К ненапряжённым шпоночным соединениям относятся соединения призматическими и сегментными шпонками. Шпонка – специальная деталь, закладываемая в пазы вала и ступицы. При передаче крутящего момента Т на боковых гранях таких шпонок возникают напряжения смятия см, а в продольном сечении

141

шпонки – напряжения среза (рис. 15.1). Стандартные призматические шпонки рассчитывают по напряжениям смятия.

l |

d

lст |

lр |

см |

см |

|

2 |

|

|

t |

h |

|

|

1 |

|

t |

||

b |

|

|

T

T

T

Рис. 15.1. Соединение призматической шпонкой

Условие прочности на смятие

см |

|

2T |

см , |

(15.1) |

|

||||

|

|

dlp t2 |

|

|

где Т – крутящий момент, Н·мм; d – диаметр посадочного участка вала, мм; t2 – глубина паза ступицы детали вращения, мм; lp – расчётная длина шпонки со скругленными торцами, мм;

lр = l – b, |

(15.2) |

где l – полная длина шпонки; b – ширина шпонки.

Размеры сечений шпонок b h выбирают ГОСТ 23360 в зависимости от диаметра вала d из пособия [7] либо по табл. 1.2. Длину стандартной шпонки принимают l lст – 5 мм и округляют по ряду Ra20 ГОСТ 6636 (прил. И). Длину ступицы детали вращения принимают больше диаметра вала из условия центрирования по цилиндру по соотношению

lст = (1,2…1,5)d. |

(15.3) |

Допускаемое напряжение принимают [ см] = 100 МПа при переходных посадках (основное соединение – шпоночное) и [ см] = 150…200 МПа при посадках с натягом (основное соеди-

142

нение – прессовое). При переменной нагрузке их следует снижать на 20…25 %, при ударной нагрузке – на 40…50 %. При чугунной ступице напряжения уменьшают в два раза.

Пример 15.1. Подобрать и проверить на прочность шпо-

ночное соединение призматической шпонкой. Выполнить эскиз соединения и привести обозначение шпонки по ГОСТ 23360.

Исходные данные: диаметр вала d = 50 мм, крутящий момент на валу Т = 250 Н м, допускаемое напряжение [ см] = 100 МПа.

Решение.

Принята по диаметру вала шпонка с размерами сечения: ширина b = 14 мм, высота h = 9 мм, глубина паза втулки t2 = 3,8 мм

[7]. Длина ступицы lст = (1,2…1,5) 50 = 60…75 мм. Принята lст = = 70 мм [7]. Принята длина шпонки l = 63 мм [7]. Расчётная длина шпонки lp = 63 – 14 = 49 мм. Рабочее напряжение смятия

|

|

|

2T |

2 250 103 |

||

|

см |

|

|

|

|

53,3МПа < [100 МПа]. |

|

|

|||||

|

|

dlp t2 |

50 49 3,8 |

|||

Вывод. Прочность достаточна. Принята шпонка 14 9 63

ГОСТ 23360–78.

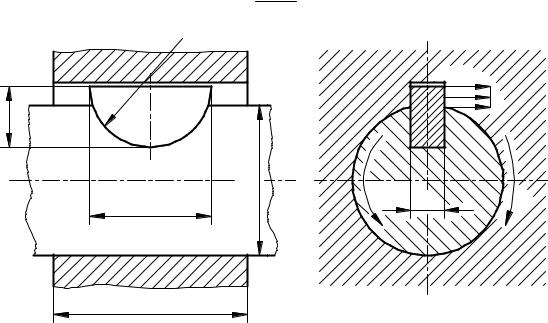

Принцип работы сегментных шпонок (рис. 15.2) подобен принципу работы призматических шпонок. Расчёт на смятие выполняют по формуле

|

|

|

см |

|

2T |

|

|

|

|

d lt2 |

|

h |

d |

ш |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

l |

|

d |

|

|

|

|

|

|

lст |

см . |

(15.4) |

|

|

см |

T |

b |

T |

Рис. 15.2. Соединение сегментной шпонкой

143

Пример 15.2. Подобрать и проверить на прочность шпо-

ночное соединение сегментной шпонкой. Выполнить эскиз соединения и привести обозначение шпонки по ГОСТ 24071.

Исходные данные: диаметр вала d = 30 мм, крутящий момент на валу Т = 200 Н м, допускаемое напряжение [ см] = 150 МПа.

Решение.

Принята по диаметру вала шпонка с размерами: ширина b = = 8 мм, высота h = 11 мм, глубина паза втулки t2 = 3,3 мм, диаметр шпонки dш = 28 мм [7]. Длина шпонки l = dш = 28 мм. Рабочие напряжения смятия

|

|

|

2T 2 200 103 |

|||

|

см |

|

|

|

|

144,3 Мпа < [150 МПа]. |

|

|

|||||

|

|

dlp t2 |

30 28 3,3 |

|||

Вывод. Прочность достаточна. Принята шпонка 8 11 28

ГОСТ 24071–80.

Шлицевые соединения

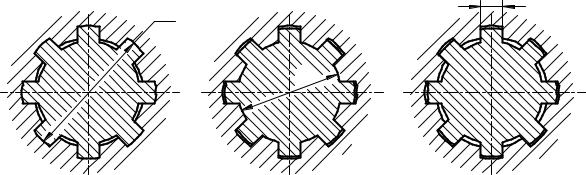

Шлицевое соединение по конструкции является многошпоночным, где призматические шпонки выполнены заодно с валом (рис. 15.3). По форме профиля зубьев различают два основных вида соединений: прямобочные и эвольвентные. Центрирование осуществляют по внешнему D или внутреннему d диаметрам зубьев при обеспечении высокой соосности вала и ступицы, а также по боковым поверхностям зубьев b. Как и шпоночные, шлицевые соединения рассчитывают по напряжениям смятия.

b

a) |

D б) |

в) |

|

|

d |

Рис. 15.3. Соединение прямобочными шлицами

Условие прочности прямобочных шлицев

|

|

|

T |

[ |

|

], |

(15.5) |

|

см |

SFl |

см |

||||||

|

|

|

|

|

144

где l – рабочая длина зубьев; SF – удельный суммарный статический момент площади рабочих поверхностей в мм3/мм; принимается из прил. Т.

Пример 15.3. Подобрать и проверить прямобочное шлице-

вое соединение. Привести обозначение соединения по ГОСТ 1139 при центрировании по внутреннемудиаметруd.

Исходные данные: диаметр вала d = 60 мм, крутящий момент на валу Т = 600 Н м, допускаемое напряжение [ см] = 30 МПа.

Решение.

Длина ступицы l = (1,2…1,5) 60 = 72...90 мм. Принято l = = 80 мм (прил. И). Принято прямобочное шлицевое соединение 8 × 52 × 60 × 10 с числом шлицев z = 8, внутренним диаметром d = 52 мм, наружным диаметром D = 60 мм, шириной шлицев b = 12 мм и удельным суммарным статическим моментом площади рабочих поверхностей SF = 672 мм3/мм (прил. Т). Рабочее напряжение смятия

|

|

|

600 103 |

11,2МПа < [30 МПа]. |

|

см |

672 80 |

||||

|

|

|

Вывод. Прочность достаточна. Принято соединение d – 8 ×

×52H8 / e8 × 60 H10 / a11 × 10F10 / f8 ГОСТ 1139–80.

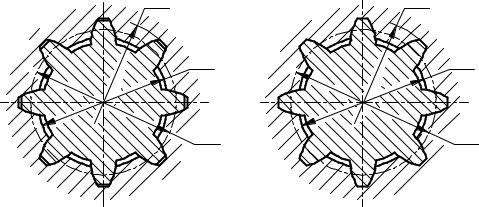

Эвольвентные шлицевые соединения (рис. 15.4) по сравнению

с прямобочными более технологичны, имеют более высокую точность и прочность, меньшую концентрацию напряжений. Условие прочности

|

|

|

2T |

[ |

|

], |

(15.6) |

|

см |

dm zhl |

см |

||||||

|

|

|

|

|

||||

где dm – средний диаметр; |

|

|

|

|

|

|||

dm mz(m – модуль, мм);` |

(15.7) |

|||||||

h – рабочая высота профиля зубьев; |

|

|

|

|

||||

|

|

|

h m; |

|

|

|

(15.8) |

|

– коэффициент, учитывающий неравномерное распределение нагрузки между зубьями и вдоль зубьев; = 0,7…0,8.

Допускаемые напряжения смятия назначают в зависимости от назначения машины и специфики эксплуатации. Значения

145

[ см ] для изделий общего машиностроения и подъёмнотранспортных устройств приведены в прил. У.

a) |

D |

б) |

D |

|

|

||

|

d |

|

d |

|

dср |

|

dср |

Рис. 15.4. Соединение эвольвентными шлицами

Пример 15.4. Подобрать и проверить эвольвентное шлицевое соединение. Привести обозначение соединения по ГОСТ6033–80 при центрировании по боковым сторонам зубьев b.

Исходные данные: наружный диаметр D = 70 мм, крутящий момент на валу Т = 600 Н м, допускаемое напряжение [ см] = = 20 МПа.

Решение.

Длина ступицы l = (1,2…1,5) 70 = 84...105 мм. Принято l = = 90 мм (прил. И). Принято эвольвентное шлицевое соединение с D = 70 мм, модулем m = 3 мм, числом зубьев z = 22 [7].

Средний диаметр dm = 3 22 = 66 мм, рабочая высота профиля h m 3 мм. Рабочее напряжение смятия

|

|

|

2 600 103 |

|

|

см |

|

|

4,1МПа < [20 МПа]. |

|

||||

|

|

66 22 3 90 0,75 |

||

Вывод. Прочность достаточна. Принято соединение 70 × 3 × × 9H / 9g ГОСТ 6033–80.

Коническая зубчатая передача

В коническом зацеплении перекатываются друг по другу на-

чальные конусы. Конические передачи бывают прямозубые, косозубые и с круговым зубом, с межосевым углом = 90°. Как и цилиндрические зубчатые передачи, их рассчитывают по контакт-

146

ным и изгибным напряжениям. Основным расчётным параметром является внешний делительный диаметр колеса de2, прини-

маемый стандартным аналогично межосевому расстоянию цилиндрической зубчатой передачи:

de2 165 3 |

u T2 KH |

, |

(15.9) |

|

|||

|

Н 2 Н |

|

|

где u – передаточное число; T2 – вращающий момент на валу колеса, Н·мм; KH – коэффициент нагрузки; принимать по табл. 10.1 и [7]; Н – коэффициент, учитывающий различную несущую способность конических и цилиндрических прямозубых колёс; для прямозубых конических колёс Н = F = 0,85; для колёс с круговыми зубьями определяют по табл. 15.1.

|

|

|

Таблица 15.1 |

|

Поправочные коэффициенты |

|

|

|

|

|

|

Коэффициент |

Стали I группы |

Стали II группы |

Стали III группы |

|

|

|

|

Н |

1,22 + 0,21u |

0,81 + 0,15u |

1,13 + 0,13u |

F |

0,94 + 0,08u |

0,65 + 0,11u |

0,85 + 0,043u |

При расчёте передачи назначают число зубьев шестерни z1 = = 18...32, число зубьев колеса рассчитывают по формуле

z zu.

2 1

Внешние делительные диаметры

de1 = mte z1; de2 = mte z2.

Внешнее конусное расстояние

R |

de2 |

1 |

1 |

. |

2 |

|

|||

e |

|

u2 |

||

Ширину венца определяют по формуле

b 0,285Re .

Угол при вершине делительного конуса шестерни

1 arctg z1 / z2 .

(15.10)

(15.11)

(15.12)

(15.13)

(15.14)

147

Угол при вершине делительного конуса колеса |

|

|||

2 90 1. |

(15.15) |

|||

Средний торцовый модуль |

|

|

|

|

mtm mte b sin 1 / z1. |

(15.16) |

|||

Среднее конусное расстояние |

|

|||

Rm Re 0,5b. |

(15.17) |

|||

Средние делительные диаметры |

|

|||

dm1 mtm z1; |

dm2 mtm z2. |

(15.18) |

||

Окружное усилие |

2T1 |

|

|

|

F |

. |

(15.19) |

||

|

||||

t |

dm1 |

|

||

Радиальное усилие на шестерне, равное осевому усилию на колесе:

Fr1= Fa2 = Ft tg · cos 1. |

(15.20) |

Осевое усилие на шестерне, равное радиальному усилию на колесе:

Fa1= Fr2 = Ft tg · sin 1. |

(15.21) |

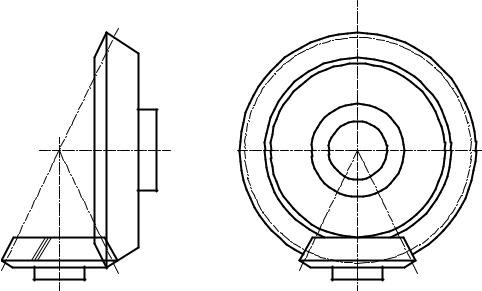

Пример 15.5. Рассчитать и округлить по стандарту внешний делительный диаметр конического ко-

леса. Вычертить кинематическую схему передачи.

Исходные данные: мощность на валу шестерни Р1 = 14 кВт; частоты вращения валов n1 = 960 об/мин, n2 =

=420 об/мин; окружная скорость v =

=8 м/с; допускаемое контактное на-

пряжение [ Н] = 600 МПа; угол наклона = 35º.

Решение.

Кинематическая схема передачи

(рис. 15.5).

Рис. 15.5. Кинематическая схема конической передачи

148

Передаточное число u = n1 / n2 = 960 / 420 = 2,29. Мощность на валу колеса Р2 = Р1η, где η – КПД зубчатой передачи; η = 0,96 (прил. М).

Р2 = 14 · 0,96 = 13,44 кВт.

Вращающий момент на валу колеса

Т2 = 9 550Р2 /n2 = 9 550·13,44 / 420= 306 Н·м = 306 Н·мм.

Принята 8-я степень точности колёс. Приняты коэффициенты: KH – концентрации нагрузки; для консольного расположения

колёс относительно опор KH = 1,3 [7]; KHv – динамической на-

грузки; при v = 5…10 м/с и 8-й степени точности KHv = 1,5 [7]. Коэффициент нагрузки KH = KHβ KHv = 1,3·1,5 = 1,95. Для сталей III

группы коэффициент Н = 0,81 + 0,15u = 0,81 + 0,15·2,29 = 1,15.

Внешний делительный диаметр колеса из расчёта на контактную выносливость

de2 |

|

2,29 306 |

103 1,95 |

мм. |

|

165 3 |

|

|

246 |

||

|

|

||||

|

6002 |

1,15 |

|

||

Ответ. Принято de2 = 250 мм по ГОСТ 2185 (табл. 10.2).

Пример 15.6. Рассчитать геометрические параметры ко-

нической прямозубой зубчатой передачи: средний модуль mtm, число зубьев колеса z2, ширину венца b, углы при вершинах конусов 1 и 2, диаметры делительные: средние – dm1 и dm2 и внешние – de1 и de2. Привести чертёж передачи.

Исходные данные: внешний окружной модуль mte = 5 мм, передаточное число u = 3; число зубьев шестерни z1 = 25.

Решение.

Чертёж передачи (рис. 15.6). Число зубьев колеса

z2 25 3 75.

Внешние делительные диаметры:

de1 = 5·25 = 125 мм; de2 = 5·75 = 375 мм.

Внешнее конусное расстояние

R |

375 |

1 |

1 |

197,64 мм. |

2 |

|

|||

e |

32 |

|

||

149

Рис. 15.6. Чертёж конической передачи

Ширина венца b 0,285 197,64 56,3 мм. Принято b = 56 мм по ГОСТ 6636 (прил. И). Угол при вершине делительного конуса шестерни

1 arctg 25/75 18,43 18 26.

Угол при вершине делительного конуса колеса

2 90 18,43 71,57 71 34 .

Средний торцовый модуль

mtm 3 56 sin18,43 / 25 2,29 мм.

Среднее конусное расстояние

Rm 197,64 0,5 56 169,64 мм.

Средние делительные диаметры:

dm1 2,29 25 57,25 мм; |

dm2 2,29 75 171,73 мм. |

Пример 15.7. Определить усилия в зацеплении конической зубчатой передачи. Показать усилия на эскизе зацепления. Угол зацепления w = 20 .

Исходные данные: мощность на валу шестерни Р1 = 13 кВт; частота вращения шестерни n1 = 350 об/мин, передаточное число u = 2,8; средний делительный диаметр шестерни dm1 = 85 мм; угол наклона = 0º.

150