730

.pdf

кихпараметровсприменениемкритериальнойсистемыВ.И.Верещаги-

на[1].

Согласно предложенной методике воздействие микродобавки на модифицируемый оксид можно оценить по характерной зависимости расположениякатионовдобавоквдиаграмме, построеннойвкоординатах, гдеотносительная разница радиусов катионов соответствующего элемента добавки поотношению к катионумодифицируемогооксида; - разностьихэлектроотрицательностей.

Применительно к системе Mn—Zn— Fe наиболее эффективные модификаторыоказалисьрасположеннымивобластидиаграммысгра-

ницами |

r |

|

0,30 0,45 и |

|

|

|

160 кДж/моль. Можно предположить, |

|||

|

|

|

|

|||||||

|

|

|||||||||

|

|

|

|

r0 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

чтопри |

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

0,3 вполневероятнообразованиетвердыхрастворовмик- |

|||||

|

|

|

||||||||

|

|

|

|

|

||||||

|

|

|

|

r0 |

|

|

|

|

||

родобавки с модифицируемыми оксидами (область неограниченной

растворимости), а при |

|

r |

0,45 — образование микрофаз на повер- |

|

|

||

|

|

r0 |

|

хности микрокристаллов основной фазы; интервал, равный 0,30–0,45, определяет область ограниченной растворимости.

Местонахождениякатионадобавкинадиаграммевблизиединичной силы связи M–О в модифицируемом оксиде ( 160 кДж/моль) предопределяет ослаблениесвязейскислородом, чтовызывает ослабление связеймеждучастицами,микрокристалламииблоками(т.е.научастках, гденаблюдаетсялокализациядобавок).Этоприводит,всвоюочередь, к интенсификациипроцессауплотнениядисперсныхоксидовподдействием сил поверхностного натяжения по механизмузернограничного проскальзываниянаначальныхстадияхспекания.Назавершающихстадиях спекания в этом случае более интенсивнодолжен происходить процесс зернограничной диффузии. Частичное растворение добавок в решетке спекаемого оксида активировало процесс объемной диффузии.

Обработка пористых ферритовых изделий из-за гидрофильности минеральных составляющих текстуры прежде всего сопровождается хорошим смачиванием и прониканием раствора по объемутела за счет капиллярных сил. Приэтоммогутпротекатьпроцессытравлениявещества и ионообменное взаимодействие феррит–раствор.

Атомно-абсорбционныйанализ(спектрофотометрPERKIN-ELMER чувствительностью 0,001 мкг/мл) водных растворов солей до и после обработкивнихпористыхферритовыхобразцоввтечение30–50минпри комнатной температуре (табл. 1) показал незначительное растворение составляющихкомпонентовферритарастворамисолей;большейсклон-

141

ностьюквытравливаниюобладаетмарганец,наименьшей—цинк.Уве- |

|||||||||

личение кислотности раствора повышает химическое взаимодействие |

|||||||||

его с ферритом, причем при использовании чистого раствора кислоты |

|||||||||

вытравливание компонентов происходит в несколько раз интенсивнее, |

|||||||||

чем при обработке раствором соли с близкими значениями рН. |

|

||||||||

|

|

|

|

|

|

|

|

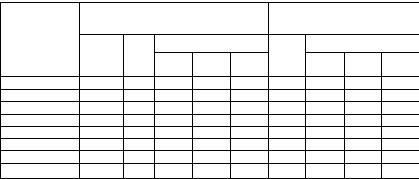

Таблица 1 |

|

|

Раствор соли до обработки образцов |

Раствор соли после обработки |

|||||||

|

|

образцов |

|

||||||

|

|

|

|

|

|

|

|

||

Соль |

концен- |

|

содержание, мкг/мл |

|

содержание, мкг/мл |

||||

|

|

|

|||||||

|

трация, |

pH |

Fe |

Мn |

Zn |

pH |

Fe |

Мn |

Zn |

|

% |

|

|

||||||

VOSO4·3H2O* |

15 |

1,60 |

10,00 |

5,00 |

2,00 |

1,67 |

30,00 |

50,00 |

4,00 |

VOSO4·3H2O |

7,5 |

– |

5,00 |

5,00 |

2,00 |

– |

25,00 |

50,00 |

4,00 |

Zr(NO3)4·5H2O |

20 |

-0,10 |

20,00 |

5,00 |

2,00 |

0,20 |

150,00 |

100,00 |

10,00 |

Sm(NO3)4·6H2O |

20 |

5,45 |

0,30 |

5,00 |

2,00 |

5,45 |

0,30 |

20,00 |

2,00 |

Co(NO3)2·6H2O |

25 |

3,80 |

2,00 |

5,00 |

2,00 |

4,30 |

2,00 |

25,00 |

2,00 |

CuSO4·6H2O |

20 |

4,40 |

10,00 |

5,00 |

2,00 |

4,30 |

10,00 |

25,00 |

2,00 |

H2SO4 |

– |

1,60 |

0,01 |

0,01 |

0,10 |

1,90 |

0,30 |

13,00 |

2,00 |

HNO3 |

– |

-0,35 |

0,20 |

0,02 |

0,10 |

0,30 |

30,00 |

5,00 |

0,50 |

* Содержание ванадия как при однократной,, так и при многократной пропитке |

|||||||||

составило 60 мкг/мл (для определения содержания ванадия 15 %-ный раствор соли |

|||||||||

разбавлен в 500 |

раз). |

|

|

|

|

|

|

|

|

Фиксируемоевысокочувствительнойаппаратуройхимическоевзаимодействие междуферритом и раствором соли посвоему абсолютному значениюиприпринятыхусловияхобработкиявляетсянезначительным. Вытравливаниемарганца, наиболее подверженногоэтомупроцессу, не превышает0,0001%,чтозначительноменьшетребуемогодлясоблюдения стехиометрического состава феррита. При этом ионообменного взаимодействияферрита3000НМСсрастворомсолиVOSO4·3H2Oнеобнаружено.

На основе выполненного исследования выбрана технология модифицированияферритовыхизделий,предусматривающаяпредвари- тельнуютермообработкуобразцовпри600°Свтечение1,5–2ч, обработкупрокаленных пористых изделий в холодном растворесоли в течение 15–30мин, просушиваниепропитанныхизделийпринормальныхусловияхи последующееих спекание.

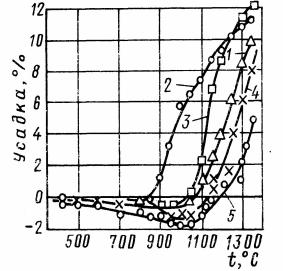

Аномальный ход кривых усадкиобразцов (рис. 2), модифицированных V2O5 и Bi2O3, по сравнению с другими модификаторами и контрольной партией, свидетельствует, что процессы деферритизации при спекании практически отсутствуют. Этому способствует образование легкоплавкихэвтектикмодификаторовV2O5 иBi2O3 вместесосновными

142

оксидамиферрита,преждевсегосFe2O3,чтопредотвращаетихфазовый распад.

Рис. 2. Спекание модифицированного феррита 3000 НМС (содержание добавок в молярных долях):

1— контрольный; 2 — 0,6 % V2O5; 3 — 0,1 % Bi2O3; 4 — 0,6 % ZrO2; 5 — 0,6 % Sm2O3

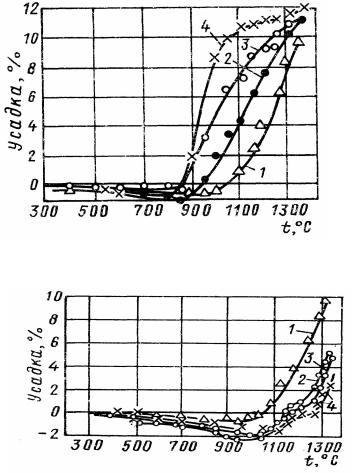

УвеличениесодержанияV2O5 от0,2до1,2%(молярнаядоля)усиливаетпроцессспекания(рис.3). Замедлениепроцессаспекания(см.рис. 2 и 4) модификатором Sm2O3, видимо, связано с большим значением ионного радиуса Sm3+ (0,113 нм по Гольдшмидту), что предопределяет расположение добавки по границам зерен и препятствует их росту.

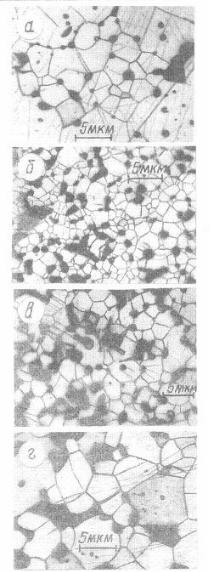

Микродобавкипо-разномувлияют на формированиемикроструктуры и связанные с ней свойства феррита [2]. Микроструктура феррита с добавкойSm2Озравномерная,мелкокристаллическаясосредним разме- ромзерен7–10мкмивнутрикристаллическойпористостью0,5 %(рис. 5). Феррит, модифицированный ZrO2, при тех же условиях имеет крупнокристаллическую структуру со средним размером зерен 100 мкм и большойвнутризерновойпористостью(9%).Различноевлияниенаформирование микроструктуры добавок первой группы объясняется, вероятно, разными значениями ионных радиусов добавок Sm3+, Zr4+.

Характермикроструктурыобразцовсмодификаторамивторойгруппымаломеняетсяотвидадобавки. Болееоднороднаяпоразмерамзерен формируется структура у ферритов с добавками CuO, CaO и менее однородная - уферритов с модификаторами SnO2, In2O3 (см. рис. 5, в).

143

Рис. 3. Влияние добавки V205 (молярное содержание) на спекание

3000 НМС:

1 — контрольный; 2 — 0,2%; 3 — 0,6%; 4 — 1,0%

Рис. 4. Влияние добавки Sm2O3 (молярное содержание) на спекание феррита 3000 НМС:

1 — контрольный; 2 — 0,2 %; 3 — 0,6 %; 4 — 1,4%

МикроструктураобразцовсмодификаторомV2O5 крупнозернистая, однородная по размерам зерен (средний размер 40–50 мкм) с внутрикристаллической пористостью 1–3 % (см. рис. 5, г). Структура образцовсдобавкойBi2O3неоднороднаяпоразмерузерен,наблюдается вторичнаярекристаллизация.

Электромагнитные и физико-механические свойства модифицированныхферритовприведенывтабл.2.Наиболееблагоприятноевлияние намагнитныеипрочностныесвойстваобразцовоказываетдобавкаV2O5.

144

Рис. 5. Микроструктура модифицированного добавками (молярное содержание) феррита 3000 НМС:

а — контрольный; б — 0,6 % Sm2О3; в — 0,6 % CuO; г — 1,0 % V2O5

145

Таблица 2

|

|

Изменение свойств феррита по |

Микроструктура |

|||

|

Молярное |

отношению к контрольным |

||||

|

образцов |

|||||

|

содержание |

|

образцам, % |

|

||

|

|

|

|

|

||

Оксид |

добавки, |

магнитные |

магнитная |

прочность |

диаметр |

пористость, |

|

% |

потери |

проницае- |

|||

|

|

мость |

/ |

зерен, мкм |

% |

|

|

|

W/W |

||||

|

|

/ |

|

|

|

|

|

|

|

|

|

|

|

СаО |

0,72 |

+23 |

-19 |

+40* |

20 |

10 |

CuO |

0,40 |

-12 |

+4 |

+20* |

45 |

12 |

|

0,80 |

-7 |

-12 |

+18* |

28 |

11 |

CoO |

0,50 |

+73 |

-44 |

+45* |

31 |

5 |

In2O3 |

0,28 |

-4 |

+10 |

+30 |

80 |

8 |

|

1,02 |

-33 |

+37 |

+13 |

60 |

10 |

Sm2O3 |

0,30 |

+13 |

+5 |

– |

13 |

7 |

|

0,90 |

+41 |

-20 |

+70 |

7 |

10 |

ZrO2 |

0,20 |

+112 |

-44 |

+60* |

60 |

11 |

|

0,40 |

+102 |

-45 |

+60* |

100 |

10 |

Bi2O3 |

0,10 |

+13 |

-8 |

+78 |

35 |

8 |

V2O5 |

0,15 |

-18 |

+21 |

+40 |

40 |

6 |

|

0,40 |

+5 |

+10 |

+76 |

55 |

5 |

|

0,70 |

+18 |

-10 |

+80 |

70 |

6 |

* Образцы испытаны на сжатие, остальные — на изгиб.

Гибкость и надежность технологического процесса получения ферритовыхизделийметодоммодифицированияиз водныхрастворовсолей различныхэлементовиихкомпозицийпозволяетуправлятьпроцессами формированиямикроструктурыизделиинастадииспеканияипридавать им необходимыесвойства.

Литература

1.Верещагин В.И. Структурно-энергетические критерии модифицирования

микродобавками керамических материалов системы MgO–Al2O3–SiO2: Автореф. дис. ... д-ра техн. наук. ЛТИ, 1982. 36 с.

2.Горелик С.С., Бабич З.А., Летюк В.М. Формирование микроструктуры и

свойств ферритов в процессе рекристаллизации. М.: Металлургия, 1984. 110 с.

146

4.2.ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ МОДИФИЦИРУЮЩЕГО

ДЕЙСТВИЯ ДОБАВОК В Мn-Zn-ФЕРРИТАХ*

Взаимодействие вводимых добавок с основой керамического материала может сопровождаться различными процессами:

—образованиемизовалентныхилигетеровалентныхтвердыхрастворов с малодефектной или дефектной структурой возникающих фаз;

—изменением состава и свойств межзеренной прослойки между кристаллитами основной фазы;

—сегрегациейдобавокнаповерхностизеренкристаллическойфазы

собразованием новых соединений;

—образованием легкоплавкихмикрорасплавоввсистеме:основная фаза-добавка.

В зависимости от проявления того или иного вида взаимодействия добавкисосновойкерамикиопределяется эффектеедействиянареальную структуру и целевые свойства.

При разработке критериальной системы оценки предпочтительных добавок применительно к шпинельной керамики (система МnО-ZnО-

Fe2O3) нами были использованы соотношения кристаллохимических и энергетическихпоказателеймеждумодифицируемымимодифицирующим оксидами. При выяснении механизма действия добавок учитываласьвероятностьобразованиянеравновесныхдефектов(вакансий, дислокаций) в поликристаллах и на основе анализа диаграммы состояния исследуемой системыоценивалась возможностьвозникновениямикрорасплавов.

Теоретическийпрогнозпредпочтительныхдобавокбылосуществлен поихфизическим ихимическимпараметрам,приэтомбылаприменена графическая форма оценки добавок на диаграммах в координаторах: разность электроотрицательностей и относительная разница радиусов катионов[1]. Установлено,чтоточки,характеризующиекатионыэффективныхдобавок,располагаютсяпреимущественновзонедиаграммы,где разности электроотрицательностей приближаются к величине единичнойсилысвязи М–Овмодифицированном оксиде, апогоризонтальной координате — в области неограниченной растворимости (рис. 1). Результаты прогнозов имеют удовлетворительное совпадение с экспериментальнымиданными.

Выполненный анализ имеющихся диаграмм состояния систем, со-

держащихосновныекомпоненты(МnО,ZnО,Fe2O3)марганец-цинковых ферритов,ивыбранныхдобавокпоказывает,чтотольконемногиеизних, напримерV2O5,Li2O,Вi2O3,СаО,могутбытьпотенциальнымикомпонен-

*Плетнев П.М., Федоров В.Е. Пятая Всеросс. науч. конф. «Оксиды. Физ.-хим. Свойства», г. Екатеринбург, 2000. С. 531–533.

147

тамидляобразованиярасплавапритемпературахниже1300°С. Особый интересвызываетоксидванадия,длякоторогоэвтектическиетемперату- рывсистемах:V2O5-ZnО;V2O5-Fe2O3непревышают700°С.

Рис. 1. Диаграмма критериальной оценки по выбору добавок для оксидов: MnO, NiO, ZnO, FeO

Результатыпроведенногоанализалегливосновуэкспериментальных исследований.Учитываямалыеколичествавводимыхдобавок(от0,05до 1,0 мас. %) и требуемую высокую гомогенность их распределения по объемуматериала,привведениидобавокиспользовалсяметодобработки ферритизованной шихты или отформованных изделий водными растворами солей.

Превалирующими процессами взаимодействия ферритовой композициисхолоднымираствораминитратовисульфатов(поданнымхими- ческогоиатомно-адсорбционногоанализов) являютсякапиллярноенасыщениеифизическаяадсорбция;рольионногообменаприэтом незначительна.

Похарактерувлияниянапроцессеспеканияиформированиемикро- структурыМn-Zn-ферритов(напримеремарки3000НМС)модификато- ры можноразделить на три группы [2]:

—ухудшающиеспекание— ZrO2, Sm2O3, Nd2 O3;

—маловлияющиена спекание— СuО, СаО, In2O3, SnO2;

148

—активноинтенсифицирующиеспекание— V2O5, Вi2O3. Наиболее эффективно действуют на образование микроструктуры

ферритадобавкиSm2O3,Nd2O3, ZrO2 иV205.ДобавкаZrO2способствует образованию крупнокристаллической неравномерной структуры феррита, а оксидыредкоземельных элементов— Sm2O3 и Nd2O3— эффективно влияют на торможение рекристаллизационного роста зерен Мn- Zn-ферритами. Ихдействиесвязано с«блокировочным»эффектом сегрегированныхинертныхоксидов(ZrO2)илиобразующихсянаповерхности зерен феррита соединений с иной, чем ушпинели, структурой типа граната, перовскита(Sm2O3 Nd2O3).ДобавкиV2O5, Вi2О3 способствуют образованиюнизкотемпературногорасплава, засчетчегорезкоускоряется уплотнение материала по механизмумежграничного проскальзывания.

Наиболее однородной (с размером зерен 30–60 мм), малопористой (неболее5–7 %),счеткойогранкойкристалловхарактеризуетсямикроструктура феррита, легированного добавкой ванадия. В этом случае образующийся низкотемпературный расплав с добавкой V2O5обладает уникальным сочетанием физико-химических свойств (вязкостью, смачиванием, поверхностным натяжением и др.), что обеспечивает благоприятные условия для формирования малонапряженной структуры феррита. Сформировавшееся микроструктураи субструктура, включая ее доменный характер, в значительной мере определяет весь комплекс физико-механическихиэлектромагнитныхпараметровматериала.Ком- плексное применение добавок V2O5+СоO позволяет получить высокоплотный, прочный и термостабильный Мn-Zn-феррит.

Внедрение разработанных Мn-Zn-ферритов, модифицированных добавкамиV2O5+СоО, впроизводственавигационныхприборовобеспечило повышениеих техническогоуровня и в определенной мере позволило решить проблему по созданию прецизионных ферритов нового класса.

149

УДК 541.182 : 621.318.1

4.3.ЛАЗЕРНАЯ ГРАНУЛОМЕТРИЯ ПОРОШКОВ ПРИ

ПОЛУЧЕНИИ Mn-Zn-ФЕРРИТОВ*

Для определения гранулометрического состава шихты, используемой при получении изделий из Mn-Zn-ферритов использован метод дифракции лазерного излучения. Показано, что при увеличении содержания в ферритизованной шихте количества фракций с размером зерен менее 4 мкм увеличивается степень ферритизации шихты, возрастает намагниченность и температура спекания материала. Дополнительная термообработка шихты на воздухе при температуре 700–900 оС с последующим измельчением позволяет улучшить спекание и свойства изделий, однако термообработка при 1000–1100 оС приводит к получению порошка с преобладанием фракций более 4 мкм, спекание которого затруднено.

Изготовлениекерамическихизделий, втомчислеферритов, предусматривает получениешихты в видепорошка, формованиеизделий и их последующее спекание. Протекание твердофазных реакций, фазовых превращений, плотноеспеканиеизделийвомногом определяется свойствами исходных порошков, преждевсегоих дисперсностью. При этом важен не только средний размер частиц порошка (или его удельная поверхность), но и гранулометрический егосостав, распределениечастиц по фракциям.

Втехникеиспользуютразличныеметодыопределениядисперсности материалов[1–5]:ситовойанализ;микроскопическиеизмерения,вклю- чая оптическую и электронную микроскопию; определение газопроницаемостислояматериала;адсорбционныеметоды;импульсныеметоды (Коултера и др.). Большие возможности обеспечивает использование лазерныхметодов[4,5].

Вданной работе использован лазерный анализатор дисперсности типаPRO-7000фирмыSeishinEnterpriseCo.,LTD,Tokyo,которыйобес-

печиваетпроведениеизмеренийразмеровчастицвпределах1–192мкм по16интерваламзначений.Получаемыезначенияявляютсярезультатом не менее, чем 320 непрерывно повторяющихся измерений, производимых фотодетекторами в течение 30 с, что обеспечивает их высокую точность и воспроизводимость.

Объектом исследованияявляласьMn-Zn-ферритоваякерамикамар-

ки3000НМС[6],имеющаясостав,мас.%:71,3±0,3Fe2O3;19,8±0,3MnO; 7,6±0,2ZnO;0,9±0,1NiO.Ееначальнаямагнитнаяпроницаемостьсоставляет3000±500,температураКюри200 оС.Использованиеприполучении ферритизованнойшихтыэтогоматериаламетодомсовместногоосажде-

*Плетнев П.М., Новикова Н.И., Лиенко В.А., Бердов Г.И. Материаловедение. 2005. № 2. С. 11–15.

150