730

.pdfПриведенныевтабл. 2результаты светопропусканияразличныхмароккерамикисвидетельствуютовыраженнойизбирательнойспособностикпоглощениювзависимостиотспектраизлучения. Так,дляалюмо- оксиднойкерамикимаркиА-995,структуракоторойпрактическиполно- стьюсложенаиз кристалловкорунда,измененияпоказателяпоглощения света взависимости от спектральной характеристикиизлучателя могут составлять от450м–1 до180 м–1.

|

|

|

|

|

|

|

Таблица 2 |

|

Результаты светопропускания алюмооксидной керамики |

||||||

|

|

|

|

различных марок |

|

|

|

|

|

|

|

|

|

|

|

Свето- |

|

|

|

Спектр излучателя – лампа накаливания |

|||

про- |

|

Марка керамики |

сплошной |

светофильтр |

светофильтр |

светофильтр |

|

|

( = 400 |

СЗС-7 |

ЖЗС-9 |

ОС-11 |

|||

пускание |

|

|

|||||

|

|

780 нм) |

( 560 нм) |

( = 500 580нм) |

( 560нм) |

||

|

|

|

|

||||

-1 |

|

|

А-995 |

194 |

395 |

449 |

180 |

м |

|

|

(h = 7,0 мм) |

||||

поглощенияПоказатель, |

|

|

|

|

|

|

|

|

Алюмооксидная |

ВК95-1 |

335 |

598 |

839 |

470 |

|

|

(h = 2,6 мм) |

||||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

22XC |

961 |

2513 |

3362 |

1398 |

|

|

|

(h = 1,4 мм) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У алюмооксидной керамики ВК95-1 показатель поглощения колеблется от335 до840, аукерамики22ХС сдобавлением Cr2O3 и MnO – от 960до3360.Важнымявляетсятотфакт,чтодлявсехисследуемыхкерамических образцов в диапазоне излучения = 500 570 нм (светофильтр ЖЗС-9)наблюдаетсямаксимумпоглощения.

Влияниеструктурыифазовогосостава(см. табл. 2)керамикипроявляется особенно четко при сравнении результатов светопропускания различныхмарокалюмооксиднойкерамикиА-995иВК95-1. Структура керамикимарокА-995иВК95-1отличаетсятем, чтоструктуракерамики А-995 является однофазной ( – Al2O3), а в керамике ВК95-1 наряду с корундом присутствует магний – алюмосиликатная стеклофаза в количестведо7 %. ПоэтомуповышенноесветопропусканиекерамикиА-995 обусловлено ее однофазным кристаллическим строением с небольшим содержанием пор. Меньшая светопропускная способность керамики ВК95-1 связана с ее мелкозернистым строением корунда, наличием стеклофазы и большей пористостью.

Большоезначениепоказателяпоглощенияалюмооксиднойкерамики 22ХСобусловленовлияниемкрасящихсядобавок(Cr2O3,MnO),вводимыхвсостав материала.

51

Заключение

Таким образом, установленныеструктурныеособенности алюмооксидной керамики ВК95-1 от температуры обжига образцов согласуется срезультатами ихсветопропускания, чтопозволяет рассматриватьсветопропусканиекаккомплекснуюхарактеристикуприисследованиипроцессовспеканиякерамическихматериаловиконтролякачестваготовых изделий. Достоинствами светопропусканияявляются высокаячувствительность к происходящим структурным изменениям материала, безопасностьиспользованияивозможностьсозданияизмерительныхсредств неразрушающего контроля качества различных светорассеивающих материаловиизделий.

Литература

1.Рубашов М.А., Бердов Г.И., Гаврилов В.Н. и др. Термостойкие диэлектрики

иих спаи с металлами в новой технике. М.: Атомиздат, 1980. 246 с.

2.Лиенко В.А., Бердов Г.И. и др. Улучшение структуры и свойств алюмооксид-

ной керамики // Стекло и керамика. 1989. № 7. С. 19–20.

3.Дегтярева Э.В. Микроструктура прозрачной поликристаллической корундовой керамики и ее взаимодействие с просвечиваемостью / Неорганические материалы. 1967. Т. III. № 12.

4.Бердов Г.И., Плетнев П.М. и др. Неразрушающий оптический контроль качества керамических изделий // Электронная техника. Сер. «Технология, организация производства и оборудования», 1979. Вып. 2. С. 1–6.

5.Бердов Г.И., Плетнев П.М. и др. Неразрушающий контроль качества керамических изделий оптическим методом // Стекло и керамика. М.: Стройиздат, 1988. Вып. 8. С. 17–18.

6.Зисман Г.А., Тодес О.М. Курс общей физики. 6-е изд. М.: Наука, 1980. Т. 3

496 с.

1.6.ВАКУУМНО-ПЛОТНАЯ ФОРСТЕРИТОВАЯ КЕРАМИКА СО СТРОНЦИЙ-АЛЮМОСИЛИКАТНОЙ СТЕКЛОФАЗОЙ*

Исследованы свойствавакуумно-плотнойфорстеритовой керамики, всоставкоторойвводилиуглекислыйстронций, чтообеспечивалополучениестеклофазы стронцийалюмосиликатногосостава. Показаны преимущества такой керамики перед материалами, имеющими барийалюмосиликатную стеклофазу: более низкая (на 30–50° С) температура и расширенныйинтервалспекания, высокаяпрочностьинадежностьспаев с титаном.

Свойства вакуумноплотной форстеритовой керамики, широко применяемой в электронной технике для спаев с титаном, в значительной

* Бердов Г.И., Плетнев П.М., Усов П.Г., Верещагин В.И., Шильцина А.Д. Вакуум- но-плотная форстеритовая керамика со стронцийалюмосиликатной стеклофазой // «Электронная техника». Сер. «Материалы». 1974. Вып. 3. С. 73–79.

52

степени зависят от состава его стеклофазы. В отечественных [1–3] и зарубежных [4–6] составах вакуумноплотной форстеритовой керамики стеклофаза имеет преимущественно барийалюмосиликатный состав. Стеклофаза такого состава обеспечивает хорошее сочетание свойств материала.Приэтомважнуюрольвформированиисвойствстеклофазы играет окись бария. Обычно используемые соотношения окислов BaO:Al2O3:SiO2 обеспечиваютполучениевакуумноплотныхизделийпри приемлемыхтемпературахобжига.

Возрастающиетребованияквакуумноплотнымкерамическим материалам, в частности к форстеритовой керамике, определяют необходимостьразработкиновыхсоставовсулучшеннымисвойствами.Однимиз путей совершенствованияфорстеритовой керамикиявляется использование новых составов стеклофазы. Среди окислов щелочноземельных элементов, которыемогутположительновлиятьнасвойствакерамическогоматериала,необходимовыделитьокисьстронция,влияниекоторой насвойствастеколбылоизученоглавнымобразомвпоследниегоды[7]. При этом было установлено, что окись стронция способствует улучшениюрядаважныхсвойствстекол:уменьшаеткристаллизационнуюспособностьивязкость, удлиняеттемпературныйинтервалполитогообжига, снижает его конечную температуру и т.д.

Представляет интерес исследование вакуумноплотной форстеритовой керамики состронцийсодержащей стеклофазой, использованиекоторой может обеспечить улучшение свойств материала.

Исследованные составы керамики

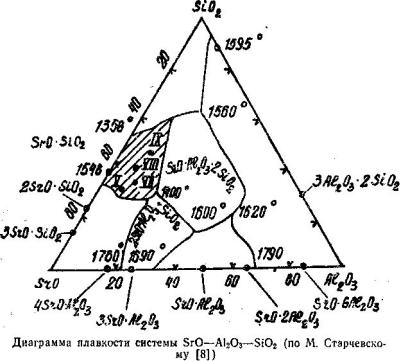

Соотношения окислов SrO : Аl2O3: SiO2 в составе стеклофазы были взятывполекристаллизациисиликатастронция(вобластинизкотемпературных изотерм) в соответствии с диаграммой состояния тройной системыSrO–Al2O3–SiO2 —составыV, VII,VIII,IX(см. рисунок).

При составлении шихты керамики в качестве основных исходных материаловиспользовалиобогащенныйталькАлгуйскогоместорождения[9]иокисьмагния«осажденную»марки«Ч»или«ЧДА».Вкачестве стеклообразующих компонентов применяли бентонит Огланлинского месторождения и карбонат стронция.

Количествокомпонентовустанавливалиизрасчетаполучениявгото- вомматериале88–93 %кристаллическойфазы(Mg2SiO4)и12–7%стек- лофазы(табл. 1).

При условии, что в исследуемых керамических материалах должна присутствовать лишь одна кристаллическая фаза (форстерит), количество которой определяется по полному связыванию введенной окиси магния,былирассчитанысоставыстеклофазыэкспериментальныхматериалови их основныесвойства(табл. 2, 3).

53

Расчет,выполненныйпометодикеА.А.Аппена[10],показывает, что КТРстекла,равный(100–127)·10-7,1/°С,имеетпрактическиполноесогла- сованиесКТРфорстерита, чтоявляетсянеобходимымусловием получения ненапряженной структуры керамики. С увеличением содержания SrO в алюмосиликатном стекле при соответствующем уменьшении содержанияSiO2происходитвозрастаниеКТР,КМС,значениядругихпараметров остаются практически неизменными.

Изделия и образцы из экспериментальных составов керамики были изготовленыпоспековойтехнологиисвыполнениемследующихосновныхопераций:

—мокрый помол шихты доостатка на сите063 не более0,5 %;

—гранулированиеизмельченнойгомогонезированнойшихтыпосле обезвоживания(влажность15–20 %);

—обжиг гранул по режиму: скорость нагрева 150–200 °С/ч до температурыобжига1300–1320 °С;

—измельчениеспеченныхгранул(спека)сдобавкойповерхностно-

активного вещества — олеиновой кислоты (0,4 вес. %) до суммарной поверхности5000–5500см2/г;

54

—приготовлениелитейногошликера(свведением 12,5%парафина)

иоформление изделий методом горячего литья под давлением;

—предварительный обжиг изделий на воздухе в течение 16–18 ч с максимальнойтемпературой 900–1000°С взасыпкеиз глинозема;

—окончательныйобжигизделийвокислительнойсредепорежиму: скоростьнагрева150–200°С/ч,температураобжига1250–1350°С.

Таблица 1

Состав шихты и расчетное содержание окислов в экспериментальных составах керамики

|

|

|

|

Шифр состава |

|

|

Компонент шихты |

1*ЛФA-1 |

ЛФА-V |

ЛФА-VII |

ЛФА-VIII |

ЛФА-1Х |

|

|

|

|

|

|

|

|

|

|

|

Состав шихты, мас. % |

|

||

|

|

|

|

|

|

|

Тальк алгуйский |

56,0 |

|

57,0 |

58,3 |

56,6 |

55,1 |

(обогащенный) |

|

|

|

|

|

|

Окись магния «осажденная» |

30,6 |

|

31,6 |

32,3 |

30,9 |

30,1 |

марки «ЧДА» или «Ч», МРТУ |

|

|||||

6–09–3391–67 |

|

|

|

|

|

|

Бентонит огланлинский, 1 |

6,2 |

|

4,1 |

4,2 |

5,2 |

7,2 |

сорт, ГОСТ 7032–54 |

|

|

|

|

|

|

ВаСОз, марка «Ч», ГОСТ |

7,2 |

|

– |

– |

– |

– |

4158–65 |

|

|||||

|

|

|

|

|

|

|

SrC03, марка «ЧДА», МРТУ |

– |

|

7,3 |

5,2 |

7,3 |

7,6 |

6-09–4061–67 |

|

|||||

|

|

|

|

|

|

|

Расчетное содержание окислов, мас. % |

|

|||||

|

|

|

|

|

|

|

SiO2 |

42,0 |

|

41,6 |

42,0 |

42,2 |

42,7 |

MgO |

50,7 |

|

52,0 |

53,2 |

51,2 |

50,1 |

|

|

|

|

|

|

|

А12O3 |

1,0 |

|

0,6 |

0,7 |

0,9 |

1,2 |

ВаО |

5,8 |

|

— |

— |

— |

— |

|

|

|

|

|

|

|

SrO |

— |

|

5,4 |

3,8 |

5,3 |

5,6 |

|

|

|

|

|

|

|

Другие окислы |

0,5 |

|

0,4 |

0,3 |

0,4 |

0,4 |

(CaO, Fe2O3, K2O, Na2O, ТiO2) |

|

|||||

|

|

|

|

|

|

|

* Состав 1 керамики марки ЛФА-1 приведен для сравнения [9].

55

Таблица 2

Соотношение фаз и расчетный состав стеклофазы экспериментальных составов керамики

|

Шифр состава |

|

|

Содержание фаз, % |

|

|

Содержание окислов, мас. % |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

другие |

|

|

|

керамики |

|

кристаллофаза |

|

стеклофаза |

|

SiO2 |

Al2O3 |

ВаО |

|

SrO |

|

|||

|

|

|

|

|

окислы |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

ЛФА-1 |

|

88 |

|

12 |

35,5 |

8,8 |

51,3 |

|

– |

4,4 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ЛФА-V |

|

90 |

|

10 |

27,8 |

6,7 |

|

– |

|

60,0 |

5,5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ЛФА-VII |

|

93 |

|

7 |

28,4 |

10,4 |

|

– |

|

56,7 |

4,5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ЛФА-VIII |

|

90 |

|

10 |

36,6 |

8,6 |

|

– |

|

51,0 |

3,8 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ЛФА-IХ |

|

88 |

|

12 |

42,0 |

9,7 |

|

– |

|

45,1 |

3,2 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

Расчетные свойства стронцийалюмосиликатной стеклофазы |

||||||||||||||

|

|

|

|

исследованных составов |

керамики |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свойства стеклофазы |

|

|

Состав керамики, мас. % |

|

|

|

||||||||

|

ЛФА-1 |

ЛФА-V |

|

ЛФА-VII |

|

ЛФА-VIII |

ЛФА-IХ |

||||||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КТРx107, 1/°С |

|

102,0 |

|

126,0 |

|

121,0 |

|

114,0 |

109,0 |

|

||||

|

(20–400°С) |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Модуль упругости |

|

8,6 |

|

10,1 |

|

10,2 |

|

10,1 |

10,3 |

|

||||

|

E·10-3, кг/мм2 |

|

|

|

|

|

|||||||||

|

Поверхностное |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

натяжение при |

|

405,0 |

|

492,0 |

|

495,0 |

|

495,0 |

496,0 |

|

||||

|

1300 °С, дин/см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

молекулярного |

|

1,9 |

|

2,1 |

|

1,8 |

|

1,4 |

|

1,1 |

|

|||

|

соотношения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Свойствакерамическихматериаловсостронцийалюмосиликатной стеклофазой

Интенсивное спекание керамических материалов со стронцийалюмосиликатной стеклофазой происходит в интервале температур 1050–1300 °С. Объемная масса, усадка керамики состронцийсодержащей стеклофазой достигают максимальных значений при температуре 1275–1300°С,втовремякаккерамикисбарийсодержащейстеклофазой— при1325–1350°С.

Интервалспекшегосясостоянияизделийизфорстеритовойкерамики со стронцийсодержащей стеклофазой шире, чем укерамики с барийсодержащейстеклофазой, исоставляетот 30до60°С.

Петрографический анализ, выполненный в иммерсии и аншлифах, показал, что структуракерамики составов V иVIII однородна, встреча- ютсязернанеправильнойформы,реже—таблитчатые. Максимальный

56

размер зерен 16 4 мкм. Количество их в керамике не превышает 3 %. Средний размерзерен 6–7 мкм, ихпоказатели преломления: Nд=1,670, Np= 1,635. Стеклофаза равномернораспределена ибольшей частью обволакивает тонкой пленкой зерна форстерита. Содержание стекла со- ставляет15–20%,егопоказательпреломленияNcp =l,540 ± 0,01.

ДлясоставовVII, IXхарактернаболеекрупнаякристаллизацияфор- стерита(размерзерен7–10мкм)инеоднородностьструктуры,чтобыло обусловлено слишком высокой температурой обжига массы на спек (1320 °С). Следуетотметить, чтобольшинствосоставовимеловысокую плотность, содержание пор не более 3–5%.

Анализ рентгенограмм показывает, что структура исследованных составов керамики представлена в основном форстеритом. Однако в ряде случаев обнаружена дополнительная линия с межплоскостным расстоянием d = 3,27. Очевидно, она относится к силикатам стронция.

Сравнивалисвойстваисследуемыхсоставовкерамикиифорстерито- войкерамикисоставаЛФА-1сбарийсодержащейстеклофазой[9](табл. 4).

Плотностькерамикиисследованныхсоставовдостаточновысока(3,05– 3,07 г/см3). Исключением был состав VII, у которого недостаточное количестворасплавазатруднилоспекание. Прочностьпри статическом изгибе плотноспеченных образцов высокая, при этом для составов V и VIIIеезначениевыше,чемукерамикисбарийсодержащейстеклофазой.

КТР керамики и титана хорошо согласуются. Значения КТР исследованных составов различаются несущественно. Форстеритовая керамика со стронцийалюмосиликатной стеклофазой обладает высокими диэлектрическимисвойствами.Изменениетангенсаугладиэлектрическихпотерьидиэлектрическойпроницаемостисповышением температуры аналогично изменению этих свойств керамики с барийалюмосиликатнойстеклофазой.

Важным достоинством форстеритовой керамики со стронцийсодержащей стеклофазой является хорошеекачествоспаев ститаном.

Прочность при статическом изгибе образцов-трубочек из керамики составов V, VIII, спаянных через титановую шайбу с помощью медно- никелевогоприпоя,составляла1000–1300кг/см2,чтона20–30%превы- шаетпрочностьобразцовспаевститаномкерамикисбарийсодержащей стеклофазой.

Изоляторы из керамики со стронцийсодержащей стеклофазой [11] были опробованы в производстве титанокерамических ламп, при этом отмеченоснижениебракапонатеканиюпосравнениюслампами, имеющими изоляторы из керамики с барийсодержащей стеклофазой.

Опытныетитанокерамическиелампысохранилигерметичностьоболочки послевоздействия 2000 термоциклов сизменением температуры

57

от20до600°Ссохлаждениемнавоздухе;выдержалииспытаниявкамере влаги(температура40±2°С,влажность96–98 %)втечение5000ч.

Таблица 4

Свойства форстеритовой керамики со стронцийалюмосиликатной стеклофазой

Свойства |

|

Шифр состава керамики |

|

|||

ЛфА-I |

ЛфА-V |

ЛфА-VII |

ЛфА-VIII |

ЛфА-IХ |

||

|

||||||

|

|

|

|

|

|

|

Температура спекания, °С |

1340 |

1310 |

1350 |

1300 |

1280 |

|

|

|

|

|

|

|

|

Интервал спекшегося |

30–40 |

30–50 |

– |

40–60 |

40–50 |

|

состояния, °С |

||||||

|

|

|

|

|

||

Объемная масса, г/см3 |

3,08 |

3,07 |

3,0 |

3,07 |

3,05 |

|

Водопоглощение, % |

0 |

0 |

0,02 |

0 |

0 |

|

Прочность керамики при |

1650 |

1740 |

1300 |

1800 |

1680 |

|

статическом изгибе, кг/см2 |

||||||

|

|

|

|

|

|

|

Прочность при изгибе |

750–900 |

1000–1300 |

800–950 |

1000–1200 |

800–950 |

|

спая керамики с титаном, |

||||||

кг/см2 |

|

|

|

|

|

|

КТР·106 (1/°С) в |

|

|

|

|

|

|

интервале температур, °С: |

8,3 |

8,3 |

8,0 |

8,0 |

8,1 |

|

20–200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

20–500 |

9,5 |

9,4 |

9,2 |

9,0 |

9,2 |

|

20–900 |

10,5 |

10,6 |

10,2 |

10,6 |

10,4 |

|

tg 104 на частоте 1 Мгц, |

2 |

2 |

2 |

2 |

3 |

|

при температуре, °С: 20 |

||||||

|

|

|

|

|

|

|

300 |

10 |

12 |

– |

10 |

– |

|

500 |

100 |

80 |

– |

110 |

70 |

|

на частоте 1 МГц при |

6,7 |

6,7 |

6,4 |

7,0 |

6,4 |

|

температуре, °С: 20 |

||||||

|

|

|

|

|

||

300 |

6,8 |

6,9 |

6,7 |

7,1 |

6,8 |

|

|

|

|

|

|

|

|

500 |

7,2 |

7,2 |

– |

7,2 |

7,0 |

|

|

|

|

|

|

|

|

v (Ом·см) при |

4·1013 |

5 ·1013 |

– |

5 ·1013 |

5 ·1013 |

|

температуре, °С: 300 |

||||||

500 |

4 ·1012 |

2 · 1012 |

– |

3 · 1012 |

5 ·1012 |

|

Выводы

Вакуумно-плотная форстеритовая керамика со стронцийалюмосиликатной стеклофазой обладает рядом преимуществ по сравнению с керамикой, имеющей барийалюмосиликатную стеклофазу:

—температура ее спекания ниже на 30–50 °С;

—шире интервал спекшегося состояния изделий;

—выше прочность спаев с титаном.

58

Форстеритовая керамика со стронцийалюмосиликатной стеклофазой обеспечивает высокую надежность в спаях с титаном и может быть рекомендована для использования в вакуумноплотных оболочках приборов(составыV, VIII).

Литература

1.Бердов Г.И., Грисюк М.Г., Коган X.Б., Мадриченко Г.Ф. Электроника, 1959.

№4. С. 27.

2.Казанцева И.Е., Кириллова Г.К., Полякова Н.Л. «Электроника», 1959. № 4. С. 21.

3.Корпачев М.Г., Таборский В.И., Богинская Н.П. «Электронная техника». Сер. «ПУЛ», 1966. Вып. 3, 4. С. 102.

4.Navias L. «J. Amer. Ceram. Soc», 1954, v. 37, N 8, p. 330.

5.Sigiura Masatosi and oth. «Repts. Govt. Industr. Res. Inst. Nagoya», 1959. 8.

№12. p. 863.

6.Atsusi Takasi, Saito Hirouki «Fuji. Electr. J.», 1966, 39, № 3. P. 217.

7.Штейберг Ю.Т. Стронциевые глазури. М.: Л.: Госстройиздат, 1967.

8.Топоров Н.А., Барзаковский В.П. и др. Диаграммы состояния силикатных систем: Справочник. Вып. 3. «Тройные системы». Л.: Наука, 1972. С. 191.

9.Бердов Г.И., Плетнев П.М., Верещагин В.И., Усов П.Г. «Электронная техника», сер. «Материалы», 1971. Вып. 4. С. 76.

10.Аппен А.А. Химия стекла. Л.: «Химия», 1970.

11.Усов П.Г, Бердов Г.И., Плетнев П.М., Верещагин В.И., Шильцина А.Д. Вакуумно-плотный форстеритовый материал. Авт. свид. СССР № 323392, заявл. 10/ 1II–70, опубл. 11/XII–71. Бюллетень «Открытия, изобретения, промышленные образцы, товарные знаки». 1972. № 1.

1.7.ТАЛЬК-АЛГУЙСКОЕ МЕСТОРОЖДЕНИЕ —

ВЫСОКОКАЧЕСТВЕННОЕСЫРЬЕ ДЛЯ ПРОИЗВОДСТВА

КЕРАМИЧЕСКИХ МАТЕРИАЛОВ*

Рассмотрены особенности высококачественного талька Алгуйского месторождения, отличающегося от Онотского повышенной чистотой. Исследован ряд составов вакуумноплотной стеатитовой и форстеритовой керамики на основе алгуйского талька. Показано, что при использовании этого талька могут быть получены высокие свойства керамических материалов.

Основным сырьем для производства стеатитовых и форстеритовых керамических материалов служит природный минерал – тальк. Среди вновьоткрытыхместорожденийвысокосортныхтальковыхпородбольшой интереспредставляетАлгуйское(Кемеровская обл.) [1].

Алгуйскийталькотличаетсямалымсодержаниемщелочей(до0,15 %) и окислов железа (до 0,08 %). В природном состоянии он представляет собой тонкодисперсное вещество серовато-белого цвета, содержащее

* Усов П.Г., Плетнев П.М., Верещагин В.И., Бердов Г.И., Собора Н.В. «Электронная техника». Сер. 5. Вып. 1(18). 1971. С. 80–84.

59

менее 10 % частиц размером 0,5 мм и более. Порода представлена в основном тальковым минералом крупночешуйчатого строения с примесями зерен кварца. Содержание кремнезема в тальковой породе колеблетсявпределах63,5 73,5%(табл.1).

Таблица 1

Химический состав исходных материалов, мас. %

Компонент |

SiO2 |

MgO |

Fe2O3 |

Al2O3 |

CaO |

B2O3 |

TiO2 |

K2O |

Na2O |

п. п. п |

|

|

|

|

|

|

|

|

|

|

|

|

|

Тальк алгуйский: |

63,5– |

22,2– |

|

0,1– |

0,1– |

|

|

|

|

4,0– |

|

природного состоя- |

0–0,08 |

— |

— |

— |

— |

||||||

73,5 |

31,6 |

0,9 |

0,36 |

4,56 |

|||||||

ния; |

|

|

|

|

|

|

|

|

|

|

|

обогащенный флота- |

|

|

|

|

|

|

|

|

|

|

|

цией (усредненная |

64,16 |

30,25 |

0,04 |

0,31 |

0,22 |

— |

— |

— |

— |

4,68 |

|

проба) |

|

|

|

|

|

|

|

|

|

|

|

Тальк онотский, |

62,02 |

31,64 |

0,45 |

0,45 |

0,42 |

— |

— |

— |

— |

4,78 |

|

сорт «Экстра» |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Бентонит огланлин- |

|

|

|

|

|

|

|

|

|

|

|

ский, |

70,1 |

2,0 |

0,92 |

12,3 |

4,0 |

— |

0,24 |

0,48 |

2,6 |

7,3 |

|

1-й сорт |

|

|

|

|

|

|

|

|

|

|

|

Каолин еленинский, |

46,68 |

Следы |

0,88 |

37,72 |

0,28 |

— |

0,72 |

0,02 |

0,1 |

13,6 |

|

1-й сорт |

|

|

|

|

|

|

|

|

|

|

|

Борацитное стекло |

5,87 |

12,82 |

0,27 |

4,36 |

11,24 |

65,36 |

0,14 |

— |

— |

— |

|

|

|

|

|

|

|

|

|

|

|

|

Исследования показали, чтобольшинство пород талька Алгуйского месторождениятребуютобогащениясцельюудалениясвободногокремнезема. При этом наилучшие результаты достигаются при обогащении флотациейвследствиегидрофобностисамоготалька[2].Длянекоторых пробталькааналогичныйэффектпообогащениюдостигаетсяпросеиваниемчерез сито№045 или025.

Микроскопический анализ показывает, что алгуйский тальк представлен пластинчатымикристаллами размерами 3 100 мк. Показатели преломления Ng=1,580±0,002 и Np=1,538±0,002 соответствуют чистой разновидноститальковогоминерала. Показателипреломленияпримесныхзеренкварца:Ng = 1,533;Np =1,544.

Рентгеноструктурный анализ подтверждает результаты микроскопических исследований и выявляет предпочтительную ориентировку частицсплоскостью(001)погранибазопинакоида.Линии,соответству-

|

|

|

|

|

ющиеd=8,9A(002);4,65 A(004);3,09 A(006);2,33 A (008);1,86 A (010);

1,55 A (012) и 1,33 A (014), имеют более четкие максимумы и более значительную интенсивность, чем уонотского талька.

Максимум эндотермического эффекта процесса дегидратации алгуйского талька сдвинут на 20–30 °С в область высоких температур по сравнению с максимумом ДТА онотского талька.

60