книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdfИспользование критериев термофлуктуационной теории для решения конкретных задач деформирования и разрушения твердых тел не нашло широкого применения, так как для прогноза разрушения необходимо знание указанных выше коэффициентов β , δ , ψ , что

требует проведения значительного объема экспериментов и сопряжено со значительными методологическими трудностями.

4.2.3. Критерии пластичности (технологические критерии) для процессов пластической деформации

Важным показателем технологических свойств металла при обработке давлением является пластичность. Мерой пластичности является степень деформации, накопленная материалом к моменту разрушения [26].

В работе [41] в качестве критерия пластичности металла предложенавеличинапредельнойинтенсивностидеформации εiпред ввиде

εiпред = ϕ (ρм, σS , HB, νσ , νε , k0 , kв, kф и др.) , |

(4.18) |

|

где ρм – плотность материала; σS |

– сопротивление деформирова- |

|

нию; НВ – твердость по Бринелю, νσ |

и νε – показатели Лоде, харак- |

|

теризующие вид девиатора напряжений и тензора деформаций; k0 , kв , kф – коэффициенты, учитывающие распределение, величину

и форму частиц включений. Использование перечисленных параметров и ряда других зависит от структуры и физико-механических свойств деформируемого металла.

В работе [34] авторы использовали величину εiпред для вычисления удельной предельной энергии деформации Wc (П) и показали наличие корреляции величин Wc (П) и KIc .

Зависимости для определения εiпред содержат достаточно много расчетных и экспериментальных величин, что затрудняет использование величины εiпред для практических расчетов при моделировании процессов обработки давлением.

111

Остановимся подробнее на феноменологическом критерии поврежденности Ψ , который в настоящее время наиболее широко используется для описания процесса накопления поврежденности и разрушения при обработке металлов давлением [26; 42].

На основании имеющихся экспериментальных и теоретических данных, с использованием гипотезы о том, что приращение степени поврежденности металла дефектами dε пропорционально приращению степени пластической деформации сдвига dΛ , получено интегральное уравнение и критерий линейного накопления поврежденности металла [26]:

t |

H (τ) |

|

|

|

Ψ = ∫ E(t − τ)B(τ) |

dτ ≤ 1, |

(4.19) |

||

|

||||

0 |

Λ p |

|

||

где Ψ – степень поврежденности ( Ψ = 0 – до деформации, Ψ = 1 – вмомент разрушения); Н(τ) – интенсивность скоростей деформации

сдвига; Λ p – предельная степень деформации сдвига при известном показателе напряженного состояния, Λ p = Λ p [k(τ)] , k(τ) = σ / T ; σ –

среднее (гидростатическое) напряжение; Т – интенсивность касательных напряжений; t – время деформирования; E – коэффициент наследственности, учитывающий уменьшение повреждаемости металла при горячей деформации (при холодном деформировании E(t – τ) = 0 ÷1);

B(τ) – коэффициент, учитывающий немонотонность процесса деформации (для монотонных или близких к ним процессам деформирования

B(τ) = 1); Λ p = Λ p [k(τ), H(τ), B(τ), Θ] ; Θ – температура.

Для многоэтапного процесса деформирования поврежденность металла на i-м этапе определяется по формуле

n |

|

Ψ = ∑Ψi ≤ 1 . |

(4.20) |

i=1

Применение модели к процессам холодной пластической деформации показало, что принцип линейного суммирования поврежденности соблюдается не всегда и зависимость пластического разрыхления ε от величины Λ лучше описывать степенной функцией [43]

112

ε = b Λa ,

где a и b – коэффициенты, значения которых зависят от физикохимической природы деформируемого металла, термомеханических параметров и характера деформации. Тогда степень накопленной поврежденности можно определить (в обозначениях авторов работы

[43]) как

Λ |

аΛа |

−1 |

|

|

|

ω = ∫ |

dΛ . |

(4.21) |

|||

Λ р |

|

||||

0 |

|

|

|

При монотонном многоэтапном деформировании для величины ω также справедлив принцип линейного суммирования поврежденности [43],

n |

|

ω = ∑ωi ≤ 1, |

(4.22) |

i=1

где ωi – степень повреждённости, накопленная на i-м этапе дефор-

мирования по формуле (4.22).

В общем случае немонотонного поэтапного деформирования авторами работы [43] предложена нелинейная модель расчета поврежденности в виде

n |

|

Ψ = ∑Ψiai ≤ 1, |

(4.23) |

i=1

где ai = ai [k(τ), µσ (τ), H (τ), B(τ), Θ] – эмпирический коэффициент, значение которого зависит от структуры металла и термомеханических параметров на i-м этапе деформирования; µσ (τ) – показатель

Лоде, характеризующий вид девиатора напряжений.

Последняя модель учитывает не только температурные и силовые условия деформирования, но и структуру деформируемого металла. Это следует из подобия исходной зависимости пластического разрыхления ε от величины Λ с широко применяемым уравнением связи сопротивлениядеформации σS истепенидеформациисдвига Λ ,

113

σS = σS 0 + mεn = σS 0 + m Λn → ∆σS = σS − σS 0 = m Λn ,

где ∆σS – упрочнение металла; n – показатель упрочнения.

Известно, что показатель упрочнения n является структурночувствительным параметром и отражает степень накопления искаженности кристаллической структуры металла [21]. Очевидно, что коэффициент а в нелинейной модели [43] также должен быть струк- турно-чувствительным. Таким образом, феноменологическая модель поврежденности оказывается тесно связанной с физической моделью накопления искаженности структуры металла при пластической деформации.

Развитием феноменологической теории накопления поврежденности и разрушения металлов при пластической деформации являются работы [44, 45] учитывающие нелинейный характер накопления поврежденности, в которых критерий разрушения имеет вид

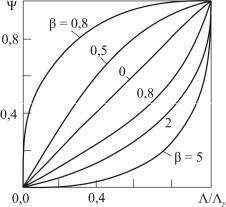

Ψ = 1− (1− Λ / Λ p )1/(1+β) . |

(4.24) |

β > 0 – эмпирический коэффициент, учитывающий влияние тем-

пературы и структуры металла. На рис. 4.3 показан возможный вид зависимости накопления поврежденности от разных значений коэффициента β .

Рис. 4.3. Зависимость степени поврежденности Ψ от коэффициента β

114

Сложность применения уравнений как линейной, так и нелинейной моделей заключается в том, что для большинства металлов значения эмпирических коэффициентов неизвестны, а их определение сопряжено созначительными экспериментальными иметодическими трудностями.

Важным результатом исследований авторов работ [26, 42, 43], подтвержденным экспериментально, является деление процесса накопления поврежденности на три этапа:

1) Ψ ≤ 0,3 . Размеры микродефектов (микротрещин), возникаю-

щих в металле, не превышают критических и при последующем отжиге происходит восстановление поврежденности металла до исходного уровня;

2) 0,3 ≤ Ψ ≤ 0,6 . При отжиге после деформации залечивается

только часть дефектов, а часть остается в металле; 3) 0,6 < Ψ < 1. Идёт процесс объединения отдельных микротре-

щин. При Ψ = 1 в металле образуется макротрещина и происходит его разрушение.

4.2.4. Другие критерии пластичности металлов

Существует ряд показателей прочности и пластичности, часто имеющих неясную физическую природу и размерность, но отражающих накопленный практический опыт пластического деформирования металлов [44]. Практическое применение этих критериев сводится к использованию для сравнения пластических свойств раз-

ных металлов и сплавов. |

|

|

Приведем некоторые из них: |

|

|

– показатель Рейто: |

(ψ z − ψ p ) / (1− ψ p ) , где ψ z и ψ p – полное и |

|

– показатель Азу: |

равномерное относительное сужение шейки; |

|

(σВ + ψ р ) / 2 , где |

σВ – предел прочности |

|

|

при динамической |

нагрузке; ψ Р – равно- |

|

мерное относительное сужение шейки; |

|

– показатель Мартенса: (σВ / σТ )δ0 , где σВ |

– предел прочности при |

|

|

динамической нагрузке; δ0 – относительное |

|

|

удлинение; |

|

– показатель Паура: |

δ ψ , где δ и ψ – относительное удлинение |

|

и сужение образца.

115

Анализ описанных выше критериев позволяет установить ограничения на их применение и сформулировать некоторые требования к критерию, которой должен использоваться для описания кинетики накопления поврежденности и разрушения металлов в процессах обработки давлением:

1.Критерий должен быть инвариантным относительно системы координативключатьпараметры, учитывающиеисториюнагружения.

2.В критериальное уравнение помимо компонентов тензоров напряжений или деформаций должны входить величины, характеризующие основные механические или деформационные свойства материала и описывающие специфические механические свойства деформируемого материала, например, нелинейный характер диаграмм деформирования, влияние температуры и др.

Учитывая, что для описания процессов пластической деформации используется гипотеза единой кривой, желательно использовать характерные точки диаграммы деформирования – предел текучести

σТ и предел прочности σв , которые соответствуют смене механизма деформации.

3.Из используемых в настоящее время критериев указанным требованиям наиболее полно удовлетворяет критерий В.Л. Колмогорова или А.А. Богатова. Однако существуют серьезные методологические трудностиприопределениивеличин, входящихвкритериальныеуравнения.

4.Критерии, в которых для описания деформируемости материалов используются механические характеристики, получаемые из стандартных испытаний, например, на одноосное растяжение, нельзя использовать для описания поврежденности металла и прогнозирования момента разрушения.

4.3. Устойчивость процесса волочения

Критерий трещиностойкости

Как отмечено выше, в линейной механике разрушения одним из наиболее применяемых является критерий KIc , методика определения которого является крайне сложной и трудоемкой.

См. работы [56–58].

116

Используем сформулированные выше требования к критерию разрушения упругонагруженного предварительно пластически деформированного тела и аппарат механики разрушения для вывода условия безобрывности.

При пластической деформации происходит формирование диссипативных (дислокационных) структур, изменение энергетического состояния металла и, соответственно, изменение энтропии системы dS. Следовательно, пластически деформируемое тело можно рассматривать как термодинамическую систему, в которой протекают необратимые процессы. Изменение энтропии системы можно представить как сумму обратимой drS инеобратимой diS составляющих[47]:

dS = drS + diS = T1 (Xkr + Xki )dxk ,

где drS – прирост энтропии вследствие теплообмена с окружающей средой; diS – производство энтропии внутри системы; xk – механические координаты; X kr и X ki – обратимая и необратимая части обобщенной термодинамической силы X k соответственно.

Поскольку энтропия характеризует меру упорядоченности системы, то изменение дефектности кристаллической решетки металла характеризуется изменением diS и, соответственно, X ki . Однако неизвестно,

как разбиваются обобщенные силы на обратимые и необратимые составляющие, и неизвестна их связь с независимыми параметрами состояния системы. Для установления такой связи в работе [47] введена диссипативная функция системы D(x&k ) = X ki dx&k = T diS / dt ≥ 0 , которая зависит от состояния системы и её предыстории. Если известен вид D(x&k ) , томожноопределить diS и, соответственно, X ki .

В деформируемых средах обобщенной термодинамической силой является тензор напряжений σij , характеризуемый интенсивно-

стью σi , а механическими координатами – тензор деформации εij с интенсивностью εi . Экспериментальная связь этих величин имеет вид диаграммы деформирования в координатах σS − ε , где σS – со-

117

противление деформации; ε – степень деформации. Поэтому вид диссипативной функции должен определяться видом диаграммы деформирования. Поскольку тензор напряжений может быть представлен суммой X kr + Xki , то, очевидно, что интенсивность напряжений

σi (или σS ) также может быть представлена как сумма обратимой

и необратимой составляющей.

Авторы работ [31,32] показали, что упрочнение металла ∆σ при пластической деформации должно быть функцией необратимого приращения энтропии ∆SД ,

∆σ = ϕ (∆SД ) . |

(4.25) |

Очевидно, что функция ϕ (∆SД ) в уравнении (4.25) определяется видом диаграммы деформирования и позволяет связать упрочнение

снеобратимой частью тензора напряжений.

Вмеханике деформируемого твердого тела широко используются модели идеально-упругого и идеального упругопластического тела. Уравнение (4.25) позволяет сделать ряд выводов применительно к указанным моделям:

1. При ∆σ = 0 величина ∆SД не изменяется, то есть отсутствуют диссипативные структурыинеизменяетсялатентнаяэнергияметалла.

2.В процессе нагружения и разгрузки идеально-упругого тела не происходит образования диссипативных структур и его латентная энергия не изменяется.

3.В процессе нагружения и разгрузки идеального упругопластического тела его латентная энергия не изменяется, так как отсутствует упрочнение, чтосвидетельствует оботсутствиидиссипативных структур.

Накопление латентной энергии ведет к появлению системы остаточных упругих напряжений, которые могут препятствовать или инициировать возникновение пластического течения.

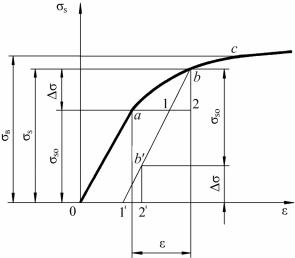

Оценим энергию системы остаточных упругих напряжений, возникающих в процессе пластической деформации. Рассмотрим диаграмму деформирования при одноосном растяжении в координатах

σS – ε (рис. 4.4): σS = σS 0 + mεn .

118

Рис. 4.4. Диаграмма упрочнения

Пусть в произвольный момент времени напряженно-деформи- рованное состояние частицы металла соответствует точке b диаграммы. В процессе деформирования достичь этой точки можно по двум траекториям: о – a – b и о – a – 1 – b. Первая траектория соответствует реальному процессу нагружения с увеличением латентной энергии, вторая представляет комбинацию из диаграмм деформирования идеального упругопластическогоиидеально-упругоготела.

Предположим, что процесс деформирования по траектории о–a– –1–b производится следующим образом: упругопластическое деформирование по траектории о – a – 1 → разгрузка по траектории 1 − 1′

→упругое деформирование по траектории 1′ − b . Металл на участке

о– a – 1 не упрочняется, поэтому на основании выводов, полученных ранее, при разгрузке от точки 1 и последующем нагружении от

точки 1′ в момент начала пластической деформации интенсивность напряжений не должна превышать величины σS 0 . Поэтому для дос-

тижения точки b нагружение необходимо начать не из точки 1′ , а из точки b′ , то есть необходима начальная упругая энергия, величина которой определится площадью треугольника 1′ − b′ − 2′ ,

119

uV |

= |

(σS − σS 0 )2 |

= ∆σ2 |

= |

(mεn )2 |

. |

(4.26) |

2E |

|

||||||

|

|

2E |

|

2Е |

|

||

Формула (4.26) показывает, что энергия uV определяется величиной ∆σ , соответствующей необратимой части тензора напряжений, и зависит от достигнутой степени деформации.

Для получения критерия трещиностойкости в качестве рабочей гипотезы примем, что на образование трещины идет упругая энергия uV накапливаемая в локальном объеме V.

В работе [35] форма объема V, соответствующая форме дислокационного скопления, инициирующего возникновение трещины, принимается в виде эллипса с соотношением полуосей 1:1:0,9. Поскольку размеры полуосей отличаются незначительно, то примем, что объем V имеет форму сферы диаметром 2а. В момент достижения критического значения uV в экваториальной плоскости сферы образует-

ся тонкая трещина в виде диска диаметром 2а. Принимая, что на образование трещины затрачивается энергия некоторого единичного объема (пусть V = 1 м3 ), определим размер образующейся трещины:

1 = 4 / 3πa3 |

→ a = 3 3 / 4π = 0,620 м. |

|||

Составим уравнение баланса энергии |

||||

2 |

γ s |

π |

= V |

π |

′ |

a2 |

u |

4 / 3 a3 . |

|

Уравнение баланса энергии можно трактовать следующим обра- |

||||

зом: образование свободных |

поверхностей трещины происходит |

|||

в области, прилегающей к экваториальной плоскости сферы, где напряжения достигают теоретического предела прочности, однако для образования трещины среднее значение плотности энергии в объеме V должно достигнуть величины uV .

Из уравнения баланса энергии и формулы (4.26) получим:

2 |

′ |

= |

(σS − σS 0 )2 |

α |

, |

(4.26 ) |

|

||||||

|

γ S |

2E |

|

а |

||

|

|

|

|

|

|

где α – коэффициент размерности, α = 0,827 м.

120