книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdf

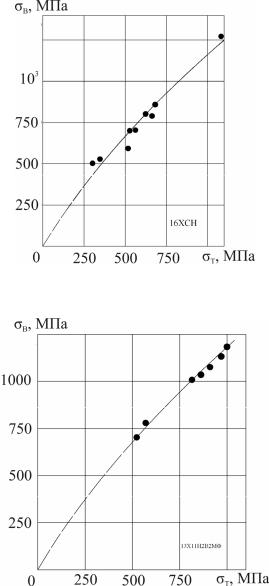

Рис. 4.11. Среднелегированная сталь

16ХСН; σВ = 6,944σ0,735Т , МПа

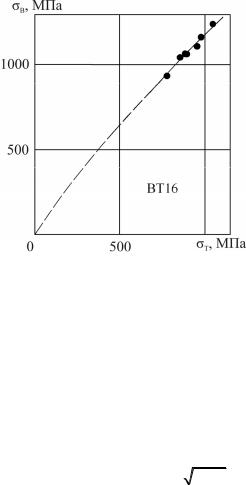

Рис. 4.12. Высоколегированная сталь

13Х11Н2В2МФ; σВ = 5,926σТ0,766 , МПа

131

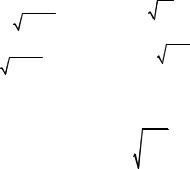

Рис. 4.13. Титановый сплав ВТ16 σВ = 2,299σТ0,906 , МПа

Анализ экспериментальных данных показывает, что легирование, температура и степень деформации определяют положение экспериментальной точки на кривой. Так, повышение степени деформации и легирование перемещают точку вправо, а повышение температуры – влево.

Проведем анализ зависимости Keq от предела текучести. Для этого преобразуем формулу (4.27), используя зависимость (4.33),

Keq = 0,643σТ (А σТВ−1 − 1) / 1− ν2 . |

(4.36) |

Зависимость (4.36) имеет вид куполообразной кривой, экстремум которой соответствует оптимальной величине предела текучести σТopt , при которой металлы должны обладать максимальной

трещиностойкостью Keqmax и, следовательно, пластичностью. Величина Keqmax может быть определена из условия dKeq / dσТ = 0 , а оптимальное значение предела текучести равно

132

1 |

|

σТopt = (A B)1−B . |

(4.37) |

Для многих металлов и сплавов при комнатных температурах коэффициент В изменяется в интервале 0,7…0,95, которому соответ-

ствует достаточно узкий диапазон изменения σТopt = В1/(1− В) =

= 0,31…0,36, то есть максимальная трещиностойкость металлов достигается при σТ ≈ σТmax / 3 .

Расчеты по формулам (4.33) и (4.32) показывают, что с ростом прочности металла допускаемая величина дефекта резко уменьшается, а при напряжениях, близких к предельным ( σ ≈ σТmax ), допускае-

мые размеры дефектов близки к размерам микротрещин, существующих в металлах (10–3…10–2 мм).

Из изложенного выше следует:

1. Новая характеристика трещиностойкости Keq является функцией традиционныхмеханических характеристикпрочности σТ и σВ .

2. В зависимости от σТ величина Keq ведет себя подобно величине KIc и находится с ней в корреляционной зависимости. Следовательно, величина Keq может быть использована как характеристика трещиностойкости.

3. Анализ показывает, что существует оптимальный интервал пределов текучести, в котором металл имеет наилучшие характеристики трещиностойкости и, следовательно, пластичности.

Условие устойчивости при проектировании маршрута многопереходного волочения

При правильно выбранных параметрах процесса волочения на выходе заготовки из канала волоки существует переходная зона, протяженность которой не превышает величины диаметра заготовки и в пределах которой упругое напряженное состояние деформируемого металла меняется от объемного к линейному. Однако при наличии дефектов в сечении заготовки реализация такого напряженного состояния может привести к ее обрыву.

133

В линейной механике разрушения критерий трещиностойкости имеет вид

K ≤ KIc .

Аналогично сформулируем критерий безобрывности процесса, используя в качестве эквивалента критерия KIc величину Keq ,

K = σY c ≤ Keq . |

(4.38) |

В механике разрушения композиционных материалов используют понятие «структурная ячейка» [29]. Структурной ячейкой называется минимальное по размерам образование материала, такое, что любое тело из данного материала можно считать склеенным из большого числа таких периодически повторяющихся в пространстве образований. Свойства материала в структурной ячейке меняются от точки к точке, но в соответствующих точках двух ячеек одинаковы. Учитывая определение структурной ячейки, можно утверждать, что оно применимо к любому металлу или сплаву.

При использовании понятия структурной ячейки склонность к разрушению изделия из заданного материала при одноосном растяжении определяется соотношением [29]

K = χ σ d ≤ KIc , |

(4.38 а) |

где σ – средняя прочность на разрыв структурной ячейки, σ ≈ σВ ; d – характерный размер структурной ячейки; χ – постоянный множитель,

χ= 1,6...1,7 .

Сучетом соотношений (4.38 а) и (4.27) критерий (4.38) можно записать в виде

0,643 |

σВ − σТ |

= χ σВ d . |

(4.39) |

|

|||

|

1− ν2 |

|

|

Проектирование маршрутов многопереходного волочения ведется по величине коэффициента запаса [56]:

134

[γ] = |

σВ |

. |

(4.40) |

|

|||

|

σвол |

|

|

Преобразуем условие (4.40). Учитывая, что напряжение волочения зависит от коэффициента трения fn , вытяжки λ , угла наклона

образующей канала волоки αВ , представим его в виде

σвол = σT ϕ( fn , λ, αВ) , |

(4.40, а) |

где ϕ( fn , λ, αВ) – функция параметров процесса волочения, определяющая их влияние на величину напряжения волочения σвол . Например, при использовании формулы И.Л. Перлина [56] функцию ϕ можно принять в виде

|

− (1/ λ) |

a |

+ σq (1/ λ) |

a |

, |

ϕ = σвол / σТ ≈ (1+ a) 1 |

|

|

где а = tg αВ / fn ; λ – вытяжка, λ = (D0 / D1 )2 ; D0 и D1 – диаметр заготовки до и после волочения соответственно; σq – коэффициент проти-

вонатяжения, σq = σq / σТ ; σq – напряжениепротивонатяжения.

Используя выражение для коэффициента запаса [56], определим предел прочности

σВ = [γ]ϕ σТ . |

(4.40 б) |

Запишем уравнение (4.39) с учетом выражения (4.40 б) для двух последующих переходов маршрута волочения:

0,643 |

(σВ |

/ σТ )n |

− 1 |

= χ [γ]n |

ϕn |

dn ; |

||||

|

1− ν2 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

0,643 |

(σВ / σТ )n+1 − 1 |

= χ [γ]n+1 |

ϕn+1 |

dn+1 , |

||||||

|

|

− ν2 |

|

|

||||||

1 |

|

|

|

|

|

|

|

|||

где n – номер перехода.

Разделив левые и правые части полученных уравнений, получим

(σв / σт )n − 1 |

= |

ϕn |

|

[γ]n |

|

dn |

. |

(4.41) |

|

|

|

|

|||||

(σв / σт )n+1 − 1 |

ϕn+1 [γ]n+1 |

dn+1 |

|

|||||

135

При волочении наблюдается деформационная анизотропия – изначально равноосные зерна вытягиваются в направлении волочения и, соответственно, уменьшаются их поперечные размеры. Это явление позволяет принять допущение о том, что характерный размер структурной ячейки d изменяется пропорционально изменению диаметра заготовки D,

dn |

= |

dn+1 |

, откуда |

dn |

= |

Dn |

= λn+1 . |

|

|

dn+1 |

|

||||

Dn Dn+1 |

|

Dn+1 |

|||||

Опыт волочения показывает, что вытяжка λ редко превышает 1,3, поэтому 4 λ ≈ 1 . Принимая, что коэффициенты запаса на переходах маршрута волочения равны, [γ]n = [γ]n+1 , получим уравнение,

позволяющее определить функцию параметров процесса волочения на заданном переходе, если известно ее значение на предыдущем переходе:

ϕn+1 |

− ϕn |

(σВ / σТ )n+1 |

− 1 |

= 0 . |

(4.42) |

|||

(σВ / σТ )n |

− 1 |

|

||||||

|

|

|

|

|||||

Условие (4.42) позволяет спроектировать маршрут многопереходного волочения с учетом изменения вытяжки, геометрии канала волочильного инструмента и условий трения на каждом переходе.

Несложнопоказать, чтовместо(4.42) можноиспользоватьусловие:

ϕn − ϕ1 |

(σВ / σТ )n − 1 |

= 0 . |

(4.42 а) |

||||

(σ |

В |

/ σ |

) − 1 |

|

|||

|

|

|

Т 1 |

|

|

||

Из (4.42, а) следует, что при (σВ / σТ )n → 1 расчетные значения функции параметров процесса волочения ϕ → 0 . Компенсировать уменьшение ϕ на рассматриваемом переходе можно путем соответствующего изменения величин αВ , fn , λ . При неизменных параметрах αВ и fn добиться уменьшения коэффициента ϕ можно только уменьшением вытяжки λ .

136

Поскольку предварительно неизвестно значение функции ϕ , а соответственно, и степени деформации заготовки ε , то решение уравнения(4.42) сводитсякпоиску минимумаквадратичной функции:

|

|

(σВ / σТ )n+1 |

− 1 |

2 |

|

F (ε) = ϕn+1 |

− ϕn |

|

|

|

→ min |

|

|

||||

|

|

(σВ / σТ )n − 1 |

|

||

или |

|

|

|

|

(4.43) |

|

|

(σВ / σТ )n |

− 1 |

|

2 |

F (ε) = ϕn |

− ϕ1 |

|

|

|

→ min . |

|

|

||||

|

|

(σВ / σТ )1 − 1 |

|

||

Поиск минимума осуществляется итерационными методами. Порядок проектирования маршрута с использованием соотно-

шения (4.43) следующий:

1) Для первого перехода выбирается значение ϕ1 . В зависимости от структурногосостоянияметалланапервомпереходеможнопринять

ϕ1 ≤ 0,5...0,8 .

Большие значения ϕ1 следует использовать для пластичных металлов, меньшие – для более прочных.

2) По принятому значению ϕ1 и ориентировочному значению fn выбираютсявеличины αв и λ . Дляграничногорежиматрениязначение fn можно принять в соответствии с рекомендациями работы [56]. Для смешанного режима трения можно принять fn ≈ 0,02...0,03 , а для режимагидродинамического трения– fn ≈ 0,01.

3) Для принятых параметров процесса волочения определяется степень деформации ε (или степень деформации сдвига Λ ) и по известным зависимостям σТ = f (ε) и σВ = f (ε) определяются значения σВ1 и σТ1 на выходе из очага деформации на первом переходе.

4) Для последующих переходов выбираются значения αВ и fn , иподбирается по известным значениям σВ и σТ на предыдущем пере-

137

ходе такое значение степени деформации ε , которое удовлетворяет условию(4.43). Повычисленному значению ε определяетсявытяжка λ .

Условия (4.42) и (4.43) могут использоваться для проектирования маршрута волочения слоистых композиционных заготовок, если вытяжки всех слоев равны. Порядок проектирования остается таким же, однако необходимо определить величину продольного (долевого) напряжения для каждого слоя. При этом величина ϕ1 задается в виде

|

ϕ1i = ϕ( fn , λ, αВ,ηi ) , |

|

где |

ηi – коэффициент пластической неоднородности, ηi = σS i |

/ σS1 ; |

σS1 |

– сопротивление деформации наружного слоя заготовки; |

σS i – |

сопротивление деформации i-го слоя заготовки. |

|

|

|

Значение ϕ1i задается для того слоя заготовки, который опреде- |

|

ляет появление новых функциональных свойств композиционного изделия по сравнению с монометаллической или определяет его основные служебные характеристики. Например, при волочении пластичной заготовки с защитной оболочкой необходимо обеспечить сплошность оболочки, а при волочении заготовок для сверхпроводников необходимо обеспечить сплошность слоя, в котором расположены сверхпроводящие волокна.

4.4. Критерий поврежденности при пластической деформации

Предлагаемый в данной главе критерий [60] основан на положении о том, что пятистадийный процесс образования магистральной трещины, ведущей к разрушению, может быть представлен как последовательность двух этапов, существенно различающихся по механизмам и длительности происходящих процессов:

Этап 1. Начальный период пластической деформации, когда идет интенсивный процесс генерации дислокаций и их плотность ρ достига-

ет максимального значения. Объемная плотность планарных дефектов (субмикроимикротрещин) наэтомэтапепрактически неменяется.

138

Этап 2. По достижении максимального значения ρ механизм

разрушения меняется от дислокационного к микроразрушению. Плотность дислокаций изменяется мало, а объемная плотность планарных дефектов постепенно возрастает. В момент достижения критической плотности планарных дефектов происходит лавинообразный процесс их объединения в макротрещину.

Оценим продолжительность этапа 1, основным механизмом которого является процесс генерации дислокаций. Для этого используем кинетическое уравнение, предложенное в работе [61], для построения модели упрочнения металла:

dρ |

= ρg vgs − ρs (vsg + vsr ) , |

(4.44) |

|

||

dt |

|

|

где ρg – средняя плотность подвижных дислокаций; t – время дви-

жения дислокаций, t = ε / ε ; |

ε – степень деформации; ε – скорость |

|

& |

|

& |

r |

усредненная по всем системам скольже- |

|

деформации; ε = ρg b v ; v – |

||

& |

|

|

ния скорость движения дислокаций; |

b – усредненный по всем сис- |

|

темам скольжения вектор Бюргерса; |

ν gs – частота превращения под- |

|

вижных дислокаций в неподвижные, ν gs = v / λ ; λ – средняя длина свободного пробега подвижных дислокаций; ν0 = νsg + νsr – суммар-

ная частота разрушения неподвижных дислокационных скоплений; νsg – частота превращения неподвижных дислокаций в подвижные

(срыв с барьеров), νsr – частота аннигиляции дислокаций. Предполагая, как у авторов, ν0 = K ε& , где K – коэффициент про-

порциональности, определяемый термомеханическими условиями процесса, уравнение (4.44) можно представить в виде

dρ rε |

& |

||||

& |

|

− εK ρs . |

|||

|

= |

|

|

|

|

dt |

b |

|

|

||

λ |

|||||

139

Учитывая, что ε& = dε / dt , перепишем последнее уравнение:

|

|

|

|

dρ |

r1 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

dε |

= b |

λ |

|

− K ρs . |

(4.45) |

||||

Величина λ зависит от плотности дислокаций ρ : |

|

= 1/ |

ρ . По- |

||||||||||

λ |

|||||||||||||

скольку ρs >> ρg , то |

|

= 1/ |

ρs |

. С учетом этого условия уравнение |

|||||||||

λ |

|||||||||||||

(4.45) примет вид |

|

|

|

|

|

|

|

|

|

||||

|

|

|

dρs |

|

ρs |

|

|

|

|

(4.45 а) |

|||

|

|

|

|

|

|

r |

|

|

|

|

|||

|

|

|

dε = |

|

− K ρs . |

||||||||

|

|

|

b |

|

|||||||||

Для решения уравнения (4.45 а) используем прямой разностный метод Эйлера. Запишем разностный аналог уравнения и после преобразований получим:

|

|

|

|

|

ρS i |

|

|

|

ρ |

S i+1 |

= ρ |

S i |

+ ∆ε |

r |

+ K ρ |

. |

(4.46) |

|

|

|

b |

|

S i |

|

||

|

|

|

|

|

|

|

|

Результаты расчета в полулогарифмических координатах для разных значений K и b = 3 10−10 м приведены на рис. 4.14 (процессам холодной пластической деформации соответствуют меньшие значения K). Видно, что при K < 10 плотность дислокаций достигает предельных значений при ε > 0,1 и далее возрастает незначительно. При K = 100 предельная плотность дислокаций меньше, однако она достигается уже при ε > 0,05 . Следовательно, степень пластической деформации, соответствующая этапу 1, мала по сравнению с достигаемой в процессах ОМД, и более продолжительным является этап 2, на котором процесс развития структуры микротрещин может быть положен в основу модели накопления поврежденности.

Поскольку процесс холодной пластической деформации является автомодельным, то процесс накопления поврежденности Ψ пластически деформируемого металла должен быть нелинейным и опи-

140