книги / Основы технологии машиностроения. Методы обработки заготовок и технологические процессы изготовления типовых деталей машин

.pdf

Типы хвостовиков зависят от того, каким способом крепится протяжка в патроне станка.

Отечественные протяжные станки развивают тяговую силу до 10 000 кгс (98 кН) при рабочей скорости поряд- ка 13 м/мин, 40 000 кгс (390 кН) при рабочей скорости по- рядка 6,8 м/мин, 100 000 кгс (980 кН) при рабочей скоро-

сти 0,3–3,7 м/мин.

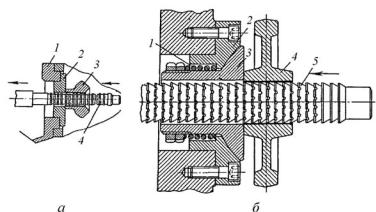

Практически все отечественные станки снабжены гидравлическим приводом подач, что обеспечивает спо- койный и равномерный ход протяжки. При протягивании деталь устанавливают на жесткую или шаровидную опору (рис. 4.12). На жесткую опору устанавливают детали, у ко- торых обеспечена перпендикулярность торца к оси отвер- стия (см. рис. 4.12, а). Если торец не подрезан (например, поверхность торца после литья) или при обработке не обес- печена перпендикулярность оси отверстия детали к торцу, то применяют шаровидную опору (см. рис. 4.12, б).

Рис. 4.12. Установка деталей при протягивании: а – на жест- кой опоре: 1 – лобовая часть, 2 – опорная шайба, 3 – обраба- тываемая деталь, 4 – протяжка; б – на шарнирной опоре: 1 – пружина, 2 – опорная шайба, 3 – шаровая опора,

4 – обрабатываемая деталь, 5 – протяжка

91

Отверстия протягивают на горизонтальных и верти- кально-протяжных станках при скорости резания 3–15 м/мин. Подача на зуб 0,02–0,1 мм. В настоящее время на ряде пере- довых предприятий применяют скоростное протягивание со скоростью резания до 25 м/мин.

Припуски под протягивание цилиндрических отвер- стий составляют 0,5–1,5 мм на диаметр.

В качестве СОЖ применяют сульфофрезол, масло индустриальное И-20А или 20%-й раствор эмульсола в воде

сдобавлением 4 % мыла.

4.2.Обработка отверстий абразивным инструментом

4.2.1. Шлифование отверстий

Внутреннее шлифование сквозных и глухих цилин- дрических отверстий из чугунов, сталей, жаропрочных сплавов обеспечивает точность 6–7-го квалитета и шеро- ховатость поверхности Ra = 0,15…1,25 мкм. Обработку отверстий производят на шлифовальных станках: при вращающейся детали, закрепленной в патроне станка; при неподвижной детали на станках с планетарным движени- ем шпинделя; при вращающейся незакрепленной детали на бесцентрово-шлифовальных станках.

Диаметр шлифовального круга обычно принимают равным 0,8…0,9 диаметра отверстия.

4.2.1.1.Шлифование при вращающейся детали, закрепленной в патроне станка

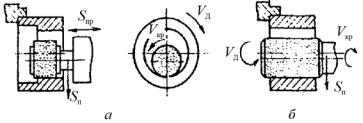

Наиболее распространен первый способ обработки

спродольной или поперечной подачей (рис. 4.13).

Взависимости от свойств обрабатываемого материа- ла и вида операции скорость резания при шлифовании из- меняется от 25 до 100 м/с.

92

Рис. 4.13. Схема шлифования отверстий: а – с продольной подачей; б – с поперечной подачей

Продольная подача выражается в долях ширины шли- фовального круга Вкр и принимается Sпр = (0,2…0,3) Вкр мм/об при чистовом шлифовании, а при черновом шлифовании

Sпр = (0,6…0,8) Вкр мм/об.

Поперечная подача Sпоп круга при чистовом шлифо- вании равна 0,003–0,015 мм/дв. ход стола, а при черно- вом – 0,05–0,075 мм/дв. ход стола. Глубина резания при чистовом шлифовании равна 0,005–0,015 мм, а при черно- вом – 0,015–0,04 мм. Длина продольного хода стола опре- деляется по формуле: при шлифовании на проход

L = L0 – (0,2…0,4) Bкр,

при шлифовании в упор

L = L0 – (0,4…0,6) Bкр,

где L – длина продольного хода стола, мм; L0 – длина шлифуемой поверхности, мм; Bкр – ширина шлифовально- го круга, мм.

При черновом шлифовании вращающейся детали, за- крепленной в патроне, получают точность 8–9-го квалитета и шероховатость Ra = 0,16…1,25 мкм; при чистовом шли- фовании – 6–7-го квалитета и Ra = 0,08…0,32 мкм.

93

4.2.1.2. Планетарное шлифование отверстий

При этом способе шлифования (рис. 4.14) шпиндель шлифовального станка имеет четыре движения:

–вращение круга вокруг своей оси 1;

–планетарное движение по окружности внутренней поверхности детали, неподвижно закрепленной на столе станка II;

–возвратно-поступатель- ное движение вдоль оси дета-

ли III;

–поперечное перемеще- ние (поперечная подача) IV.

Эта схема шлифования применяется для обработки

Рис. 4.14. Схема планетарно- |

корпусных деталей. |

го шлифования отверстий |

Точность обработки и ше- |

|

роховатость с планетарным |

движением шпинделя соответствует при черновом шлифо-

вании 7–8-му квалитету и Ra = 0,16…1,25 мкм; при чисто- вом шлифовании – 6–7-му квалитету и Ra = 0,08…0,32 мкм.

4.2.1.3. Бесцентровое шлифование отверстий

При этом способе шлифования деталь поддерживается тремя роликами (рис. 4.15). Один ролик 1 является ведущим

|

и |

создает вращательное |

|

|

движение детали 2 относи- |

||

|

тельно шлифовального кру- |

||

|

га 3, который вращается |

||

|

вокруг собственной оси. |

||

|

|

Верхний |

нажимной |

|

ролик 5 прижимает деталь 2 |

||

Рисс. 4.15. Схема бесцентрового |

к |

ведущему |

ролику 1 |

и третьему опорному роли- |

|||

шлифования отверстий |

|

|

|

94 |

|

|

|

ку 4. Деталь, зажатая между тремя роликами, имеет скорость ведущего ролика. При смене деталей зажимной ролик 5 от- водят влево, освобождая деталь 2.

Точность обработки при бесцентровом шлифова- нии по диаметру соответствует 6–7-му квалитету, Ra = 0,16…1,25 мкм, а концентричность и параллель- ность осей внутреннего и наружного диаметров достига-

ет 0,003 мм.

4.2.2. Хонингование отверстий

Хонингование (перекрестное шлифование брусками) применяется для обработки предварительно развернутых, расточенных или шлифованных сквозных и глухих цилин- дрических отверстий.

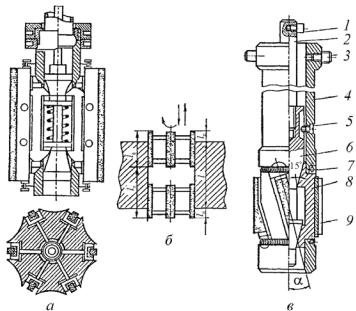

Обработка осуществляется хоном – инструментом (рис. 4.16), имеющим абразивные или алмазные бруски. Хон совершает одновременно вращательное и возвратно- поступательное движения.

Бруски в процессе обработки раздвигаются (радиаль- ная подача). Раздвижение брусков в радиальном направле- нии осуществляется механическим, гидравлическим или пневматическим устройством. Давление брусков на по- верхность детали 0,1–4,0 МПа. Существуют также конст- рукции хонинговальных головок с механическим дозиро- ванным раздвижением брусков (см. рис. 4.16, а).

Перебег головки на сторону lп составляет 12–15 мм

(см. рис. 4.16, б).

Для обработки отверстий с прерывистыми поверхно- стями, например отверстия со шпоночной канавкой или шлицевого отверстия, используют хонинговальные головки (см. рис. 4.16, в) с размещением абразивных брусков не па- раллельно оси головки, а под углом α = 15…30°.

Головка состоит из корпуса 4, в котором шток 2 ввер- нут в шток 6, соединенный с четырьмя колодками 8, несу-

95

Рис. 4.16. Хонинговальная головка: а – конструкция; б – схема для определения длины перемещения; в – головка

для хонингования шлицевого отверстия

щими абразивные бруски 9. На штоке имеются два усечен- ных конуса под углом 15°. Для предохранения от выпадения колодок 8 из корпуса 4 служат две пружины 7.

Хонинговальная головка закрепляется в шпинделе станка с помощью шпилек 1 и 3. Шуруп 5 препятствует то- му, чтобы шток 6 провертывался.

Расположение абразивных брусков под углом 15…30° обеспечивает постоянное перекрытие шпоночных пазов не менее чем двумя брусками одновременно. Режущие зерна хонинговальных брусков изготавливают из электро- корунда, карбида кремния, эльбора или алмаза.

Процесс хонингования осуществляется с СОЖ, вы- полняющей смазывающее, охлаждающее и вымывающее действие. При обработке чугуна в качестве СОЖ исполь-

96

зуют керосин с добавкой 10–15 % масла индустриально- го И-20А, а для стали – смесь из масла индустриально-

го И-20А (12–25 %) и керосина 75–88 %.

Для отверстий диаметром 25–500 мм величина при- пуска составляет 0,02–0,20 мм для чугунных деталей и 0,01–0,08 мм – для стальных деталей.

Хонингование производят на горизонтальных и вер- тикальных одно- и многошпиндельных станках. Хонинго- вальная головка вращается со скоростью 60–75 м/мин для чугуна и бронзы и 45–60 м/мин – для стали; скорость воз- вратно-поступательного движения головки 12–30 м/мин.

Хонингование устраняет овальность, конусность, бочкообразность и обеспечивает точность 6–8-го квалите- та и шероховатость поверхности Ra = 0,16…0,63 мкм. Тонкое хонингование обеспечивает точность 5–6-го ква- литета и шероховатость поверхности Ra = 0,04…0,16 мкм.

Хонингование является одним из самых распростра- ненных способов финишной обработки глубоких отвер- стий, например труб артиллерийских стволов.

4.2.3. Притирка (доводка) отверстий

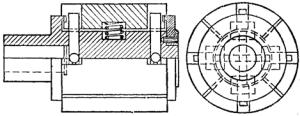

Притирка – отделочная абразивная обработка, обес- печивающая точность размеров 5–6-го квалитета и шерохо- ватость поверхности Ra = 0,01…0,16 мкм.

Инструментом служит притир, представляющий со- бой разрезную втулку, создающую давление на стенки от- верстия при помощи пружин (рис. 4.17).

Для достижения высокой точности 4-го квалитета, а иногда и точнее (овальность и конусность 1–2 мкм), ис- пользуют притиры с дозированным изменением диаметра притира.

Корпус притира в этом случае изготавливается в виде разрезной втулки с внутренней поверхностью в виде кону- са, надетой на ответный конус штока. При перемещении

97

Рис. 4.17. Чугунный притир

штока вдоль оси притира разрезная втулка упруго дефор- мируется, изменяя диаметр корпуса притира.

На наружную цилиндрическую поверхность корпуса притира наносятся перекрещивающиеся пазы. Притиры изготавливают из чугуна, мягкой стали, латуни, меди и других материалов, более мягких, чем материал обраба- тываемой детали.

На поверхность притира наносится паста или суспен- зия на основе корунда, карбида кремния, карбида бора (зернистостью М2–М3), алмаза (зернистостью 1–100 мкм).

В качестве связующих материалов в пастах приме- няют стеарин, парафин, вазелин, олеиновую кислоту и дру- гие составляющие. Состав связующих материалов паст, как правило, выбирают, основываясь на существующих реко- мендациях и производственном опыте.

Притир совершает вращательное (Vвр = 15…50 м/мин) и возвратно-поступательное (Vп = 10…25 м/мин) движения с удельным давлением 0,2–0,5 МПа или работает с дозиро- ванной подачей разжимного конуса.

98

5. МЕТОДЫ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ

При обработке плоских поверхностей применяют строгание, долбление, фрезерование, протягивание, шли- фование, полирование, притирку (доводку) и шабрение.

5.1. Строгание и долбление плоских поверхностей

Обработку производят на продольно- или поперечно- строгальных станках (последние называются шепингами) одним резцом или несколькими резцами.

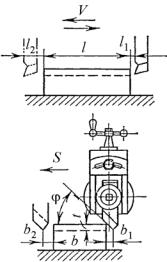

При строгании на продольно-строгальных станках стол с закрепленной на нем обрабатываемой заготовкой (или заготовками) совершает возвратно-поступательное движе- ние; подача в поперечном направлении (поперечная подача) придается резцу путем перемещения резцового суппорта, которое осуществляется прерывисто после каждого рабочего хода. Стружка снимается во время хода стола в одном на- правлении, то есть во время рабочего хода. Обратный – холостой – ход совершается со скоростью, в 2–3 раза большей, чем скорость рабоче- го хода, тем не менее потеря времени при холостых ходах делает строгание менее произ- водительным способом обра- ботки, чем другие способы (на- пример, фрезерование).

Схема строгания плос- кости представлена на рис. 5.1.

На поперечно-строгаль- ных станках возвратно-посту- пательное движение имеет ре-

99

зец, который закреплен на суппорте ползуна. Обрабатывае- мая заготовка, закрепляемая на столе станка, получает попе- речную подачу благодаря прерывистому перемещению сто- ла в поперечном направлении после каждого рабочего хода.

Продольно-строгальные станки изготавливают одно- стоечными и двухстоечными, с одним, двумя, четырьмя и более (до 12) суппортами.

Одностоечные строгальные станки применяют для заготовок, которые не помещаются полностью на столе станка и свешиваются с него.

Продольно-строгальные и поперечно-строгальные стан- ки применяют в единичном, мелкосерийном и серийном производствах вследствие их универсальности, простоты управления, достаточной точности обработки и меньшей стоимости по сравнению с фрезерными станками.

Работа на строгальных станках не требует сложных приспособлений и инструментов. Однако этот вид обработки малопроизводителен. Низкая производительность объясня- ется тем, что обработку ведут одним резцом с потерями вре- мени на обратные холостые ходы. Повысить производитель- ность на строгальных станках помогут следующие меры:

–установка нескольких резцов на одной державке, что сокращает число рабочих и холостых ходов и позволяет снимать значительно больший припуск за один проход;

–одновременная работа нескольких суппортов и, сле- довательно, совмещение времени обработки нескольких по- верхностей;

–применение широких резцов и больших подач, спе- циальных установочно-зажимных приспособлений и шаб- лонов для установки резцов при профильном строгании;

–увеличение скорости холостого хода в 2–3 раза по сравнению со скоростью рабочего хода.

100