755

.pdf

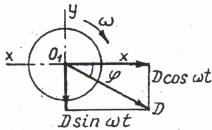

При вращении ротора |

|

вертикальная составляющая |

|

дисбаланса на диске 3 D3 со- |

|

здаетотносительноосиОмо- |

|

мент дисбаланса (рис. 9.2): |

|

MD3 D3lsin t. (9.1) |

|

Момент MD3, изменяю- |

|

щийсяпогармоническомуза- |

Рис. 9.2. Схема воздействия |

кону с частотой , равной |

дисбаланса на ротор |

угловойскоростиротора,вызоветвынужденныеколебаниярамы с установленным на ней ротором. При свободном выбеге частота будет убывать и когда она станет равной частоте собственных колебаний рамы, возникнет резонанс. Максимальную амплитудурезонансныхколебаний можнозафиксироватьиндикатором 10 (см. рис. 9.1). Из теории колебаний известно, что амплитуда вынужденных колебаний пропорциональна амплитудевозмущающего фактора:

Aн 1mнrн 2lsin t 1Dн 2lsin t.

При резонансе амплитуда вынужденных колебаний пропор-

циональнадисбалансу: |

|

Aн Dн mнrн , |

(9.2) |

где Ан — максимальная амплитуда колебаний системы, вызван-

ных силами инерции от неуравновешенной массы, мм; —

коэффициентпропорциональности,зависящийотпараметровстанка, мм/(г·мм); Dн — среднее арифметическое абсолютных значений дисбаланса, г·мм; Dн = mнrн.

Для определения коэффициента и параметров корректирующих масс балансируемой детали на диске 3 (см. рис. 9.1)

устанавливают дополнительную массу mд, для которой дисба-

ланс

Dд = mдrд. |

(9.3) |

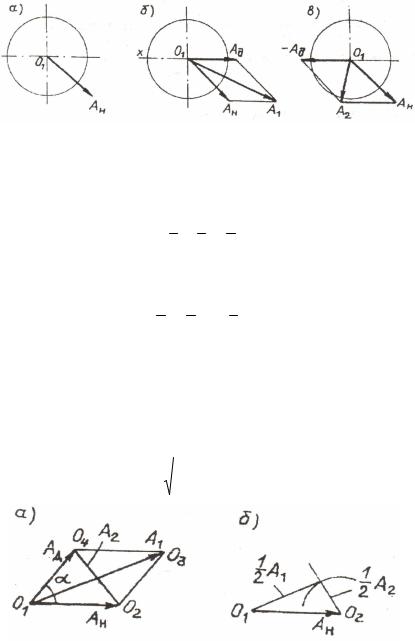

Для определения величины начального дисбаланса в плоскости диска 3 применяют способ трех пусков (рис. 9.3).

При первом пуске (рис. 9.3, а) определяют максимальную амплитуду АН колебаний рамы, вызванных дисбалансом Dн от неуравновешенной приведенной массы в плоскости диска 3.

111

Рис. 9.3. Амплитуды при способе «трех пусков»

При втором пуске определяют амплитуду А1 (рис. 9.3, б) колебаний рамы, вызванных неуравновешенной приведенной массой mH и дополнительной массой mд (выбирается из набора грузов и устанавливается на произвольном расстоянии rд):

A1 Aн Aд . |

(9.4) |

При третьем пуске находят амплитуду A2 (рис. 9.3, в) колебаний, вызванных теми же факторами, но с грузом mд, установ-

ленным в диаметрально противоположной точке:

A2 Aн ( Aд). |

(9.5) |

Параллелограммы амплитуд на рис. 9.3, б равны как имею-

щие равные стороны и углы. Амплитуды А1 и А2 являются диагоналями параллелограмма (рис. 9.4, а). Из теоремы оравенстве суммы квадратов диагоналей сумме квадратов всех четы-

рехсторонпараллелограмма: 2А2 |

2А2 |

А2 |

А2 |

–находятвели- |

||||||

чинуамплитуды Ад: |

н |

|

д |

1 |

2 |

|

||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

А2 |

А2 |

2А2 |

|

|

||||

Aд |

1 |

|

2 |

|

н |

. |

|

(9.6) |

||

|

|

2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Рис. 9.4. Векторный параллелограмм и его построение

112

Из формулы (9.2) находят коэффициент пропорциональности:

Aд /Dд Ад /mдrд . |

(9.7) |

По амплитуде начального дисбаланса Ан и коэффициенту определяют величину начального дисбаланса:

Dн mнrн Aн / . |

(9.8) |

Задаваясь массой mп (из набора грузов), рассчитывают положение противовеса относительно центра вращения:

rп rн Dн /mп . |

(9.9) |

Для определения углового положения противовеса рассматривают параллелограмм О1О2О3О4 (см. рис. 9.4). По теореме

косинусов А2 |

А2 |

А2 |

2А |

А cos , откуда |

|

||||

2 |

н |

д |

н |

д |

|

|

|

|

|

|

|

|

|

A2 |

А2 |

А2 |

|

||

|

|

cos |

|

н |

д |

2 |

. |

(9.10) |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

2Ад Ан |

|

||

Угол также можно найти графически, построив параллелограмм в масштабе. Способ построения показан на рис 9.4, б.

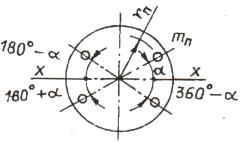

Одному значению cos соответствуют два значения . Действительный угол определяют опытным путем. Устанавливая противовес поочередно в четырех точках (рис. 9.5) на рассчитанном расстоянии rп, определяют амплитуду остаточного дисбаланса: АО1, АО2, АО3, АО4.

Рис. 9.5. Схема размещения противовесов

Наименьшая амплитуда определит местоустановки противовеса. Затем должна производиться балансировка ротора в плоскости диска 2 (см. рис. 9.1), для чего ротор перекладывается в подшипниках на 180° (в данной лаб. работе не выполняется).

113

9.4.Порядок выполнения работы

Меры предосторожности:

Перед включением двигателя проверить крепления всех деталей и приборов установки.

Проверить установку рамы в горизонтальное положение (по сферическому уровню).

Разгон ротора производить до небольших скоростей, прекращая его сразу после перехода через резонанс.

Порядок выполнения работы следующий.

1.Подготовка к работе.

1.1.Установитьдискипоотношениюкроторуподуглом0°.

1.2.Проверитьналичиеконтакта срамойиподпружинивание штока индикатора.

1.3.Установить шкалу индикатора на нуль.

2.Измерение амплитуды Ан.

2.1.Включить сеть, выключатель и нажать на рукоять привода электродвигателя.

2.2.Выключить двигатель и наблюдать свободный выбег

ротора.

2.3.Поддерживатьнульиндикаторапосерединеколебаний стрелки, которые при приближении к резонансу быстро увели-

чивают размах. Замерить максимальную амплитуду Ан, мм. Измерения выполнить не менее трех раз и вычислить среднее арифметическое.

3.Задаться массой добавочного груза из набора mд = 10, 20, 30 г и установить его на остановленном роторе на произвольно

выбранном расстоянии rд (40...80 мм). Измерить амплитуду А1

(см. п. 2.3).

4.Переставить добавочный груз в диаметрально противоположное положение. Измерить амплитуду А2 (см. п. 2.3).

5.Графическимпостроениемпараллелограммаамплитуднайтивеличинуамплитудыколебаний, вызванныхдобавочнымгру-

зом, Ад и угол .

6.Рассчитать:

6.1.Величину амплитуды Ан из формулы (9.6).

6.2.Коэффициентпропорциональностипоформуле(9.7).

6.3.Расстояние rп – по формуле (9.9); массой mп задаться из набора грузов.

114

6.4.Угол — по формуле (9.10).

7.Установить противовес массой mп на расстоянии rп от оси вращения ротора поочередно при углах , – , 180 + , 180 – .

8.Измерить амплитуды остаточных колебаний А0 для каждого положения противовеса. Истинное положение соответствует минимальной амплитудеА0min,равной нулю.

9.Вычертить схему установки по типу рис. 9.1.

Вопросыкзащитеработы

1.В чем состоит цель работы?

2.Почему для быстроходных валов выполняют балансиров-

ку?

3.Каково условие статического уравновешивания звена?

4.Как определяют дисбаланс звена?

5.Гдеустанавливают противовесы при динамической балансировке?

6.В чем состоит способ «трех пусков»?

Лабораторная работа № 10

ПРОФИЛИРОВАНИЕЭВОЛЬВЕНТНЫХЗУБЬЕВ

Цель работы: освоение методики нарезания эвольвентных зубчатых колес по методу огибания (обкатки) с различными смещениями инструмента; расчет геометрии эвольвентного зацепления.

Оборудование: прибор для профилирования зубьев ТММ-42, прибор для нарезания бумажных кругов, бумажный круг, остро заточенный карандаш.

10.1.Краткие теоретические сведения

10.1.1.Метод огибания при изготовлении эвольвентных зубчатых

колес

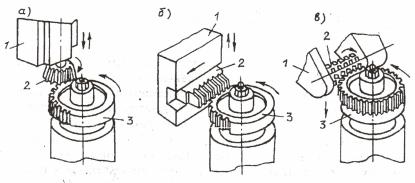

Зубчатые колеса изготовляют двумя основными способами: копированиемиогибанием.Наиболеесовершеннымпоточности профиля и производительности является способ огибания (рис. 10.1).Приизготовленииколесаэтимспособомпрофилиего зубьев образуются как огибающие к семейству положений профилей зубьев производящегоколеса (инструмента). Если производящее колесо имеет зубья с эвольвентным профилем (долбяк, рис. 10.1, а), тона заготовкев результате обработки этим спосо-

115

бом получают зубья также с эвольвентными профилями. При радиусе колеса, равном бесконечности, инструмент преображается в рейку с прямолинейными профилями зубьев (гребенка, рис. 10.1, б). Такие профили зубьев инструмента просты и технологичны, позволяют изготавливать инструмент с высокой точностью. Наиболее высокопроизводительным методом является нарезание зубчатых колес модульной червячной фре-

зой (рис. 10.1, в).

Рис. 10.1. Способы нарезания зубчатых колес методом огибания: 1 – державка; 2 – инструмент; 3 – заготовка

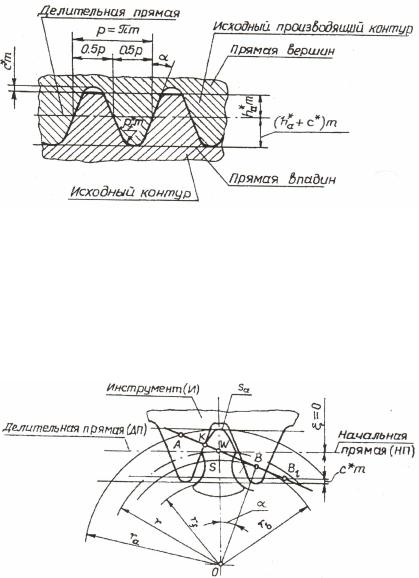

Метод огибания позволяет одним и тем же инструментом нарезать колеса с различными числами зубьев и различными формами профиля зубьев, которые определяются не только размерами инструмента, но и его расположением относительно заготовки. Геометрические параметры нарезаемого цилиндрического колеса определяют модулем m и параметрами стандартногоисходногоконтурапоГОСТ13755:угломпрофиля = 20°;

коэффициентом высоты головки зуба ha = 1; коэффициентом радиального зазора с* = 0,25; коэффициентом радиуса переход-

ной кривой f = 0,38 (рис. 10.2).

Приведенныекоэффициенты,помноженныенамодульm,дают геометрические параметры колеса (обозначаются этими же символами без звездочек). В зависимости от того, как располагается делительная прямая от инструмента по отношению к делительной окружности нарезаемого колеса, получают нуле-

вые, положительные и отрицательные зубчатые колеса.

116

Смещением = хm называют расстояниеот делительной прямой инструмента до делительной окружности колеса (x – коэффици-

ент смещения).

Рис. 10.2. Исходные контуры инструмента и колеса

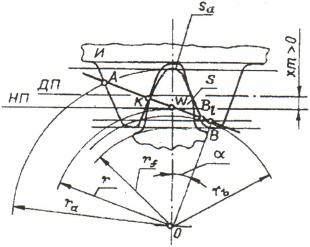

Нулевое зубчатое колесо нарезают без смещения, т.е.

хm = 0 и x = 0 (рис. 10.3). В станочном зацеплении начальными являются делительная прямая инструмента и делительная окружность колеса. Таккакперекатываниеихдругподругупроис-

ходит без скольжения, то на делительной окружности нулево-

го колеса толщина зуба равна ширине впадины: |

|

s = e = 0,5 m. |

(10.1) |

Рис. 10.3. Нарезание нулевого зубчатого колеса

117

По делительной окружности шаг имеет стандартное значение:

p = m. |

(10.2) |

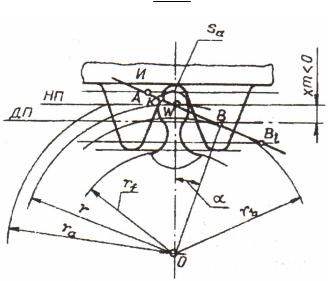

Положительное зубчатое колесо с коэффициентом сме-

щения хm > 0 (рис. 10.4) получают при смещении инструмента в радиальном направлении от центра заготовки. На делительной окружности колеса с положительным смещением толщина

зуба больше ширины впадины и равна: |

|

s 0,5 m 2xmtg e. |

(10.3) |

Вследствие увеличения делительной толщины зуба ножка становится толще и повышается изгибная прочность зуба.

Рис. 10.4. Нарезание положительного зубчатого колеса

Отрицательное зубчатое колесо с коэффициентом смеще-

ния х < 0 (рис. 10.5) получают, если инструмент из нулевого положения переместить к центру нарезаемого колеса. У колеса с отрицательным смещением s < e. Делительную толщину зуба определяют по формуле (10.3), в которую коэффициент смещения x входит со знаком «минус».

10.1.2. Подрезание зубьев эвольвентного зубчатого колеса

Активную линию зацепления АВl (см. рис. 10.3) определяют точками пересечения линии станочного зацепления с окружностью вершин и прямой граничных точек. Изменение величины

118

смещения инструмента изменяет и положение точки Вl на линии зацепления. Если точка Вl выйдет за пределы отрезка АВ, определяющегозонуконтактасопряженныхпрофилейинструментаи колеса, то произойдет подрезание зуба. При этом инструмент срезает часть главного профиля, уменьшая толщину зуба у основания и снижая его прочность на изгиб. Профили подрезанной части зуба не будут эвольвентными, в результате чего нарушится основная теорема зацепления. Степень под-

резания зуба зависит от величины смещения, параметров производящего контура и числа зубьев колеса. Для нулевого колеса минимальное число зубьев, нарезаемых без подрезания, определяют по формуле:

zmin 2h2a 17. (10.4) sin

Рис. 10.5. Нарезание отрицательного зубчатого колеса

Нарезать без подрезания колесо с числом зубьев z < zmin можно, если дать инструменту положительное смещение, большее или равное минимальному, т.е. х хmin. Минимальный ко-

эффициент смещения, определяемый из условия неподреза-

ния, равен

xmin |

|

17 z |

. |

(10.5) |

|

||||

|

17 |

|

|

|

119

В формуле (10.5) число зубьев < 17. Из вышеизложенного можно сделать выводы:

–в нулевом колесе подрезание не произойдет при z 17;

–при z < 17 для устранения подрезания зуба необходимо выполнить положительное смещение (от центра заготовки);

–величина коэффициента смещения не должна быть меньше хmin, определяемого по формуле (10.5).

10.1.3. Основные расчетные зависимости

Государственные стандарты ГОСТ 16530, 16531 и 16532 регламентируют термины, определения и обозначения зубчатых колес и зацеплений. В соответствии с ГОСТ 16530 индексы геометрических параметров несут смысловую нагрузку. Так,

параметрам колеса, называемого шестерней, присваивается индекс 1. Это либо меньшее из двух колес, либо ведущее, если их размеры одинаковы. Второе колесо зацепления называется «колесо», его параметры имеют индекс 2.

Взубчатом зацеплении (рис. 10.6) различают пять окружностей, из которых видимыми будут две – вершин и впадин. Диа-

метр вершин обозначают dа (ahead), a диаметр впадин – df (foot). Окружность, служащая для образования эвольвенты,

—основная, она имеет диаметр db (base). Воображаемые окружности, по которым колеса перекатываются без скольжения,

являются центроидами в относительном движении. Они на-

зываются начальными с диаметрами dw. Геометрические параметры делительных окружностей, по которым шаг имеет стандартное значение, обозначают без буквенного индекса.

Внулевой передаче делительные и начальные окружнос-

ти совпадают. В любой зубчатой передаче независимо от величины смещения инструмента остаются неизменными делительные и основные диаметры. Делительный диаметр опре-

деляют по формуле: |

(10.6) |

d = mz. |

Если делительный диаметр задан, то число зубьев колеса

равно |

|

||

z |

d |

. |

(10.7) |

|

|||

|

m |

|

|

Основной диаметр |

(10.8) |

||

db d cos . |

|||

120