книги / Теория сварочных процессов

..pdf

металла, а значит, металл дольше находится в расплавленном состоянии. В среднем вес металла электрошлаковой ванны составляет 450– 500 г. Температура в различных участках такой ванны одинакова и близка к температуре плавления металла. Условия протекания металлургических реакций в таких сварочных ваннах близки к равновесным и поэтому расчеты с использованием термодинамических данных не дают больших погрешностей.

2.3.Распределение температур в сварочной ванне

икапле электродного металла

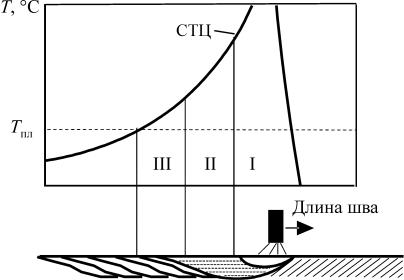

Свойства различных зон сварного соединения во многом определяет термический цикл сварки (СТЦ) (рис. 2.3). Его основные параметры – максимальная температура СТЦ, скорость нагрева и охлаждения, время пребывания металла выше заданной температуры – влияют на структуру металла сварного шва и зоны термовлияния.

При ручной дуговой сварке, по данным И.К. Походни и И.И. Фрумина, существуют три температурные зоны. На рис. 2.3 показана схема распределения температуры по длине сварочной ванны.

Рис. 2.3. Схема распределения температуры по длине сварочной ванны: I – высокотемпературная зона, II – промежуточная зона, III – периферийная зона

На рис. 2.3 обозначены:

I – высокотемпературная зона вблизи столба дуги. Температура столба дуги – 5000…8000 °С, температура металла в этой зоне выше температуры его кипения (температура кипения для железа 3040 °С, для алюминия – 2460 °С, для титана – 3250 °С);

31

II – промежуточная зона с температурой 1800…2000 °С;

III – периферийная зона, температура в которой близка к температуре плавления металла. Средняя температура сварочной ванны при разных видах сварки приведена в табл. 2.2.

Таблица 2.2

Температура сварочной ванны и капель электродного металла для различных видов сварки

|

Свариваемый |

Температура |

Температу- |

Способ сварки |

сварочной |

ра элект- |

|

|

металл |

ванны, К |

родных |

|

|

капель, К |

|

Механизированная под |

Низкоуглеродистая |

1970…2130 |

– |

флюсом, пров.Св-08А |

сталь |

|

|

В аргоне, пров.Св-08 |

То же |

1900…2070 |

2830…3460 |

В СО2, пров.Св-08Г2С |

– » – |

2170 |

2860…2970 |

Порошковой проволо- |

Низколегированная |

1770…1880 |

2270…2970 |

кой рутилового типа |

сталь |

|

|

Электродами с кислым |

Низкоуглеродистая |

1870…2270 |

2380…2470 |

покрытием |

сталь |

|

|

Термический цикл сварки во многом определяет свойства различных зон сварного соединения, поэтому расчет его основных параметров (максимальная температура СТЦ, скорость нагрева и охлаждения, время пребывания металла выше заданной температуры представляет значительный практический интерес. Так, например, при сварке сталей при температурах более 1000 °С растет аустенитное зерно, что приводит к охрупчиванию стали. Степень роста зерна зависит от максимальной температуры СТЦ и времени пребывания стали при температуре выше 1000 °С. Структурное состояние стали (степень закалки) определяется скоростью охлаждения в интервале температур минимальной устойчивости аустенита (около 500 °С). Температура капель электродного металла на 500…800 °С выше средней температуры ванны. Температура сварочной ванны и капель электродного металла для различных видов сварки показана в табл. 2.2.

2.4. Перенос электродного металла в сварочную ванну

Характер переноса электродного металла в сварочную ванну влияет на полноту физико-химических процессов взаимодействия металлической, шлаковой и газовой фаз, а также на устойчивость процесса сварки.

32

Существуют следующие виды переноса электродного металла:

–капельный (крупно- и мелкокапельный) с короткими замыканиями дугового промежутка;

–капельный без коротких замыканий;

–струйный;

–перенос через газовую фазу.

Наиболее благоприятным с позиций стабильности процесса горения дуги и качества формирования шва является мелкокапельный перенос. Рассмотрим факторы, способствующие получению мелкокапельного переноса электродного металла.

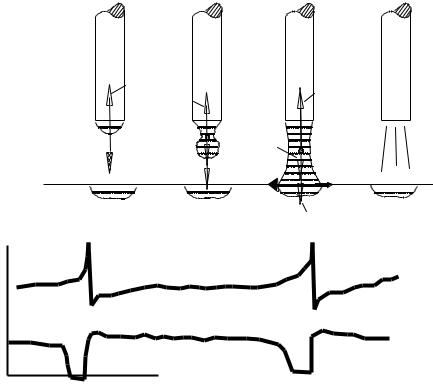

На рис. 2.5 представлена схема крупнокапельного с короткими замыканиями переноса электродного металла. На схеме показано измене-

ние напряжения дуги Uд и тока сварки Iсв в ходе процесса. По мере формирования капли напряжение дуги несколько снижается, так как капля растет и длина дуги уменьшается, сила тока немного увеличивается. В момент короткого замыкания каплей дугового промежутка напряжение равно нулю (Uд = 0), сила тока максимальна – ток короткого замы-

кания Iк.з. Далее процесс горения дуги возобновляется, начинается формирование новой капли электродного металла.

|

|

Nп.н Nп.н |

|

|

N′эд |

|

|

Р |

Р |

|

Р |

|

|

|

Nэд |

N |

|

N |

|

|

|

|

п.н |

п.н |

|||

|

|

|

|

|

||

Uд, |

I |

II |

|

III |

N"эд |

IV |

|

|

|||||

Iсв

Iсв

Uд

τ

Рис. 2.5. Схема крупнокапельного с короткими замыканиями переноса электродного металла в сварочную ванну

33

На этапах I–II на каплю действуют сила тяжести Р, сила поверхностного натяжения Nп.н и электродинамическая сила Nэд. Электродинамическая сила является результатом наличия электромагнитного поля вокруг электрода при протекании по нему тока. Она оказывает сжимающее действие на каплю. На этапе III в момент отрыва сила Nэд направлена от центра мостика вниз и вверх. В нижнем направлении эта сила больше, что способствует отрыву капли. В момент замыкания сила Nп.н стягивает каплю, что также способствует отрыву.

Размер капли определяется соотношением всех сил – и удерживающих, и отрывающих каплю. Из удерживающих сил основной явля-

ется сила поверхностного натяжения Nп.н. Она зависит от поверхностного натяжения электродного металла и температуры капли. Уменьшить эту силу можно введением поверхностно-активных веществ (щелочноземельных металлов, их углекислых солей), а также повышением тока сварки. Отрывающая электродинамическая сила Nэд возрастает с увеличением сварочного тока, и, следовательно, размер капли уменьшается. Увеличение напряжения также способствует измельчению капель. Чем

|

мельче |

капли |

электродного |

||

|

металла, тем больше суммар- |

||||

|

ная реакционная поверхность, |

||||

|

и тем полнее идут металлур- |

||||

|

гические |

реакции |

взаи- |

||

|

модействия компонентов. |

||||

|

Для сварки голой прово- |

||||

|

локой характерен |

крупнока- |

|||

|

пельный перенос с короткими |

||||

|

замыканиями, |

для |

сварки |

||

|

толстопокрытыми |

электрода- |

|||

|

ми – мелкокапельный пере- |

||||

Рис. 2.6. Схема перехода крупнокапельного |

нос с короткими замыкания- |

||||

ми, для сварки под флюсом – |

|||||

переноса металла в струйный |

мелкокапельный, |

для |

элек- |

||

|

|||||

трошлаковой сварки – мелкокапельный (при малых токах) и крупнокапельный (при больших токах).

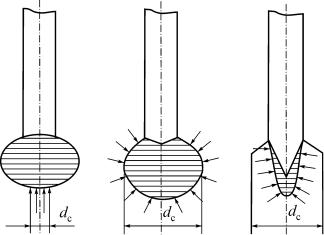

Установлено значительное влияние на размер переносимых капель не только величины, но и плотности тока. При некотором критическом его значении капельная форма переноса переходит в струйную. Подобная форма переноса наблюдается при сварке в аргоне. В.И. Дятлов объясняет переход от капельного переноса к струйному увеличением раз-

мера dc столба (рис. 2.6), когда активное пятно охватывает боковую поверхность капли и увеличиваются сжимающие силы. Тогда конец

34

электрода заостряется, капля вытягивается в конус и возникает струйный перенос.

Размер переносимых капель оказывает существенное влияние на ход металлургических процессов. Чем мельче капли, тем больше суммарная поверхность соприкосновения их с окружающей средой, а значит, полнее взаимодействие с этой средой (растворение газов, процессы легирования, окисления и др.). Однако нельзя забывать, что в таком случае время существования капель уменьшается, а потому снижается и полнота протекания реакций.

2.5. Взаимодействие металла с газовой фазой при сварке

Несмотря на принимаемые защитные меры, полностью исключить попадание воздуха в зону сварки невозможно при любых методах. При сварке под флюсом, покрытыми электродами и электрошлаковой сварке воздух проникает через слой флюса или шлака. При сварке в СО2 и аргоне существует подсос воздуха вследствие турбулентности, а также примеси воздуха в самом защитном газе. Таким образом, в газовой атмосфере дуги содержится минимум 3 % воздуха. Взаимодействие расплавленной сварочной ванны с газами воздуха, неизбежное при сварке, влияет на состав металла шва и его свойства.

В состав газовой фазы входят:

–газы воздуха (азот, кислород, водород, пары воды);

–газы, образующиеся при плавлении и испарении покрытий электродов и флюсов;

–газы – продукты химических реакций в сварочной ванне;

–газы из адсорбированной влаги и загрязнений на металле;

–пары металла.

При взаимодействии газов с расплавленным металлом возможны следующие два случая:

1)растворение газа (т.е. образование растворов водорода, кислорода и др. в металле);

2)образование химических соединений (оксидов MeO, нитридов MeN гидридов MeH на поверхности и в объеме металла).

И тот, и другой тип взаимодействия с газами опасен и приводит

кпотере свойств металла сварного соединения.

Условно взаимодействие газов с металлами разделяют на следующие стадии:

–доставка молекул газа к поверхности металла;

–диссоциация молекулярного газа на атомы;

–адсорбция атомов на поверхности металла;

–растворение атомарного газа в металле;

35

– диффузия атомов в глубь металла.

Рассмотрим наиболее значимые стадии – диссоциацию и растворение – более подробно.

2.5.1. Диссоциация газов

Высокая температура в зоне сварки создает условия для диссоциации двух- и трехатомных газов. Диссоциацией называют распад молекулярных газов на атомы. В атомарном состоянии газы приобретают высокую химическую активность и легко взаимодействуют с жидким металлом электродных капель и сварочной ванны. Если атом газа теряет электроны с внешнего уровня и становится ионом, то процесс называют

термической ионизацией.

Диссоциация – процесс эндотермический, выражается уравнением химических реакций с соответствующими константами равновесия:

|

|

P 2 |

|

|

|

|

|

|

H 2H – Q |

K = |

H |

|

|

; |

|

|

|

|

|

|

|

|

|

|||

2 |

p |

PH 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

P 2 |

|

|

|

|

|

|

O 2O – Q |

K = |

O |

|

; |

|

|

||

|

|

|

|

|

||||

2 |

p |

PO2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

P1/ 2 P |

|

||||

CO2 CO +1/2 O2 – Q |

Kp = |

|

O2 |

CO |

. |

|||

|

|

|||||||

|

|

|

PCO2 |

|||||

|

|

|

|

|

|

|

||

Количественной характеристикой процесса диссоциации является величина степени диссоциации α – это отношение числа диссоциированных молекул к числу первоначальных, т.е. α ≤ 1. Степень диссоциации связана с константой равновесия Kр реакции диссоциации и внешним давлением Р следующим соотношением:

|

K p |

|

α = |

|

. |

K p + 4P |

||

C увеличением внешнего давления степень диссоциации уменьшается. Степень диссоциации зависит также от температуры: α увеличивается с ростом температуры Т для любого газа из атмосферы дуги. Ориентировочная зависимость степени диссоциации водорода, кислорода

и азота от температуры приведена на рис. 2.7.

Таким образом, вблизи столба дуги в высокотемпературной зоне идет процесс диссоциации газов (азот и кислород диссоциированы поч-

ти полностью, αН2= 0,96 αО2 = 0,80). В сварочной ванне, где температу-

ра ниже, идет обратный процесс образования молекул из атомов, называемый рекомбинацией.

36

α |

CO2 |

H2 |

O2 |

N2 |

% |

1 |

|

|

|

|

|

0,5 |

|

|

|

|

|

|

2000 |

|

5000 |

Т, К |

Т, К |

Рис. 2.7. Зависимость степени диссоциа- |

Рис. 2.8. Содержание газовой фазы при |

|

ции азота, кислорода, водорода и |

уг- |

диссоциации углекислого газа в зависи- |

лекислого газа от температуры |

|

мости от температуры |

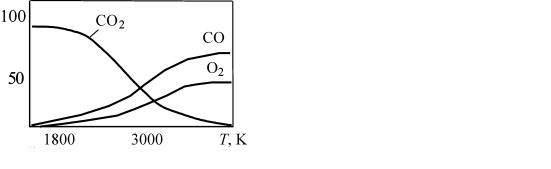

Содержание газовой фазы при диссоциации углекислого газа СО2 меняется в зависимости от температуры. При температуре Т > 4000 К углекислый газ полностью диссоциирован, а у поверхности сварочной ванны (2000 К) диссоциация СО2 незначительна.

Содержание продуктов диссоциации СО2 в зависимости от температуры можно определить по графику на рис. 2.8. При каждой температуре газовая фаза состоит из кислорода, угарного газа и углекислого в концентрациях, пропорциональных ординате соответствующей кривой, при этом суммарное содержание газов равно 100 %.

Таблица 2.3 Атомный вес Аi и потенциал ионизации веществ Ui

Вещество |

Аi |

Ui, эВ |

Вещество |

Аi |

Ui, эВ |

Водород (H) |

1,0 |

13,59 |

Железо (Fe) |

55,8 |

7,90 |

Азот (N) |

14,0 |

14,54 |

Алюминий (Al) |

26,9 |

5,98 |

Кислород (O) |

15,9 |

13,61 |

Медь (Cu) |

63,5 |

7,70 |

Водород (H2)) |

– |

15,40 |

Титан (Ti) |

47,9 |

6,80 |

Азот (N2) |

– |

15,80 |

Никель (Ni) |

58,7 |

7,63 |

Кислород (O2) |

– |

13,50 |

Кальций (Ca) |

40,0 |

6,11 |

Гелий (He) |

4,0 |

24,58 |

Литий (Li) |

6,9 |

5,40 |

Аргон (Ar) |

39,9 |

15,76 |

Натрий (Na) |

22,9 |

5,14 |

Оксид азота (NO) |

30,0 |

9,30 |

Калий (K) |

19,1 |

4,34 |

Фтор (F) |

19,9 |

16,90 |

Кремний (Si) |

28,0 |

7,94 |

Углекисл. газ (CO2) |

44,0 |

14,40 |

Марганец (Mn) |

54,9 |

7,40 |

Углерод(C) |

12,0 |

11,26 |

Магний (Mg) |

24,0 |

7,64 |

Вода (H2O) |

18,0 |

13,00 |

Вольфрам (W) |

183,8 |

7,93 |

|

|

37 |

|

|

|

При дуговом нагреве одноатомные газы и пары металла подвергаются также термической ионизации, образуя плазму из заряженных ионов и электронов. Это облегчает стабильное горение дуги. Потенциалы ионизации ряда газов и паров приведены в табл. 2.3. Для щелочных металлов (калий К, натрий Na, калий К), кальция Ca, титана Ti и др. потенциал ионизации мал, составляет 4…6 эВ. Поэтому эти металлы являются стабилизирующими в составе сварочных материалов. От них резко отличаются аргон, потенциал ионизации которых достигает больших значений (15…24 эВ). При смешивании этих газов потенциал ионизации существенно снижается.

2.5.2. Растворение газов в металлах

Газы растворяются в металле только в атомарном виде. Реакцию растворения газа в жидком металле записывают в следующей форме:

{Г} [Г],

где {Г}– атомарный газ над поверхностью металла; [Г] – растворенный в металле газ.

Процесс растворения газов подчиняется закону Генри: содержание атомарного газа в металле [Г] пропорционально его парциальному дав-

лению в газовой фазе Р{Г}, т.е.

[Г] = KР{Г} (закон Генри),

где K – константа Генри, зависящая только от температуры и связанная с энергией Гиббса растворения газа ∆Gрас соотношением

ln K = − ∆GRTрас .

Если растворяется двухатомный газ, то реакцию его растворения в жидком металле записывают в следующей форме:

{Г2} 2[Г].

Процесс растворения двухатомного газа описывается законом Сивертса:

[Г] = K Р{Г2} (закон Сивертса),

где Р{Г2} – парциальное давление молекулярного газа над жидким ме-

таллом, ат.

Содержание газов в металле измеряют в кубических сантиметрах на 100 г либо в массовых процентах (мас.%): 1 см3/ 100 г = 0,001 мас.%.

Растворимость газов в металле зависит от температуры. С увеличением температуры содержание растворенного в металле газа растет:

38

− |

Q |

|

|

RT , |

|||

[Г] = А e |

|||

где [Г] – содержание газа в металле; А – константа, зависящая от рода газа; Q – теплота растворения газа; R – универсальная газовая постоянная.

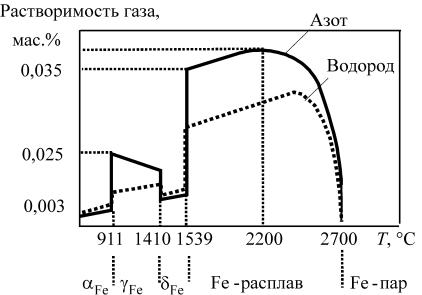

Однако при температурах полиморфного превращения и температурах плавления растворимость газа изменяется скачкообразно – это так называемый скачок растворимости. Графики равновесных концентраций водорода и азота в железе, алюминии, никеле и меди при различных температурах (рис. 2.9 и 2.10) показывают, что в жидком металле концентрации газов значительны, а при кристаллизации железа (1539 °С) резко падают. Это создает риск образования пор при ускоренной кристаллизации. Особенно велик перепад растворимости для водорода в твердом и жидком алюминии, что объясняет его повышенную склонность к образованию пор в условиях дуговой сварки.

Рис. 2.9. Растворимость водорода и азота в железе при парциальном давлении РН2 = РN2 = 0,1 МПа

Растворимость газов зависит также и от структуры металла, что приводит к скачкообразному изменению растворимости при (α→ γ → → δ)-превращении и переходе от объемно-центрированной кристаллической решетки к гранецентрированной. Например, для растворения водорода и азота в железе (см. рис. 2.9) – при 911 и 1410 °С. Максимум

39

[H2], см3/100 г

|

|

Al |

|

|

40 |

|

|

Ni |

|

|

|

|

|

|

30 |

|

|

|

|

20 |

|

Cu |

|

|

10 |

|

|

|

|

|

|

Tпл = 660 °С |

Tпл = |

1453 °С |

|

|

Tпл = 1083 °С |

|

|

500 |

1000 |

Т, °С |

||

Рис. 2.10. Растворимость водорода в железе, меди и алюминии

растворимости азота в железе приходится на 2200 °С, водорода – на 2400 °С. При температуре кипения железа – 2700 °С растворимость газов в железе равна нулю.

2.5.3. Кислород в металлах при сварке

Характер окисления металлов при сварке различен.

Алюминий и магний практически не растворяют кислород ни

втвердом, ни в жидком состоянии. При их окислении образуются либо оксидные пленки на поверхности, либо частицы оксида, взвешенные

вжидком металле.

Железо, медь, никель, титан растворяют кислород ограниченно. Растворимость в жидкой фазе этих металлов больше, чем в твердой,

ис повышением температуры растет. Это означает, что взаимодействие с кислородом наиболее интенсивно идет в каплях электродного металла

именее – в хвостовой части ванны. Поглощенный кислород содержится в этих металлах в виде раствора (очень немного), в виде оксидов низ-

шей валентности – Ti2O, FeO, и в виде неметаллических эндогенных включений.

Окисление металла свободным кислородом газовой фазы идет по реакции:

2Ме + О2 2МеО.

40