книги / Остаточные напряжения в полимерных композиционных материалах

..pdf

σэкв = 1−2χ (σ1 + σ2 + σ3 ) +

+1/ 2 1− χ 2 (σ1 + σ2 + σ3 )2 + 2χ σ1 − σ2 2 + σ1 − σ3 2 + σ2 − σ3 2 ,

где χ – предельные напряжения при одноосном растяжении и сжатии соответственно, χ = σ+ / σ− ; σ+ , σ− .

Прочностные параметры ЭДТ-10 взяты из [83]: предел прочности на растяжение σ+ = 7 кг/мм2, на сжатие – σ− = 10 кг/мм2. Рис. 7.6, а

показывает распределение остаточных напряжений по объему конструкции после полного охлаждения без подогрева. Рис. 7.6 соответствует моменту окончания нагревания охлажденного цилиндра в течение t2 = 500 с. Изолинии критерия П.П. Баландина не показа-

ны из-за отсутствия достоверных данных по прочности ЭДТ-10 выше интервала стеклования. На рис. 7.6, в изображены остаточные напряжения в том же цилиндре после его полного остывания. Величина критерия П.П. Баландина, по сравнению с вариантом простого охлаждения, как видно из рисунка, падает более чем в 3 раза. Зона наиболее опасных напряжений смещается от центра цилиндра к периферии. Таким образом, предложенная физическая модель может быть использована для расчета остаточного напряженно-деформи- рованного состояния в стеклующихся конструкциях и его оптимизации с помощью повторных циклов размягчения (нагрева).

7.2. ИССЛЕДОВАНИЕ ОСТАТОЧНОГО НАПРЯЖЕННОГО

СОСТОЯНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО

МАХОВИКА

В отличие от ненаполненных полимеров, регулирование остаточных напряжений в изделиях из волокнистых композитов выбором режимов температурной обработки менее эффективно. Это объясняется тем, что доля «замороженной» деформации в общем уровне остаточных деформаций в композите значительно снижается из-за влияния высокомодульного упругого волокна. Поэтому изменение

191

условий охлаждения не приводит к заметному перераспределению остаточного напряженного состояния. В этом случае для регулирования напряжений обычно используется намотка с переменным усилием, а результаты расчета остаточного напряженного состояния от охлаждения могут служить исходными данными при выборе оптимальных намоточных режимов.

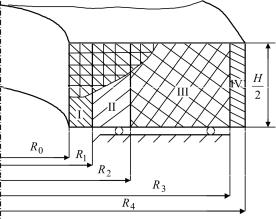

В качестве примера расчета конструкции из композита рассматривался процесс охлаждения на воздухе трехслойного осесимметричного маховика на алюминиевом ободе (рис. 7.7). Намотка слоев композиционных материалов – однонаправленная кольцевая. Размеры маховика следующие: R 0 = 20 см, R1 = 22 см, R2 = 24 см, R3 = 31 см,

R4 = 32 см, H = 12 см. Поведение материала при стекловании

(t <10 ч) описывалось соотношениями (6.3). Значения эффективных характеристик для (6.3) определялись по методике разд. 6.2. Дальнейшая (t > 10 ч) релаксация напряжений рассчитана с использованием линейно-вязкоупругих соотношений для анизотропного материала, соответствующие параметры релаксации для волокнистых композитов с ψ = 0,5 взяты из работы [85]. Полагалось, что напряжения от поли-

меризации к моменту начала охлаждения релаксируют полностью.

Рис. 7.7. Расчетная схема композитного маховика: I – обод; II – стеклопластик; III – органопластик; IV – углепластик

192

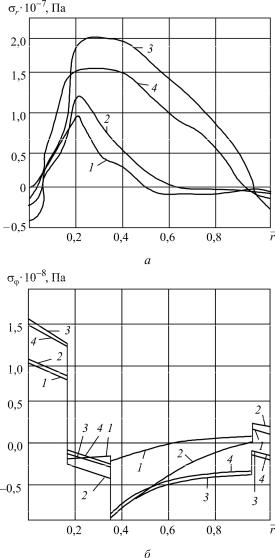

На рис. 7.8 показана эволюция радиальных и окружных напряжений в сечении маховика, соответствующем z = 0. Распределение по радиусу наиболее опасных с точки зрения прочности конструкции радиальных напряжений формируется уже в первые 2 минуты с начала охлаждения. Оно характеризуется максимумом в зоне границы между ободом и стеклопластиком, сохраняющим свое положение до конца охлаждения (рис. 7.8, а, кривая 1). Наличие экстремума объясняется тем, что материал обода (алюминий) имеет ЛКТР, значительно превосходящий ЛКТР соседнего стеклопластика. Хорошо проводящий тепло алюминий быстро охлаждается и с первых минут стремится оторваться от композитной части маховика. Композит за это время не успевает остыть, связующее находится в высокоэластическом состоянии, поэтому растягивающие напряжения сравнительно невелики. По внешнему радиусу также происходит постепенное остывание маховика: через 2 минуты тонкий слой углепластика переходит в стеклообразное состояние и сжимает область, занятую органопластиком, что приводит к появлению незначительных отрицательных напряжений (рис. 7.8, а, кривая 1).

Максимальные положительные окружные напряжения в этот момент времени (рис. 7.8, б, кривая 1) возникают в остывшем алюминиевом ободе, который «тянет» на себя основной материал. Остальная часть конструкции, пребывающая почти полностью в размягченном состоянии, нагружена слабо. Незначительные скачки напряжений при переходе от одного вида композита к другому обусловлены разницей их механических свойств. В частично охлажденном углепластике, как и в ободе, напряжения положительны.

Дальнейшее охлаждение приводит к затвердеванию больших объемов конструкции. В результате растет общий уровень технологических напряжений. Через 10 минут с начала остывания (рис. 7.8, а, б, кривая 2) максимальные сжимающие окружные напряжения возникают в самой «горячей» зоне – органопластике, воспринимающем воздействие более холодных обода и стеклопластика. Еще через 10 часов маховик полностью остывает (кривая 3 на рис. 7.8). Это ведет к выравниванию окружных напряжений в органопластике и смещению

193

Рис. 7.8. Радиальные (а) и окружные (б) технологические напряжения в роторе: 1 – 2 мин; 2 – 10 мин; 3 – 10 ч; 4 – 5000 ч

194

вуглепластике в отрицательную область (ср. графики 2 и 3 рис. 7.8, б). Общий уровень напряженного состояния из-за разницы в ЛКТР различных типов пластиков и наличия «замороженных» деформаций

всвязующем возрастает.

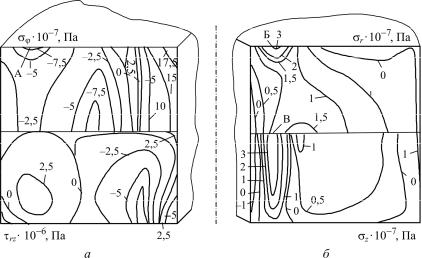

Изолинии остаточных напряжений, соответствующие моменту полного остывания конструкции, изображены на рис. 7.9. Буквами обозначены опасные точки. В точке А волокно находится в сжатом состоянии, что при определенных условиях грозит потерей устойчивости и послойным растрескиванием. Наиболее опасные радиальные напряжения расположены на границе стеклопластика с ободом, вблизи поверхности (точка Б). Положение этой точки обусловлено наличием в данной области максимальных градиентов температур при остывании, а также существенной разницей в значениях ЛКТР материалов обода и стеклопластика. Последнее объясняет и расположение точки В – максимальных растягивающих поперечных напряжений в осевом направлении (см. рис. 7.9).

Рис. 7.9. Распределение остаточных напряжений в роторе

195

Длительное хранение изделия приводит к релаксации остаточных напряжений. Окружные σφ и радиальные σr напряжения через

5000 часов после начала процесса распределяются по радиусу маховика, как показано на рис. 7.8 (кривые 4). Характер распределения по сравнению с началом хранения не претерпевает существенных изменений. Анизотропия свойств композита приводит к тому, что напряжения релаксируют по-разному: уровень σφ падает не более

чем на 11 %, тогда как σr – на 23 %.

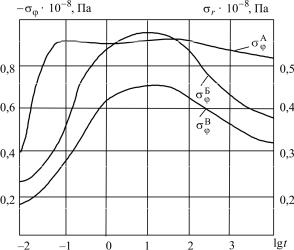

Эволюция напряжений в наиболее опасных точках отслеживается на рис. 7.10. Окружные напряжения в точке А растут до максимального значения в течение примерно 10 минут, оставаясь в последующем постоянными до полного остывания (10 часов) и релаксируя на 7 % за 5000 часов. Поперечные напряжения (точки Б и В) равномерно растут на протяжении всего процесса охлаждения полуфабриката и максимальны сразу после его окончания (величина наиболее опасных σr составляет 80 % от поперечного предела проч-

ности стеклопластика). В результате следующей за этим релаксации напряжения уменьшаются на 34 %.

Рис. 7.10. Изменение во времени максимальных технологических напряжений

196

Таким образом, величина максимальных остаточных напряжений в ободе композиционного накопителя энергии после изготовления приближается к поперечному пределу прочности. Для того чтобы скомпенсировать сформировавшиеся на этапе охлаждения остаточные напряжения, необходимо выбрать соответствующий режим намотки. Полученные результаты могут служить исходным материалом при задании рабочих программ для намоточных автоматов.

7.3.ЭВОЛЮЦИЯ ТЕХНОЛОГИЧЕСКИХ НАПРЯЖЕНИЙ

ВКОМПОЗИЦИОННОЙ ПАНЕЛИ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ

Определение ресурса композиционных конструкций необходимо проводить с учетом влияния остаточных технологических напряжений. Оценить их величины в конкретном технологическом процессе невозможно без детального исследования в связи с использованием анизотропных и неоднородных материалов. В данном разделе исследуется распределение технологических и остаточных напряжений в гибридном композитном материале органите – углепластике, используемом в конструкции элерона самолета.

7.3.1. Постановка задачи

Рассмотрим гибридный композит в виде пластины с сотовым заполнителем, получаемый последовательной укладкой слоев угле- и органоволокон, пропитанных связующим из термореактивной эпоксидной смолы. Затем в автоклаве осуществляется полимеризация и отверждение связующего. Полимеризация проводится при определенной температуре и давлении, которые должны обеспечить полноту реакции полимеризации. Следующим этапом является остывание заполимеризованной и отвержденной композиции с температур, превышающих температуру стеклования, до температуры ≈20°. Известно [38], что при переходе аморфных полимеров, какими являются эпоксидные смолы, в застеклованное состояние в конструкциях из них возможно возникновение остаточных напряжений.

197

Исходя из существа технологического процесса изготовления гибридных композитных материалов, математическую модель по формированию остаточных напряжений в готовом материале можно разделить на две части: термохимическую, которая описывает изменение температуры и степени полимеризации в слоях гибридного композита в процессе полимеризации термореактивного эпоксидного связующего, и термомеханическую, которая описывает формирование остаточных напряжений в слоях гибридного композита в процессе остывания с температур, определяемых термохимической моделью, до температур ≈20°.

Термохимическая часть. Полагаем, что для рассматриваемого случая изготовления гибридного композита искомые поля температур и степени полимеризации зависят только от нормальной к плоскости слоев композита координаты z и времени t . Моделирование процесса распространения тепла в многослойной композиционной пластине основывается на решении нестационарного одномерного уравнения теплопроводности с переменными коэффициентами

ρc |

∂T |

= |

∂ |

∂T |

+ ρQ, |

t (0,tk ], z (0, H ), |

(7.1) |

|

∂t |

|

k |

|

|||||

|

||||||||

|

|

∂z |

∂z |

|

|

|

||

где Q – скорость |

выделения тепла при реакции полимеризации, |

|||||||

Q = (∂α ∂t )QR ; QR |

– общее количество выделенного тепла; |

p, k, c – |

||||||

плотность, коэффициент теплопроводности и теплоемкость кон- |

|||||||

кретного слоя композита, p = p(z), |

k = k (z), |

c = c(z); |

α – степень |

||||

полимеризации (отверждения) связующего, |

α = α(z,t ). |

Уравнение |

|||||

(7.1) замыкается начальными |

|

|

|

|

|

||

|

T (z,0) = TH (z), |

z [0, H ] |

(7.2) |

||||

и граничными условиями |

|

|

|

|

|

||

k |

∂T (0,t ) |

= h(T (0,t ) − T0 (t )) |

∂T (0,t ) |

= 0, |

|

||

|

|

|

|||||

|

∂z |

|

∂z |

|

|||

198

−k |

∂T (H ,t ) |

= h(T (H ,t ) − Tc (t )), |

t (0,tk ], |

(7.3) |

|

||||

|

∂z |

|

|

|

где TH (z) – начальная температура в слоях; H – толщина пакета

слоев композита; h – коэффициент теплообмена с окружающей средой; Tc (t ) – закон изменения во времени температуры среды, окру-

жающей наружные слои композита.

Система уравнений (7.1)–(7.3) решается совместно с макрокинетическим уравнением для степени полимеризации эпоксидного связующего [138]

∂α = KBe(−EB  RT ) (1− α)(1+ c0α), t (0,tk ], z [0, H ];

RT ) (1− α)(1+ c0α), t (0,tk ], z [0, H ];

∂t

(7.4)

α(z,0) = 0, z [0, H ],

где α – относительная величина, принимающая значения от 0 до 1 и характеризующая степень завершения процесса полимеризации; KB – нормирующий множитель; EB – энергия активации процесса; R – универсальная газовая постоянная.

Термомеханическая часть. При завершении процесса полимеризации связующее композита находится в температурном интервале высокоэластичности выше температуры стеклования Tg . С этого

момента начинается остывание композита и переход связующего в застеклованное состояние. Физические соотношения, описывающие непрерывным образом взаимосвязь тензоров напряжений и деформаций σˆ, εˆ при релаксационном переходе композита из высокоэластичного состояния в застеклованное, базируются на феноменологическом подходе (см. гл. 6).

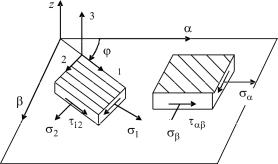

Применительно к рассматриваемому пакету слоев композита полагаем, что напряженное состояние однородно в пределах слоя и изменяется только при переходе от слоя к слою. Будем рассматривать пакет слоев композита в системе координат (α, β, z) (рис. 7.11).

Физические соотношения для k-го слоя композита в системе коор-

199

Рис. 7.11. Системы координат пакета слоев композита

динат (α, β) с учетом геометрии укладок и выражений для удельных упругих потенциалов

|

|

F k (εˆ ) = |

1 |

|

ααk |

(εk )2 |

+ 2 |

|

αβk εk εk |

|

+ |

|

ββk (εk |

)2 |

, |

|

|||||||||||||||

|

|

R |

R |

|

R |

|

|||||||||||||||||||||||||

|

|

1 |

|

|

|

|

2 |

|

|

αα |

|

|

|

|

|

αα |

ββ |

|

|

|

|

|

ββ |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(7.5) |

|

|

k |

(εˆ ) = |

1 |

k |

(ε |

k |

|

2 |

|

k |

k |

k |

|

|

k |

k |

2 |

|

|

|

||||||||||

|

|

F2 |

2 |

Rαα |

αα ) |

|

+ 2Rαβεααεββ |

+ Rββ (εββ ) |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

имеют вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

k |

|

|

|

|

|

|

k |

|

T k (t ) |

|

|

|

|

(t ) − ε |

|

|

(τ) dN |

|

|

( |

τ) + |

|||||

σ |

k |

|

|

|

k |

|

|

|

|

|

|

|

|

ε |

k |

k |

|

T |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

αα |

(t ) = Rααε |

αα |

(t ) + R |

|

|

αα |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

αα |

|

|

αα |

|

|

|

|

|

|

|

|

|||||||||||

THk

|

|

|

|

|

|

T k (t ) |

|

|

|

|

k |

k |

|

k |

|

|

|

|

|

||||

+ Rαβεββ |

(t ) + Rαβ |

||||||

|

|

|

|

|

|

T k |

|

|

|

|

|

|

|

|

H |

|

|

|

|

k |

|

k |

T k (t ) |

k |

|

k |

|

||||

|

|||||||

σββ (t ) = Rβαε |

αα (t ) + Rβα |

||||||

THk

εk |

(t ) − εk |

( |

τ) dN T (τ) |

, |

||||

|

ββ |

|

ββ |

|

|

|

|

|

|

|

|

|

|

|

|

|

(7.6) |

|

εk |

|

(t ) − εk |

|

(τ) dN |

T (τ) + |

||

|

αα |

αα |

|

|

|

|

||

|

|

k |

|

k |

T k (t ) |

|

|

(t ) − ε |

|

(τ) dN T (τ) , |

||

|

|

k |

|

ε |

k |

k |

||||||

+ Rββε |

|

(t ) + R |

|

|

|

|||||||

|

|

|

ββ |

ββ |

|

ββ |

ββ |

|

|

|

||

THk

200