книги / Теоретические основы процессов получения и переработки полимерных материалов

..pdf

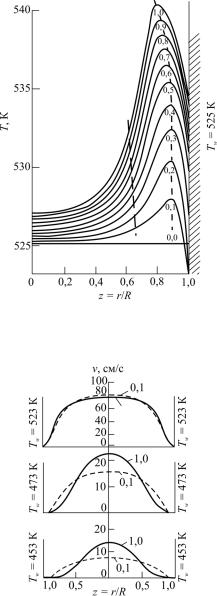

Рис. 5.1. Распределение температур по сечению трубы при течении расплава полиэтилена; цифры у кривых – относительное расстояние от входа в канал (l = x/L).

Рис. 5.2. Распределение скоростей потока расплава полиэтилена по сечению трубы; цифры у кривых – относительное расстояние от входа в канал (l = x/L)

51

В последнем случае нагрев полимерного материала осуществляется как за счет теплопроводности, так и за счет тепла, выделяющегося вследствие химических реакций трехмерной полимеризации.

Ниже приведены примеры решения задачи теплопроводности

для тел различной геометрии в виде определения распределения температуры с указанием начальных и граничных условий:

полуограниченное твердое тело

|

|

|

|

|

|

|

|

|

|

|

|

|

T − T |

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

= erf |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

T0 − T1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4at |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

T (x, 0) = T0 ; T |

(0, t) |

= T1 |

|

T (∞, t) = T0 ; |

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

T − T0 |

= |

q |

|

|

4at[1 − erf |

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

]; |

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4at |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

T (x, 0) = T |

; T (∞, t) = T |

; − k |

∂T |

|

|

= q |

; |

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

∂x |

|

|

0 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x=0 |

|

|

|

|

|

|||||||

|

плоская пластина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

T1 − T |

|

∞ |

|

(−1)n |

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

2 |

|

|

|

|

1 |

|

x |

|

||||||||||||||||

|

|

|

|

= 2∑ |

|

|

|

|

|

|

|

|

exp |

− n + |

|

|

|

π |

|

(at / b |

|

cos n + |

|

π |

|

; |

|||||||||||||||||||

|

T |

− T |

|

|

1 |

|

|

|

|

2 |

|

|

2 |

b |

|||||||||||||||||||||||||||||||

|

|

= |

|

|

π |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

1 |

|

0 |

|

n |

0 |

n + |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

T (x, 0) = T0 ; T (±b, t) = T1; |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

hb |

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

T − T |

|

∞ |

|

|

2 |

|

k |

cosβn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

b |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

||||||||||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

= ∑ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

exp(−βn at / b |

|

); βn tgβn |

= hb / k; |

|||||||||||||||||

T1 − T0 |

β2 + hb |

|

|

hb |

|

2 |

cosβ |

|

|

|

|

||||||||||||||||||||||||||||||||||

|

n=1 |

+ |

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

n |

k |

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

∂T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∂T |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

||||||||

|

T (x, 0) = T0 ; − |

∂x |

x=−b = |

|

|

[T1 − T |

(−b)]; |

− |

∂x |

|

x=b = |

|

[T (b) − T1 ], |

||||||||||||||||||||||||||||||||

|

k |

|

k |

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

52

цилиндр

|

|

T1 −T |

|

|

|

2 |

|

|

∞ |

|

J0 (rcn ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

= |

|

|

∑ |

|

|

|

|

|

exp(−acn2t); J0 (Rcn ) = 0; |

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

T −T |

|

R n=1 |

|

c J |

|

(Rc ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

1 |

0 |

|

|

|

|

|

|

|

|

|

|

|

n 1 |

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

T1 −T |

|

|

|

2 |

|

|

∞ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

J0 (rβn ) |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

= |

|

|

|

|

∑exp(−aβnt) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|||||||||||||||

|

|

T0 −T1 |

|

|

|

|

|

h |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

R n=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

J0 (Rβn ) |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+βn |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

β |

n |

J |

|

(Rβ |

n |

) + |

|

|

J |

|

|

(Rβ |

n |

) |

= 0; |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

0 |

k |

|

|

0 |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

T (r, 0) =T ; |

|

− k |

∂T |

|

r |

= |

R |

= h[T (R) −T ], |

|

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

∂r |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|||||||||||

сфера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

T −T |

|

|

2R |

|

|

∞ |

|

(−1)n |

|

|

|

nπR |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

1 |

|

= |

|

|

|

|

|

|

|

∑ |

|

|

|

|

sin |

|

|

|

|

|

|

|

|

|

|

exp(−an2 |

π2t / R2 ); |

|

|

|

|||||||||||||||||||

T1 −T0 |

|

πR |

2 |

|

|

n |

|

|

|

|

|

|

R |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

n=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

T (r, 0) =T0 ; T (R, t) =T1; |

|

|

|

|

2 |

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

2 |

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

2βn2 |

|

|

h |

|

|

|

|

|||||||||||||

|

T −T1 |

|

|

k |

|

|

|

∞ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ R |

k |

−1 |

|

|

|

|

|||||||||||

|

= |

|

|

|

∑exp(−aβn2 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

× |

|||||||||||||||||||

|

T0 −T1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

h |

|

h |

|

|

|

|||||||||||||||||||||||||||

|

|

|

r |

|

|

n=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

2 |

+ R |

|

− |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

βn |

|

R |

|

|

βn |

|

|

R |

k |

1 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

||||||||

|

|

×sin(Rβn )sin(rβn ); Rβnctg(Rβn ) + R |

h |

−1 = 0; |

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

k |

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∂T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r=R = h[T |

(R) −T1 ]. |

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

T (r, 0) =T0 ; − k |

∂r |

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Здесь erf (z) – хорошо известная функция ошибок, определяемая |

||||||||||||||||||||||||||||||||||||||||||||||||||

как |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

erf (z) = |

|

2 |

|

|

∫z exp(−s2 )ds. |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

π |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

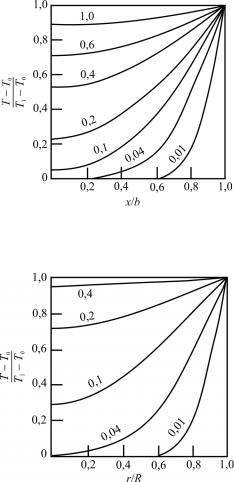

Также обозначены: k – коэффициент теплопроводности; β – отношение плотностей твердой фазы и расплава; X – толщина, размер грани или диаметр; x/b – относительная глубина прогрева; r/R – относительный радиус.

53

На рис. 5.3–5.6 показаны температурные профили при нестационарном режиме теплопроводности в полимерных телах простой геометрии. Во всех случаях: T0 – начальная температура при t = t0; T1 – температура, докоторойпрогреваетсявнешняяповерхностьполимера.

Значение a для исследованного полимера равно 1·10–7м2/с.

Рис. 5.3. Температурные профили при нестационарном режиме теплопроводности в полуограниченных плоских пластинах: T (x, 0) = T0 ;

T (±b, t) = T1; числаукривых– значениепараметраat/b2

Рис. 5.4. Температурные профили при нестационарном режиме теплопроводности в неограниченном цилиндре: T (r, 0) = T0 ;

T (R, t) = T1; числа у кривых – значение параметра at/R2

54

Прогрев полимера вплоть до его плавления, в том числе и в составе наполненного материала, приводит к изменению вязкости. Температурная зависимость динамического коэффициента вязкости аморфных полимеров определяется с помощью уравнения Вильямса – Ланделя – Ферри:

|

η |

|

|

|

−17,44(T −Tg ) |

|

log aT = log |

T |

|

= |

|

. |

|

|

51,6 − (T − T ) |

|||||

|

η |

|

|

|

|

|

|

|

g |

|

g |

|

|

По мере прогрева, начиная с Tg, полимер становится высокоэластичным материалом, а затем при Tm переходит в вязкотекучее (жидкое) состояние.

Рис. 5.5. Температурные профили при нестационарном режиме теплопроводности в сфере: T (r, 0) = T0 ;

T (R, t) = T1; числа у кривых – значения параметра at/R2

Рис. 5.6. Температура в центре полимерных тел различной формы в сравниваемое время: 1 – неограниченная пластина; 2 – квадратный стержень; 3 – неограниченный цилиндр; 4 – куб; 5 – цилиндр с L = D; 6 – сфера

55

При температуре плавления в кристаллической фазе частичнокристаллических полимеров осуществляется переход первого рода. Плавление кристаллической фазы происходит в интервале температур 10–30 оС, величина которого зависит от характера распределения размеров кристаллитов, степени их совершенства и скорости нагрева.

Обычно за Tm принимают значение температуры, соответствующее окончанию процесса плавления. Эта температура зависит от структуры полимера; при плавлении блок-сополимеров наблюдаются две температуры плавления, характерные для каждого из гомополимеров.

Температурная зависимость частично-кристаллических полимеров выше Tm подчиняется закону Аррениуса. Полиамиды, например, превращаются в низковязкие жидкости даже при температуре на несколько градусов выше Tm.

56

Лекция VI

Взаимосвязь реологических свойств и молекулярных характеристик полимерных материалов

В принципе, реологические свойства полимерных композиционных материалов, включая наполненные, зависят от реологических свойств полимерной основы или полимерного связующего, содержащего пластификатор. Реологические свойства полимеров зависят от их молекулярной массы, молекулярно-массового распределения и степени разветвленности молекул. Имеет значение и химическое строение (степень полярности) молекулярной цепи полимера.

Наиболее известная молекулярная теория вязкоупругого пове-

дения полимеров была разработана Ф. Бики. Основываясь на статистической теории сопротивления полимерного клубка, он принял в качестве допущений следующие ограничения: молекула полимера разделена на ряд «субцепей», каждая из которых ведет себя подобно «малой массе», прикрепленной к линейной пружине (упругому элементу). Затем он нашел формальное решение задачи для случая смещения каждой «субцепи» относительно своего равновесного положения. Ф. Бики исходил из представления о действии силы сдвига (F) на мономерные звенья при вращении полимерного клубка относительно центра масс:

F = 3kT  ax

ax  Na2 ,

Na2 ,

где k – константа Больцмана; T – абсолютная температура определения; ax – величина смещения мономерного звена в направлении приложения силы сдвига; a – валентная связь между мономерными звеньями; N – числомономерных звеньеввгауссовойполимернойцепи.

Для механического сдвига Бики рассчитал диссипацию энергии при перемещении каждого элемента, умножая силу на скорость движения всех N сегментов относительно растворителя. Далее, суммируя диссипацию энергии для всей молекулы, Бики получил следующее выражение для относительного динамического коэффициента вязкости пластифицированного полимера:

57

η−η |

sw |

|

|

6 N |

|

|

γ |

2λ2 |

|

|

|

|

|

γ |

2λ2 |

|

|

|

||||

|

=1 |

− |

|

|

∑ |

|

|

|

|

1 |

|

|

2 − |

|

|

|

|

1 |

|

, |

(6.1) |

|

η0 −ηsw |

π |

2 |

n |

2 |

(n |

4 |

+ γ |

2 |

2 |

n |

4 |

+ γ |

2 |

2 |

||||||||

|

|

|

n=1 |

|

|

|

λ1 ) |

|

|

λ1 |

|

|

||||||||||

где η0 – вязкость полимера при скорости сдвига, стремящейся к 0; ηsw – вязкость пластификатора; γ – градиент скорости сдвига; λ1 – релаксационная константа Бики, которая выражается формулой

λ = |

12(η0 −ηsw )Mm |

, |

(6.2) |

|

|||

1 |

π2cRT |

|

|

где с – концентрация полимера в растворе с пластификатором. Параметр λ1 следует рассматривать как характерное время ре-

лаксации полимерной цепи. Видно также, что теория Бики учитывает зависимость динамического коэффициента вязкости от градиента скорости сдвига.

Вслучае полимерных материалов в «блоке», т.е. находящихся

врасплаве, рекомендуется использовать выражения (6.1) и (6.2), ис-

ключив значение вязкости пластификатора ηsw и заменив концентрацию полимера в растворе с на его плотность ρ. Тогда для полимерных расплавов получим соответствующие уравнения:

η |

|

6 |

N |

|

|

γ |

2λ2 |

|

|

|

||

|

=1− |

|

|

∑ |

|

|

|

|

1 |

|

|

2 |

η0 |

π |

2 |

n |

2 |

(n |

4 |

+ γ |

2 |

2 |

|||

|

|

n=1 |

|

|

|

λ1 ) |

||||||

где

λ1 = 12η0 Mm . π2ρRT

− |

|

|

γ |

2λ2 |

|

|

|

|

|

|

|

1 |

|

, |

|

n |

4 |

+ γ |

2 |

2 |

|||

|

|

|

λ1 |

|

|||

(6.3)

(6.4)

Для большинства полимерных растворов и расплавов при очень низких скоростях сдвига динамический коэффициент вязкости не зависит от последней. С повышением скорости сдвига вязкость начинает уменьшаться от максимального значения η0 , соответствующего скорости сдвига, стремящейся к нулю. Фокс и Флори первыми

58

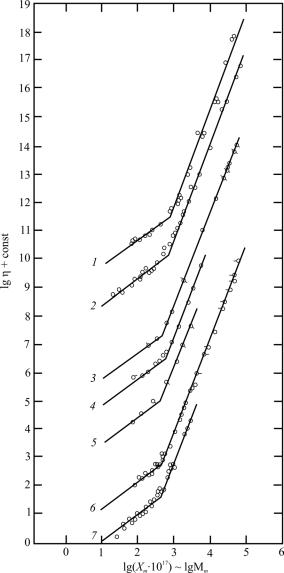

показали, что наибольшая ньютоновская вязкость η0 концентрированных растворов и расплавов линейных полимеров пропорциональна молекулярной массе, ниже некоторого критического значения Mmc ( η = KMm ), тогда как при молекулярной массе, превышающей критическую, вязкость очень быстро растет и становится пропорциональной Mm3,4 ( η = KMm3,4 ).

На рис. 6.1 представлены зависимости динамического коэффициента вязкости от молекулярной массы в логарифмических координатах для расплавов различных линейных полимеров. Параметр Xm, пропорциональный Mm, вычисляется по формуле

X |

m |

= s |

2 |

Zϕ |

pol |

/ M |

m |

v, |

|

|

0 |

|

|

|

где  s0

s0  – среднеквадратичный радиус инерции невозмущенного мо-

– среднеквадратичный радиус инерции невозмущенного мо-

лекулярного клубка; Z – число атомов в основной цепи макромолекулы; v – удельный объем полимера; ϕpol – объемная доля полимера

в растворе.

Полагают, что критическая молекулярная масса – это величина, ниже которой переплетения молекул или их зацепления недостаточны для возникновения большого сопротивления течению. При этом действие растворителя или пластификатора эквивалентно уменьшению значения Mm.

Из формул (6.1) и (6.3) видно, что относительные динамические коэффициенты вязкости (η−ηsw ) /(η0 −ηsw ) и η/ η0 являются функ-

цией только параметра γλ1 . Для конкретного полимерного связующего (при фиксированных значениях с или ρ, а также Mm) величина λ1 зависит лишь от абсолютной температуры определения. При из-

вестных значениях массовой концентрации полимера в растворе (с), молекулярной массы полимера (Mm) и абсолютной температуры определения (Т) для установления аналитического вида зависимости η (γ) достаточно измерить η0.

59

Рис. 6.1. Логарифмическая зависимость вязкости от молекулярной массы для расплавов полимеров: 1 – полидиметилсилоксан, 2 – полиизобутилен, 3 – полибутадиен, 4 – политетраметил-n-фенил-силоксан, 5 – полиметилметакрилат, 6 – поливинилацетат, 7 – полистирол

60