Математическое моделирование в естественных науках

..pdf

(m) – количество фрагментов массой больше некоторой заданной. Показатель степени А не зависел от удельной энергии w. Образование этого типа фрагментов не описываетсямоделью Мотта.

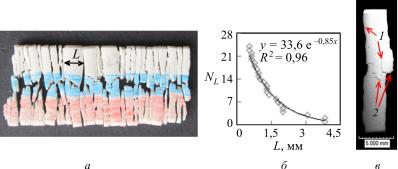

Рис. 1. Изображение восстановленной трубки в развернутом виде (а); распределение сегментов по ширине L (б), полученное пре малой удельной энергии w = 4,3 Дж/г; вертикальные 1 и горизонтальные 2 трещины (в)

Обсуждение результатов. Поверхность разрушения

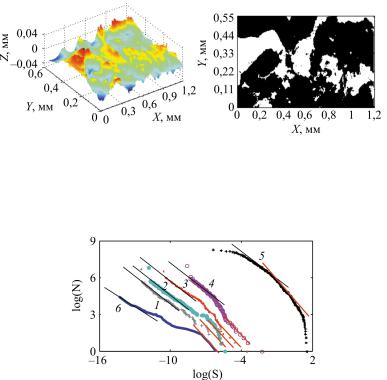

2D-фрагментов имела развитый характер, и предположение Мотта о том, что детализация механизма разрушения не важна для описания статистики фрагментации, нуждается в уточнении, так как механизм формирования и распространения трещин [10] оказывает существенное влияние на статистические особенности процесса фрагментации. Размерность Хауссдорфа поверхности разлома в продольном сечении определяется как Dh ~ 1,75±0,05, поэтому исследуемую поверхность можно считать фрактальной (рис. 2). Показано, что распределение площади пор на торце трубки в материале (рис. 3, 1–4), полученное на разных масштабах съемки микроскопом, имеет два наклона и описывается степенной функцией. В то же время характерный размер пор значительно меньше, чем характерный размер 3D-фрагментов. Это позволяет предположить, что статистика распределения 3D-фрагментов определяется не только начальной пористостью образца. Ранее авторами было показано, что при больших скоростях распространения

41

трещины возможно образование «микроветвей» и возникновение дефектов в некоторой окрестности траектории трещины [10], что приводит в дальнейшем к отделению фрагментов материала от поверхности разрушения [9]. При увеличении удельной энергии нагружения количество трещин возрастает (а значит, и площадь поверхности разрушения также возрастает), что объясняет увеличение количества фрагментов со степенным законом распределения.

а |

б |

Рис. 2. Исследование фрактографии поверхности разлома:

а– иллюстрация поверхности фрагментав местеразлома, полученная на электронном оптическом микроскопе HIROX KH – 7700;

б – сечение поверхности, изображенной на рис. 2, а

Рис. 3. Распределения пор по размерам на разных масштабах

(увеличение: 1 – ×980; 2 – ×700; 3 – ×280; 4 – ×140)

и сопоставление с распределением 3D фрагментов

по размерам 5; 6 – распределение белых областей на рис. 2, б

Работа выполнена при поддержке гранта Российского научного фонда № 14-19-01173.

42

Список литературы

1.Strata formation at fast electrical explosion of cylindrical conductors / V.I. Oreshkin, K.V. Khishchenko, P.R. Levashov, A.G. Rousskikh, S.A. Chaikovskii // High Temperature. – 2012. – Vol. 50 (5). – P. 584–595.

2.Bannikova I.A., Uvarov S.V., Naimark O.B. Поведение uлицерина в условиях электровзрывного нагружения // XIX Зимняя школа по механике сплошных сред: материалы конф. – Екатеринбург: Изд-во УрО РАН, 2015. – С. 27–31.

3.Экспериментальное исследование неньютоновских свойств воды в условиях электровзрывного нагружения / И.А. Банникова, С.В. Уваров, Ю.В. Баяндин, О.Б. Наймарк // Письма в ЖТФ. – 2014. – Т. 40, № 17. – C. 87–93.

4.Bannikova I., Uvarov S., Naimark О. Analysis of fragmentation statistics of alumina tubular specimens // AIP Publishing LLC. – 2014. – Vol. 1623. – P. 59–62.

5.Study of ceramic tube fragmentation under shock wave loading / I. Bannikova, S. Uvarov, M. Davydova, O. Naimark // 20th ECF, Norway. – Proc. Materials Sc., 2014. – Vol. 3. – P. 592–597.

6.Davydova M., Uvarov S. Fractal statistics of brittle frag-

mentation // Fracture and Structural Integrity. – 2013. – Vol. 24. –

P.60–68.

7.Mott N.F. Fragmentation of Shell Cases // Proc. Royal Soc. – 1947. – Vol. 189, no. 1018. – P. 300–308.

8.Grady D. Fragmentation of rings and shells. – Springer – Verlag Berlin Heidelberg, 2006. – Printed in Germany. – 374 p.

9.Морфология разрушения цилиндрических оболочек на волновой стадии / Е.Ф. Грязнов, Е.В. Карманов, В.В. Селиванов, С.В. Хахалин// Проблемыпрочности. – 1984. – №8. – C. 89–92.

10.Динамическая стохастичность и скейлинг при распространении трещины / О.Б. Наймарк, В.А. Баранников, М.М. Давыдова, О.А. Плехов, С.В. Уваров // Письма в ЖТФ. – 2000. –

Т. 26, № 6. – С. 67–77.

43

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА ТЕРМОМЕХАНИЧЕСКОГО СОЕДИНЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

М.А. Баранов1, А.А. Наборщиков2, С.Д. Анфёров3

(Пермский национальный исследовательский политехнический университет,

Пермь, Россия, 1 maximbaranov.123@gmail.com, 2 antonnaborshikov@gmail.com,

3Институт механики сплошных сред УрО РАН,

Пермь, Россия, anferov@icmm.ru)

Построена математическая модель термомеханического соединения полимерных трубок в упрощенной постановке. Решение исходной задачи было выполнено численно в три этапа: решение задачи предварительного нагрева, задача объёмного расширения трубок и решение задачи вдавливания С помощью построенной модели была получена зависимость глубины взаимопроникновения образцов от температуры предварительного нагрева.

Ключевые слова: реология полимеров, термомеханическое соединение, сварка труб ПВХ.

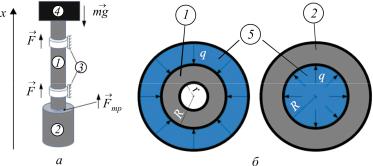

Работа посвящена моделированию термомеханического соединения полимерных трубок. Моделируемая конструкция включает в себя два полимерных толстостенных цилиндра и контактный источник тепла. На первом этапе происходит нагрев элементов конструкции с помощью источника тепла, затем образцы соединяются путём воздействия на них постоянной механической нагрузки, как показано на рисунке.

В работе рассматривался полиэтилен низкой плотности, в качестве примера моделируемого процесса может послужить процесс сварки полипропиленовых труб. Соответственно в роли соединяемых элементов выступают полипропиленовая трубка и соединительнаямуфта, анагревательнымэлементомявляетсяпаяльник.

Целью моделирования являлось выявление зависимости глубины взаимопроникновения элементов в зависимости от факторов воздействия на моделируемую систему, а именно от величины механическойнагрузкинасистемуитемпературынагреваэлементов.

44

Рис. Схемы задачи вдавливания (а) и задачи нагрева (б): 1 – внедряемая полимерная трубка, 2 – трубка-основание,

3 – крепления, 4 – груз, 5 – нагревательный элемент, q – поток тепла от нагревательного элемента, r – внутренний радиус внедряемой трубки, R – наружный радиус внедряемой трубки и внутренний радиус трубки-основания

При моделировании исходная задача была разделена на задачу нагрева, задачу вдавливания и задачу объёмного расширения полимера.

Задача нагрева заключается в описании процесса нагрева элементов системы, которая проходит следующим образом: к трубке снаружи прикладывается контактный источник тепла, нагрев муфты осуществляется тем же источником, но изнутри, нагрев обоих элементов происходит одновременно. Задача распространения тепла была решена численно в осесимметричной

постановке с применением |

уравнения |

теплопроводности |

[2] |

||||||||||

с помощью сеточного метода: |

|

|

|

|

|

|

|

||||||

|

dU |

= |

d |

|

dU |

+ f0 (x,t),a |

2 |

= |

k |

, |

(1) |

||

Cp |

|

|

k |

|

|

|

|

||||||

dT |

|

|

|

cp |

|||||||||

|

|

dx |

dx |

|

|

|

|

|

|

||||

где U – температура в точке x в момент времени t, U = U (x, t); c – теплоёмкость единицы массы, p – плотность полипропилена, cp – теплоёмкость единицы длины, k – коэффициент теплопроводности, f0 – плотность тепловых источников.

45

Полученные поля температуры были использованы на следующем этапе. Расчётные данные распространения тепла в трубке и муфте использовались для определения коэффициента вязкого трения, который влияет на силу вязкого трения.

Задача вдавливания включает в себя описание процесса соединения элементов после завершения нагрева. Соединение образцов происходит под действием постоянной механической нагрузки, приложенной вертикально. Одновременно с процессом вдавливания происходит постепенное остывание элементов, а также растёт площадь их соприкосновения друг с другом, что приводит к увеличению силы сопротивления, возникавшей между трубками.

В качестве определяющего соотношения для силы сопротивления было использовано следующее выражение:

Fтр = A μ(T ) v s(t), |

(2) |

где μ вязкость полипропилена, v – скорость относительного движения трубки, s (t ) – площадь контакта, A – константа, оп-

ределяемая экспериментально. Вязкость полипропилена [3] определялась выражением:

μ (T ) = μ0 exp (aμ (T − T0 )) , |

(3) |

где μ0 – начальная вязкость при температуре T0 , |

aμ – коэффи- |

циент изменения вязкости, T – текущее значение температуры. В результате с учетом выражений (2) и (3) было получено следующее уравнение движения трубки при внедрении:

d 2 x |

= −mg + 2 F + A μ (T ) |

dx |

s (t ). |

(4) |

dt2 |

|

|||

|

dt |

|

||

Численное решение задачи вдавливания было выполнено с помощью метода Рунге–Кутты четвертого порядка [1].

46

Взадаче объемного расширения рассматривается изменение первоначального объёма полипропиленовой трубки и соединительной муфты после нагрева. В работе было учтено расширение материала в ходе нагревания. Таким образом, были определены изменения внутреннего и наружного диаметров образцов, что позволило учесть деформации материала в ходе процесса вдавливания.

Входе работы были построены приближённые математические модели процесса нагревания и вдавливания. В задаче нагревания были получены поля распределения температур для линейного и радиального случая. В задаче вдавливания экспериментально были определены коэффициент вязкости и коэффициент изменения вязкости, была решена задача вдавливания для случая переменного коэффициента вязкости, зависящего от температуры.

Список литературы

1.Бугров Я.С., Никольский С.М. Высшая математика. Дифференциальное и интегральное исчисление. – М.: Наука: Глав. ред.

физ.-мат. лит-ры, 1984. – 432 с.

2.Самарский А.А., Введение в численные методы. – М.: Наука: Глав. ред. физ.-мат. лит-ры, 1982. – 272 с.

3.Торнер Р.В. Теоретические основы переработки поли-

меров. – М.: Химия, 1977. – 464 с.

47

НЕУПРУГОЕ ДЕФОРМИРОВАНИЕ ПРИ МАРТЕНСИТНОМ ПЕРЕХОДЕ: ОПРЕДЕЛЕНИЕ ТРАНСФОРМАЦИОННЫХ СИСТЕМ

А.Л. Бармин, Н.Д. Няшина

(Пермский национальный исследовательский политехнический университет,

Пермь, Россия, barmin29@yandex.ru)

В данной работе рассматривается мера деформирования стали, связанного с мартенситным превращением. Сделана попытка определения трансформационных систем (направлений сдвига) по экспериментально наблюдаемым направлениям плоскости габитуса и свойствам градиента трансформационной деформации, известным из кристаллогеометрической теории мартенситных превращений. Получены соотношения, позволяющие находить меру деформирования в зависимости от концентрации углерода в стали.

Ключевые слова: многоуровневые конститутивные модели, физические теории пластичности, мартенситные переходы в сталях, градиент деформации, трансформационные системы.

Данная работа является составляющей частью проблемы построения многоуровневой математической модели неупругого деформирования стали при термомеханическом нагружении и касается построения меры неупругого деформирования для мезоуровня [1, 2].

Из экспериментов, описываемых в литературе [3, 4], известен ряд характерных особенностей протекания мартенситных превращений в сталях: кооперативное перемещение атомов, смещающихся на расстояния, не превышающие межатомные; большая скорость образования отдельных кристаллов мартенсита и отсутствие их последующего роста; быстрое затухание процесса возникновения новых кристаллов мартенсита при остановке охлаждения; наличие габитусной плоскости.

При этом не известны точные траектории перемещений атомов, поэтому мера деформирования при мартенситном переходе является некоторой аппроксимацией экспериментальных данных в предположении наличия инвариантной плоско-

48

сти [3, 5]. Градиент деформации представительного объема мезоуровня имеет вид:

f tr = I + sm,

где s и m – векторы направления сдвига и нормали к инвариантной плоскости, определяемые из кристаллографической теории мартенситного перехода. В [5] для этого тензора вычислены собственные числа.

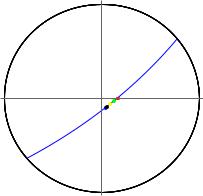

В работе сделана попытка определения вектора s по собственным числам градиента деформации и направлениям плоскости габитуса, наблюдаемым в сталях экспериментально [3].

На рис. 1 приведены кристаллографические проекции известной габитусной плоскости и вычисленных возможных направлений вектора s.

Рис. 1. Кристаллографические проекции габитусной плоскости [11, 9, 3] и вычисленных направлений вектора s

Кроме того, рассматривалась задача определения влияния концентрации углерода в стали на величину деформирования при мартенситном переходе. Как известно [3, 4, 6], мартенситный переход сопровождается изменением решетки ГЦК аусте-

49

нитной фазы в решетку ОЦТ, причем степень тетрагональности решетки линейно зависит от содержания углерода в стали:

c = 1+ 0,046 (%C) . a

Параметр тетрагональности влияет на компоненты тензора Бейна, участвующего в определении градиента деформирования. Получены соотношения, связывающие этот параметр с компонентами тензора Бейна:

η = |

2c |

η . |

|

||

2 |

a |

1 |

|

|

Это соотношение позволяет учесть влияние концентрации углерода на величину неупругого деформирования при мартенситном переходе (т.е. на трансформационную систему s и m).

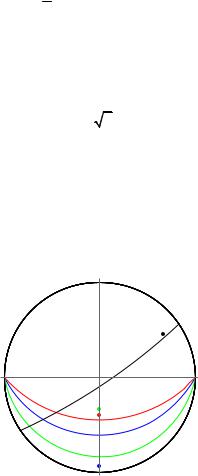

На рис. 2 приведены кристаллографические проекции вычисленных трансформационных систем s и m при различных концентрациях углерода.

Рис. 2. Кристаллографические проекции трансформационных систем, полученных для различных концентраций углерода: красная линия соответствует концентрации 0,4 %, синяя – 0,8 %, зеленая – 1,2 % (черным отмечена система, полученная теоретически и совпадающая с экспериментально наблюдаемой плоскостью [15, 10, 3])

50