- •А.Д. Абрамов, И.А. Батанова

- •А.С. Алехин, А.О. Башмаков

- •В.А. Антипин

- •Б.Б. Илюшин

- •Институт теплофизики СО РАН, Новосибирск

- •Анализ работы тороидального ДВС

- •Введение

- •Тороидальный двигатель внутреннего сгорания

- •Рабочий цикл РТ1

- •Рабочий цикл РТ2

- •Коэффициент полезного действия

- •Вычисление среднего момента

- •Заключение

- •Библиографический список

- •Ж.К. Ахметов

- •Д.В. Балагин

- •Библиографический список

- •Х.Э. Батиров

- •Библиографический список

- •А.Л. Бобров

- •Библиографический список

- •Результаты испытаний зубчатой передачи

- •Библиографический список

- •В.С. Воробьев, Н.В. Мокин

- •Необходимые начальные объемы воздуха в баке

- •Выводы

- •Библиографический список

- •С.П. Глушков, С.С. Глушков

- •Библиографический список

- •И.К. Далюк

- •Введение

- •Материал и методы исследования

- •Принцип работы универсального подогревателя.

- •Результаты исследований

- •Библиографический список

- •И.Н. Жигулин

- •Библиографический список

- •А.А. Игумнов

- •С.А. Коларж

- •А.Н. Лавизин, В.Н. Говердовский

- •Основные типы дефектов обычных ЛКП

- •Примеры применения модифицированных ЛКП

- •Библиографический список

- •Н.А. Маслов

- •Циклограммы работы стендов для испытаний гидромашин

- •Результаты расчета Σti

- •Выводы

- •Выводы

- •Работа стенда

- •Испытания гидромашины 20 в режиме «гидромотор»

- •Испытания гидромашины 20 в режиме «насос»

- •Библиографический список

- •С.М. Овчаренко, А.Ф. Кабаков

- •Библиографический список

- •Курганский институт железнодорожного транспорта, г. Курган

- •Тепловой расчет салона пассажирского вагона

- •Воздух в салоне

- •Внутренне оборудование

- •Ограждающие конструкции салона

- •Д.С. Воронцов

- •А.Ю. Примычкин

- •Библиографический список

- •Выводы

- •В.Ю. Тэттэр

- •ООО «Резерв», Омск

- •Выводы

- •Библиографический список

- •А.П. Шиляков

- •Библиографический список

- •К.П. Шенфельд

- •ОАО «ВНИИЖТ»

- •П.Н. Рубежанский

- •«Российские Железные Дороги»

- •Библиографический список

- •Г.В. Меркулов

- •В.В. Буровцев

- •С.В. Рачек, А.В. Мирошник

- •И.Ю. Сольская

- •Библиографический список

- •А.П. Дементьев

- •Библиографический список

- •А.В. Давыдов

- •Библиографический список

- •Резюме

- •Библиографический список

- •Т.А. Лунина, С.П. Кретов

- •Библиографический список

- •Н.М. Стецюк

- •Библиографический список

- •М.О. Северова, Е.А. Поверенная

- •В.Л. Незевак, В.С. Голавский

- •Библиографический список

- •В.В. Галтер

- •И.Ю. Сольская, Н.Г. Бобкова

- •Инновационный потенциал

- •Инновационная восприимчивость

- •Оценка инновационной активности

- •Библиографический список

- •Ю.М. Буинцева

- •Ю.М. Буинцева

- •Е. А Корховая

- •Расходы федерального бюджета, млрд р.

- •Бюджетное финансирование приоритетных ФЦП, млрд р.

- •Библиографический список

- •Н.С. Фадеева

- •Библиографический список

- •С.Н. Артыкова

- •Расчет налога на имущество организации за 2012 г.

- •Библиографический список

- •Д.В. Ефименко, Е.С. Чугуева

- •С.В. Ильницкий

- •Библиографический список

- •О.Р. Окрестина

- •М.О. Баранчеев

- •Е.В. Климова

- •Библиографический список

- •И.А. Колпаков

- •Библиографический список

- •С.А. Пащина

- •Библиографический список

- •В.А. Бурмистров

- •Зап.-Сиб. ж.д. – филиал ОАО «РЖД»

- •Оптимальное сочетание стимулов трудовой деятельности работников транспортных компаний

- •Расчет расценки и зарплаты за смену на период освоения

- •Библиографический список

- •Д.В. Бурмистрова

- •Сотрудники, принявшие участие в исследовании.

- •Ранжирование мотивационного типа руководителей

- •Ранжирование мотивационного типа специалистов

- •Результаты диагностики мотивационной среды

- •Библиографический список

- •С.А. Давыдов

- •Библиографический список

- •Т.Е. Шатунова

- •П.И. Кузьмина, И.Ю. Сольская

- •Факторы, влияющие на конкурентоспособность образовательных учреждений разных форм, оказывающих услуги в области ДПО

- •Библиографический список

- •А.Г. Александров

- •Библиографический список

- •А.Н. Быстрова

- •Библиографический список

- •А.В. Веселков

- •О.И. Кашник

- •Библиографический список

- •А.В. Кокшаров

- •П.И. Кузьмина

- •Библиографический список

- •А.М. Лесовиченко, Е.А. Мальцева

- •Н.И. Мартишина

- •Формирование научного мышления в образовании

- •В.И. Мельников

- •Библиографический список

- •Г.В. Попов

- •Н.В. Силкина, Н.А. Касаткина, Р.С. Силкин

- •Библиографический список

- •О.В. Соболева

- •Библиографический список

- •А.А. Черняков

- •А.М. Завьялов

- •Методы исследования рисков

- •Значения лингвистической переменной частоты (вероятности)

- •Значения лингвистической переменной тяжести последствий

- •Библиографический список

- •Библиографический список

- •1. Методика анализа и оценки профессиональных рисков в ОАО «РЖД». Утверждена распоряжением ОАО «РЖД». № 2144 от 19.12.2005 г.

- •3. Методика построения матрицы рисков. ОАО «ВНИИЖТ», 2011.

- •Содержание

- •Научное издание

Инновационные факторы развития Транссиба на современном этапе. Часть 2

объемных гидромоторов и насосов путевых, строительных и подъ- емно-транспортных машин», выполняемой автором по гранту на выполнение научных исследований и разработку образовательных программ в Сибирском государственном университете путей - со общения.

Библиографический список

1.Свешников В.К. Гидрооборудование: Международный справочник. Книга 1. Насосы и гидродвигатели: Номенклатура, параметры, размеры, взаимозаменяемость / В.К. Свешников. М.: Издательский центр «Техинформ» МАИ, 2001. 360 с.

2.Энциклопедия «Машиностроение». Том IV-2. «Электропривод. Гидро- и виброприводы». В 2-х книгах. Кн. 2 «Гидро- и виброприводы» / Д.Н. Попов, В.К. Асташев, А.Н. Густомясов. М.: Машиностроение, 2012. 304 с.

3.ГОСТ 16504-81. Испытания и контроль качества продукции. Основные термины и определения. Взамен ГОСТ 16504–74; Введ. 1982-01–01. М.: Изд-во стандартов, 1991. 28 с.

4.Международная патентная классификация. Расширенный уровень. http://www.fips.ru/wps/portal/IPC/IPC2012_extended_XML/

5.ГОСТ 17108–86. Гидропривод объемный. Методы измерения параметров. Взамен ГОСТ 17108–79; Введ. 1988-01–01. М.: Изд-во стандартов, 1987. 14 с.

6.ГОСТ 14658–83. Насосы объемные гидроприводов. Правила приемки

иметоды испытаний. Введ. 1988-01–01. М.: Изд-во стандартов, 1999. 15 с.

7.Свешников В.К. Станочные гидроприводы: Справочник / В.К. Свешников. 4 изд. перераб. и доп. М.: Машиностроение, 2004. 512 с.

8.Гринчар Н.Г. Испытание гидрообъемных передач в замкнутом контуре с рекуперацией энергии / Н.Г. Гринчар // Механизация строительства, 2004. № 12. С. 12–14.

9.Пат. на полезную модель 117528 Российская Федерация, МПК7 F 04 B

51/00. Стенд для динамических испытаний объемных гидромашин/ Н.А. Маслов, Я.О. Казаченко; заявитель и патентообладатель Сибирский гос.

ун-т путей сообщения. № 2012100206/06; заявл. 10.01.12; опубл. 27.06.12, Бюл. № 18. 2 с.

10. Маслов Н.А., Казаченко Я.О. Метрологическое обеспечение стенда для испытания насосов с инерционным приводным устройством/ Н.А. Маслов // Сборник. Труды международной конф. «Фундаментальные проблемы формирования техногенной среды». Новосибирск, 2012.

109

Международная научно-практическая конференция

С.М. Овчаренко, А.Ф. Кабаков

Омский государственный университет путей сообщения, Омск

Исследования работы системы охлаждения дизеля тепловоза в процессе эксплуатации

Эффективность работы двигателя во многом зависит от -эф фективности работы вспомогательных устройств и механизмов.

Участившиеся случаи отказов тепловозов по сети железных дорог, связанные с повреждением системы охлаждения(рис. 1), можно объяснить старением парка автономных локомотивов, а также низкой эффективностью работы системы автоматического регулирования температуры и, как следствие, повышенным износом деталей и механизмов дизеля и вспомогательных систем.

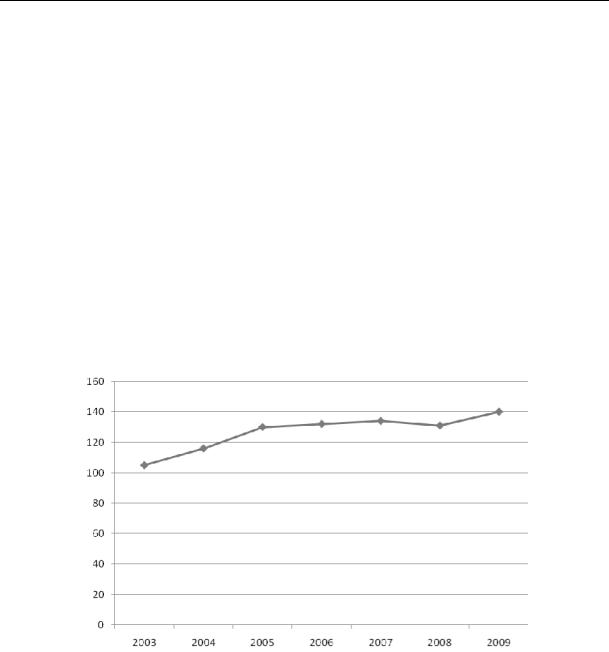

Рис. 1. Динамика отказов тепловозов в пути следования, связанных с повреждением системы охлаждения,

по сети железных дорог с 2003 по 2009 гг.

Колебания температуры теплоносителей в совокупности с износом деталей приводит к образованию трещин в деталях цилиндропоршневой группы дизеля.

Экспериментальные исследования работы системы автоматического регулирования температуры теплоносителей по информации, полученной с аппаратно-программного комплекса «Борт», доказывают низкую эффективность работы САРТ тепловозов, за-

110

Инновационные факторы развития Транссиба на современном этапе. Часть 2

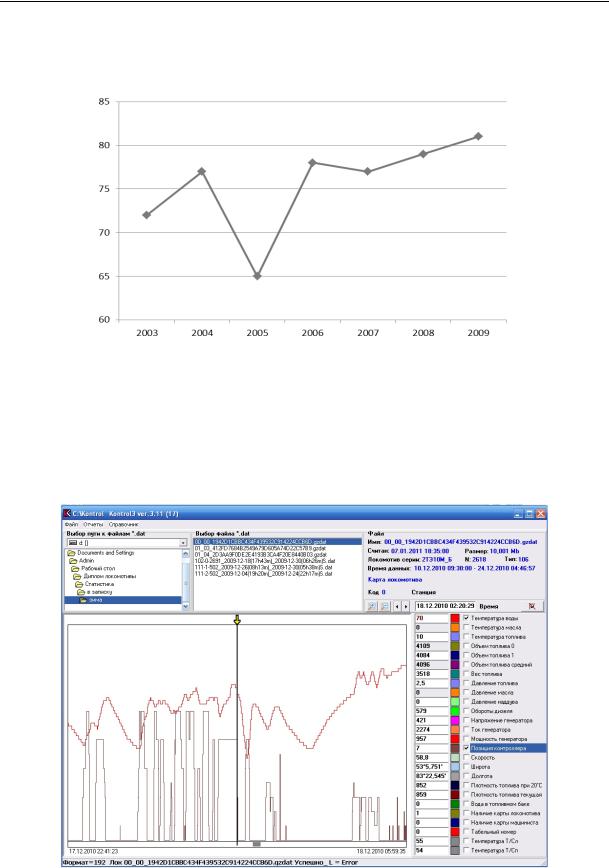

ключающуюся в широких пределах регулирования температуры воды дизеля (рис. 2).

Рис. 2. Динамика отказов тепловозов в пути следования, связанных с повреждением цилиндропоршневой группы

Объектами исследования выбраны тепловозы серии2ТЭ10М (В), ТЭМ2, 2ТЭ116. В качестве примера приведен расшифрованный файл АПК «Борт» тепловоза 2ТЭ10М-2618, секция «б» (рис. 3).

Рис. 3. Диалоговое окно программы «Kontrol» АПК «Борт» тепловоза 2ТЭ10М-2618б от 07.01.2011

111

Международная научно-практическая конференция

Температура охлаждающей воды и масла оказывают существенное влияние на экономичность и срок службы локомотивной энергетической установки. В большинстве случаев диапазон температуры воды и масла установлены в пределах70–90 и 70–85 °С. Перегрев теплоносителей влечет к тепловым перенапряжениям узлов дизеля, а переохлаждение ухудшает процесс сгорания, вызывая снижение мощности и перерасход топлива. Поэтому к системам охлаждения двигателей предъявляют повышенные требования по качеству и эффективности их работы.

В настоящее время существует несколько видов систем охлаждения, отличающихся, в основном, типом применяемого привода вентилятора охлаждающего устройства, но одинаковых по алгоритмам работы. Широкие пределы регулирования, инерционность водяной системы, отсутствие связи с режимами работы двигателя и его техническим состоянием сказываются на эффективности работы системы охлаждения и, как следствие, на расходе топлива и количестве неплановых ремонтов по отказам цилиндровых втулок.

Таким образом, подробное исследование и математическое моделирование процессов теплообмена в системе охлаждения двигателя позволит не только детально изучить режимы ее работы, но и разработать способы усовершенствования и повышения эффективности функционирования системы охлаждения.

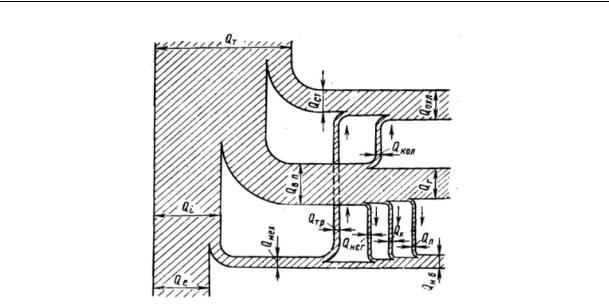

На первом этапе исследований необходимо выполнить анализ распределения теплоты, выделенной при сгорании рабочей смеси, по элементам теплового баланса (рис. 4).

Количество теплоты, выделяемое в цилиндрах при сгорании топлива, определяется по формуле, кВт:

Qт = ВчQрн/3600, |

(1) |

где Qрн – низшая теплота сгорания топлива (Qрн = 42624 кДж/кг); Вч – часовой расход топлива, кг/ч; 3600 – коэффициент перевода.

Средние значения часового расхода топлива определены по расходной характеристике для тепловозов серии 2ТЭ10М (Л, В, У). Результаты расчетов представлены в таблице.

112

Инновационные факторы развития Транссиба на современном этапе. Часть 2

Рис. 4. Схема внешнего теплового баланса дизеля:

Qт – теплота сгорания топлива; Qe – теплота, эквивалентная эффективной работе двигателя; Qг – теплота, уносимая выпускными газами; Qохл – потери с охлаждающей средой; Qн.п – неучтенные тепловые потери (доля небаланса); Qвп – теплота, эквивалентная полной энергии газов в выпускном патрубке; Qмех – теплота, эквивалентная механическим потерям, Qк – теплота, эквивалентная кинетической энергии газов; Qi – теплота, эквивалентная индикаторной работе; Qст – потери теплоты на теплообмен со стенками цилиндра; Qкол – потери в охлаждающую среду из выпускного коллектора; Qнсг – потери от неполноты сгорания топлива;

Qл – потери от лучеиспускания; Qтр – теплота трения

На тепловозах серии 2ТЭ10М на номинальном режиме работы теплоотвод в воду составляет953,7 кВт [6], что составляет 16 % от теплоты, выделенной при сгорании топлива в цилиндрах дизеля. Данный показатель определен при нормальных условиях окружающей среды и идеальном техническом состоянии энергетической установки и элементов системы охлаждения. В результате влияния износа деталей теплового двигателя, агрегатов системы охлаждения, тяжелых климатических условий и условий эксплуатации на теплообмен в зарубашечном пространстве дизеля, теплоотвод в воду может увеличиваться до30–40 % [4]. Увеличение доли тепла, отводимого водой, способствует возрастанию температурных напряжений в деталях цилиндро-поршневой группы и повышенному расходу топлива.

113

Международная научно-практическая конференция

Таблица

Количество теплоты, выделенное при сгорании топлива в цилиндрах, в зависимости от режима работы

Позиция КМ |

|

Количество теплоты, кВт |

|

|

х.х. |

|

269,952 |

|

|

1 |

|

568,32 |

|

|

2 |

|

710,4 |

|

|

3 |

|

852,48 |

|

|

4 |

|

1136,64 |

|

|

5 |

|

1420,8 |

|

|

6 |

|

1989,12 |

|

|

7 |

|

2557,44 |

|

|

8 |

|

3054,72 |

|

|

9 |

|

3552 |

|

|

10 |

|

4049,28 |

|

|

11 |

|

4546,56 |

|

|

12 |

|

4901,76 |

|

|

13 |

|

5256,96 |

|

|

14 |

|

5612,16 |

|

|

15 |

|

5967,36 |

|

|

Для определения |

теплоты Qохл воспользуемся |

уравнением |

||

Ньютона – Рихмана для теплового потока: |

|

|

||

|

q = α(tст – to.в.), |

(2) |

|

|

где q – тепловой поток через стенку цилиндра, Вт/м2; α – коэффициент теплоотдачи, Вт/(м2·К); tст – температуры стенки цилиндра, К; to. в. – температура охлаждающей воды, К.

Qохл = qF, |

(3) |

где F – площадь поверхности цилиндра, охлаждаемой водой, м2. Сложность расчета заключается в определении коэффициента

теплоотдачи α для различных режимов работы двигателя и - си стемы охлаждения:

α = Nul/λ, |

(4) |

где Nu – локальное число Нуссельта; l – характерный размер, м; λ – коэффициент теплопроводности, Вт/(м·K).

Для определения числа Нуссельта воспользуемся формулой:

Nu = 0,332·3√Pr √Re, |

(5) |

где Pr – число Прандтля; Re – локальное число Рейнольдса.

114

Инновационные факторы развития Транссиба на современном этапе. Часть 2

Выражение (4) действительно для диапазона чисел Прандтля

Pr = 0,6…15 [4].

Определение коэффициента теплоотдачи от втулки цилиндра к охлаждающей воде усложняется наличием слоя жидкости с периодическим возникновением случаев фазовых переходов и влиянием вибрации внешней поверхности втулки. Для дизелей, имеющих высокие нагрузки и работающих с высокими частотами вращения коленчатого вала, вибрация теплоотдающей поверхности увеличивает интенсивность теплоотдачи на 3–7 % [4].

Определив Qохл, найдем потери теплоты в трубопроводах водяной системы охлаждения. Воспользуемся методикой расчета теплового потока через цилиндрическую стенку [5]:

Q = |

Tw1 -Tw2 |

λА1, |

(6) |

|

|||

|

δ |

|

|

где Tw1, Tw2 – температура внутренней и наружной поверхностей трубопровода соответственно, К; δ – толщина стенки трубопровода, м; λ – коэффициент теплопроводности материала трубопро-

вода, Вт/(м·K); А1 – площадь внутренней поверхности трубопровода, м2.

Моделирование процессов теплообмена в охлаждающем устройстве тепловоза осложняется зависимостью параметров работы от технического состояния секций холодильника.

Процессы рассеивания заданного количества тепла в радиаторных секциях описывается уравнениями, выражающими балансы тепла теплоносителей и теплопередачи через охлаждающий элемент.

Q = kc ZcFc t; |

(7) |

Q = св Vв (t'в- t''в) = свз Uвз fвз Zc (τвз- τ0), |

(8) |

где Q – тепловой поток, Вт; kc – толщина стенки трубопровода, м; Zc – количество секций; Fc – поверхность теплообмена, м2; t – средний температурный напор в пределах всего теплообменника между охлаждаемой водой и охлаждающим воздухом, °С; св, свз – теплоемкости (при постоянном давлении) воды воздуха, Дж/кг·К; Vв – расход воды, кг/ч; Uвз – массовая скорость воздуха перед фронтом секции, кг/м2·с; fвз – площадь прохода воздуха по фронту секции, м2; t'в, t''в – температуры воды на входу и выходе из

115

Международная научно-практическая конференция

секции, °С; τвз, τ0 – температуры воздуха на входе и выходе из секции, °С.

Процесс передачи тепла в радиаторной секции можно описать с помощью уравнения, предложенного профессором Н.И. Белоконем:

kс |

= |

|

|

|

|

|

1 |

, |

(9) |

|

c |

+ cj |

dст |

+ |

1 |

||||

|

|

|

a1 |

|

aт2cт + a р2 c р ehр |

|

|

||

|

|

|

|

lст |

|

|

|||

где c – коэффициент оребрения; a1 – коэффициент теплоотдачи со стороны жидкости, Вт/(м2·К); φ – коэффициент, учитывающий увеличение термического сопротивления стенки трубки вследствие концентрации теплового потока у основания оребряющей

пластины, Вт/(м2·К); δст – толщина стенки трубки, м; λст – коэффициент теплопроводности материала стенки, Вт/(м·К); aт 2 , a р 2 –

соответственно коэффициент теплоотдачи от трубок и оребряющих пластин к воздуху, Вт/(м2·К); cт ,cр – соответственно отно-

шение поверхности трубок и оребряющих пластин к полной поверхности, омываемой воздухом; hр – коэффициент полезного

действия (КПД) оребряющей пластины; ε – коэффициент, учитывающий уменьшение КПД оребрения вследствие непостоянства коэффициента теплоотдачи по его поверхности.

После ряда преобразований получим:

kc = |

|

|

|

|

1 |

|

|

|

, |

(10) |

|

1 |

|

dст |

|

|

|

||||

( |

+ |

)c + |

1 |

|

|

|||||

a |

|

a |

|

|

|

|||||

|

|

|

l |

ст |

|

2 |

|

|

||

|

|

1 |

|

|

|

|

|

|

||

где α2 – коэффициент теплоотдачи от секций к воздуху, Вт/(м2·К). Для определения коэффициентов теплоотдачи a1 и a2 используются соответствующие критериальные зависимости, определя-

емые эмпирически.

Подробное изучение теплового баланса системы охлаждения дизеля тепловоза позволит сделать выводы об оптимальных температурных режимах работы охлаждающего устройства локомотива, предложить варианты совершенствования алгоритма работы системы автоматического регулирования температуры тепло-

116