- •А.Д. Абрамов, И.А. Батанова

- •А.С. Алехин, А.О. Башмаков

- •В.А. Антипин

- •Б.Б. Илюшин

- •Институт теплофизики СО РАН, Новосибирск

- •Анализ работы тороидального ДВС

- •Введение

- •Тороидальный двигатель внутреннего сгорания

- •Рабочий цикл РТ1

- •Рабочий цикл РТ2

- •Коэффициент полезного действия

- •Вычисление среднего момента

- •Заключение

- •Библиографический список

- •Ж.К. Ахметов

- •Д.В. Балагин

- •Библиографический список

- •Х.Э. Батиров

- •Библиографический список

- •А.Л. Бобров

- •Библиографический список

- •Результаты испытаний зубчатой передачи

- •Библиографический список

- •В.С. Воробьев, Н.В. Мокин

- •Необходимые начальные объемы воздуха в баке

- •Выводы

- •Библиографический список

- •С.П. Глушков, С.С. Глушков

- •Библиографический список

- •И.К. Далюк

- •Введение

- •Материал и методы исследования

- •Принцип работы универсального подогревателя.

- •Результаты исследований

- •Библиографический список

- •И.Н. Жигулин

- •Библиографический список

- •А.А. Игумнов

- •С.А. Коларж

- •А.Н. Лавизин, В.Н. Говердовский

- •Основные типы дефектов обычных ЛКП

- •Примеры применения модифицированных ЛКП

- •Библиографический список

- •Н.А. Маслов

- •Циклограммы работы стендов для испытаний гидромашин

- •Результаты расчета Σti

- •Выводы

- •Выводы

- •Работа стенда

- •Испытания гидромашины 20 в режиме «гидромотор»

- •Испытания гидромашины 20 в режиме «насос»

- •Библиографический список

- •С.М. Овчаренко, А.Ф. Кабаков

- •Библиографический список

- •Курганский институт железнодорожного транспорта, г. Курган

- •Тепловой расчет салона пассажирского вагона

- •Воздух в салоне

- •Внутренне оборудование

- •Ограждающие конструкции салона

- •Д.С. Воронцов

- •А.Ю. Примычкин

- •Библиографический список

- •Выводы

- •В.Ю. Тэттэр

- •ООО «Резерв», Омск

- •Выводы

- •Библиографический список

- •А.П. Шиляков

- •Библиографический список

- •К.П. Шенфельд

- •ОАО «ВНИИЖТ»

- •П.Н. Рубежанский

- •«Российские Железные Дороги»

- •Библиографический список

- •Г.В. Меркулов

- •В.В. Буровцев

- •С.В. Рачек, А.В. Мирошник

- •И.Ю. Сольская

- •Библиографический список

- •А.П. Дементьев

- •Библиографический список

- •А.В. Давыдов

- •Библиографический список

- •Резюме

- •Библиографический список

- •Т.А. Лунина, С.П. Кретов

- •Библиографический список

- •Н.М. Стецюк

- •Библиографический список

- •М.О. Северова, Е.А. Поверенная

- •В.Л. Незевак, В.С. Голавский

- •Библиографический список

- •В.В. Галтер

- •И.Ю. Сольская, Н.Г. Бобкова

- •Инновационный потенциал

- •Инновационная восприимчивость

- •Оценка инновационной активности

- •Библиографический список

- •Ю.М. Буинцева

- •Ю.М. Буинцева

- •Е. А Корховая

- •Расходы федерального бюджета, млрд р.

- •Бюджетное финансирование приоритетных ФЦП, млрд р.

- •Библиографический список

- •Н.С. Фадеева

- •Библиографический список

- •С.Н. Артыкова

- •Расчет налога на имущество организации за 2012 г.

- •Библиографический список

- •Д.В. Ефименко, Е.С. Чугуева

- •С.В. Ильницкий

- •Библиографический список

- •О.Р. Окрестина

- •М.О. Баранчеев

- •Е.В. Климова

- •Библиографический список

- •И.А. Колпаков

- •Библиографический список

- •С.А. Пащина

- •Библиографический список

- •В.А. Бурмистров

- •Зап.-Сиб. ж.д. – филиал ОАО «РЖД»

- •Оптимальное сочетание стимулов трудовой деятельности работников транспортных компаний

- •Расчет расценки и зарплаты за смену на период освоения

- •Библиографический список

- •Д.В. Бурмистрова

- •Сотрудники, принявшие участие в исследовании.

- •Ранжирование мотивационного типа руководителей

- •Ранжирование мотивационного типа специалистов

- •Результаты диагностики мотивационной среды

- •Библиографический список

- •С.А. Давыдов

- •Библиографический список

- •Т.Е. Шатунова

- •П.И. Кузьмина, И.Ю. Сольская

- •Факторы, влияющие на конкурентоспособность образовательных учреждений разных форм, оказывающих услуги в области ДПО

- •Библиографический список

- •А.Г. Александров

- •Библиографический список

- •А.Н. Быстрова

- •Библиографический список

- •А.В. Веселков

- •О.И. Кашник

- •Библиографический список

- •А.В. Кокшаров

- •П.И. Кузьмина

- •Библиографический список

- •А.М. Лесовиченко, Е.А. Мальцева

- •Н.И. Мартишина

- •Формирование научного мышления в образовании

- •В.И. Мельников

- •Библиографический список

- •Г.В. Попов

- •Н.В. Силкина, Н.А. Касаткина, Р.С. Силкин

- •Библиографический список

- •О.В. Соболева

- •Библиографический список

- •А.А. Черняков

- •А.М. Завьялов

- •Методы исследования рисков

- •Значения лингвистической переменной частоты (вероятности)

- •Значения лингвистической переменной тяжести последствий

- •Библиографический список

- •Библиографический список

- •1. Методика анализа и оценки профессиональных рисков в ОАО «РЖД». Утверждена распоряжением ОАО «РЖД». № 2144 от 19.12.2005 г.

- •3. Методика построения матрицы рисков. ОАО «ВНИИЖТ», 2011.

- •Содержание

- •Научное издание

Международная научно-практическая конференция

Обслуживание и настройка характеристик ДГУ при реостатных испытаниях тепловозов в зоне отрицательной температуры имеет особое значение и актуальность в связи с эксплуатацией железных дорог на тепловозной тяге на севере Западной Сибири и Байкало-Амурской магистрали.

При низкой температуре наружного воздуха определяющими оказываются не тепловые, а динамические нагрузки, возрастающие из-за увеличения периода задержки воспламенения и изменения скорости нарастания давления. При этом увеличиваются плотность воздуха перед впускными органами дизеля, коэффициент избытка воздуха, индикаторный КПД и снижаются теплозаряженность и удельный расход топлива. Также увеличивается продолжительность прогрева систем тепловоза в режиме холостого хода, ухудшается процесс пуска дизеля, увеличивается сопротивление движению поезда, в результате чего удельный расход топлива на перевозочную работу в зимний период возрастает.

Д.В. Балагин

Омский государственный университет путей сообщения, Омск

Термодинамическая визуализацияя работающего дизеля

При тепловой диагностике основным источником информации о температурном поле и его градиентах служит инфракрасное -из лучение. Сложность процессов, формирующих тепловые поля узлов и деталей подвижного состава, требует разработки адекватных математических моделей физических процессов, характеризующих различного рода взаимодействия составных частей подвижного состава не только друг с другом, но и с внешними системами, а также разработки и адаптации диагностических систем ИК-радиометри- ческого контроля в условиях реальной эксплуатации.

Подвижной состав генерирует собственное инфракрасное излучение за счет работы дизеля, электрических машин (400 К), торможения локомотивов и вагонов (400−800 К), трения пары ко- лесо-рельс при движении (300–800 К), особенно при вписывании колеса в кривые, нагрева буксовых узлов (340 К) и т.п. В резуль-

30

Инновационные факторы развития Транссиба на современном этапе. Часть 2

тате происходит формирование внешних тепловых полей, отражающих процессы, происходящие внутри объектов в зависимости от их технического состояния [1].

Разработка общих форм математических моделей теплоэнергетической визуализации технических объектов в зависимости от внутренних термодинамических процессов, с последующей реализацией в виде прикладных программ для использования их в системах технического диагностирования решит проблему широкого использования методов тепловой диагностики для целей диагностирования.

Основным источником теплоты на тепловозах является - ди зель-генераторная установка (ДГУ). Характер тепловых полей на внешней поверхности дизеля отражает качество протекания рабочего процесса в цилиндрах и работы ДГУ в целом. Таким образом, термодинамическая визуализация внутренних тепловых процессов позволит произвести не только тепловизионную диагностику, но и сформировать в дальнейшем энергетический паспорт дизеля [1].

На первом этапе исследований необходимо рассмотреть процессы выделения теплоты при сгорании рабочей смеси, ее передачи через стенку цилиндра в систему охлаждения, крышке цилиндра (при наличии), головке поршня и т.д. Прежде всего, для этого необходимо составить внешний тепловой баланс для номинального режима работы и исследовать процессы распространения теплоты через стенки дизеля.

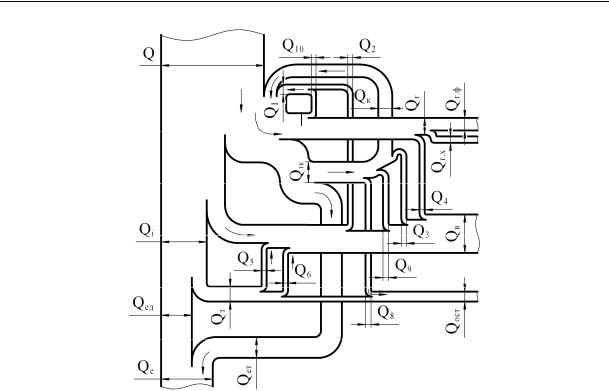

Внешний тепловой баланс двигателя удобно представить через схему внутреннего теплового баланса(рис. 1), из которой видно, как формируется составляющие внешнего теплового баланса [2].

Теплота, выделившаяся при сгорании топлива, обозначена Q. Теплота Qi эквивалентна индикаторной работе в цилиндре двигателя. Теплота, эквивалентная эффективной работе Qe, состоит из теплоты Qeд, соответствующей эффективной работе поршневой части, и теплоты Qeт, эквивалентной эффективной работе турбины, передаваемой на вал двигателя; теплота, отводимая от двигателя охлаждающей жидкостью или воздухом, обозначена Qв; теплота Qг, отводимая из двигателя с выпускными газами, состоит в общем случае из физической теплоты газов Qг.ф и химической теплоты Qг.х.

31

Международная научно-практическая конференция

Рис. 1. Схема теплового баланса дизеля

В дизелях теплота, отводимая с выпускными газами из поршневой части, направляется в газовую турбину. В общем случае этот тепловой поток делится на два: один соответствует полезной работе турбины и внутренним потерям теплоты в ней, другой – теплоте, отводимой из турбины с выпускными газами. Теплота, соответствующая полезной работе турбины, делится на теплоту, эквивалентную работе, передаваемой на вал двигателяQет, и на теплоту, эквивалентную работе привода компрессораQтк. При работе турбины теряется часть теплоты Q4, которая отводится частично охлаждающей турбину жидкостью (вода), а часть теплоты Q8 отводится через стенки турбины.

Работа турбины затрачивается на сжатие в компрессоре воздуха. Теплота Qк, эквивалентная работе сжатия наддувочного воздуха, возвращается в цилиндр двигателя при наполнении. При сжатии воздуха в компрессоре он подогревается и дополнительно вносит в цилиндр теплоту Q1. Подогрев воздуха происходит от выпускных газов (теплота Q10) и охлаждающей жидкости(теплота Q2). В большинстве двигателей, работающих с высоким наддувом, устанавливается охладитель наддувочного воздуха(ОХНВ). Теплота, отводимая в ОХНВ, обозначена Q3. Теплота, эквивалентная энтальпии сжатого воздуха Qк, возвращается обратно в поршневую

32

Инновационные факторы развития Транссиба на современном этапе. Часть 2

часть. В турбине и компрессоре имеются потери теплоты трения в подшипниках Q9. Теплота, эквивалентная работе трения в подшипниках, выносится из турбины смазочным маслом в ОХНВ и присоединяется к тепловому потоку, который выносится из двигателя охладителем.

Теплота, эквивалентная работе трения Qт частично передается смазывающему детали маслу (теплота Q5) и деталям двигателя (теплота Q6), уносится охладителем и рассеивается в окружающую среду через стенки корпуса двигателя (теплота Q7).

Применение турбины, работающей на выпускных газах, уменьшает долю теплоты, отводимой с газами, и увеличивает долю полезно используемой теплоты. В двигателях, не имеющих передачи от турбины к валу двигателя, нет потока теплоты Qет. В случае отключения ОХНВ исключается поток теплоты Q3.

По результатам внешнего теплового баланса необходимо далее рассмотреть теплонапряженность деталей дизеля, которая зависит от величины теплового потока через единицу площади поверхности или сечения детали, ее температуры, температурного градиента в стенках и температуры поверхностей трения. Каждый из указанных параметров в отдельности не отражает теплонапряженности детали. Тепловой поток характеризуется величиной q, ккал/(м2·ч),

q = Q ,

F |

(1) |

где Q – количество теплоты, проходящей через поверхность детали, ккал/ч; F – площадь поверхности детали, м2.

Величина теплового потока зависит от степени форсировки двигателя, т.е. от количества топлива, сжигаемого в единице объема цилиндра, и от числа оборотов, или частоты подвода теплоты. Величина теплового потока проходящего через разные части поверхностей деталей двигателя различна, поэтому температуры разных точек детали неодинаковы.

Температура газов в цилиндре циклически изменяется. Вследствие этого тепловой поток тоже все время меняется. При значительном колебании температуры газов в пределах одного рабочего цикла температура стенки детали изменяется незначительно. По опытным данным в быстроходных двигателях на глубине 1 мм от

33

Международная научно-практическая конференция

поверхности, соприкасающейся с горячими газами, колебания температуры не превышают 8–10 °С. Замена менее теплопроводного материала – чугуна на более теплопроводный– алюминий уменьшает колебание температуры примерно в 1,4–1,6 раза.

Температура поверхности, соприкасающейся с охладителем, практически остается постоянной, а различие температур по толщине стенки детали вызывает неодинаковое ее расширение и определяет температурные напряжения в ней. При увеличении теплового потока средние температуры поверхностей детали возрастают.

Повышение температуры стенки возможно до определенного уровня, обусловленного свойствами материала, а в том случае, если поверхность детали является поверхностью трения, то условиями сохранения смазки.

Величина тепловых потоков, проходящих через детали двигателя, определяется напряженностью рабочего процесса, свойствами материала, толщиной стенок детали, температурой охладителя и скоростью движения его относительно стенок. Величину теплового потока через стенки цилиндра можно определить по количеству теплоты, отводимой охладителем. По опытным данным, доля теплоты, отводимой с охладителем, для разных двигателей различна и уменьшается при увеличении форсировки процесса путем повышения давления наддува и увеличении размеров цилиндра двигателя и составляет 0,35–0,10 подведенной теплоты [2].

Средняя величина удельного теплового потока через стенки

цилиндра для двигателей различных типовq = 75000÷300000 ккал/(м2·ч).

Меньшие значения относятся к четырехтактным двигателям без наддува, а большие – к двухтактным форсированным.

Тепловой поток на различных участках рабочего цилиндра неодинаков. Наибольшее количество теплоты, примерно до 60 %, отводится через головку цилиндра и примерно до 40 % – через стенки цилиндров и другие детали двигателя. Наиболее теплонапряженными являются те детали, которым передается наибольшее количество теплоты – это головка цилиндра и детали, интенсивное охлаждение которых затруднительно (поршень и клапаны).

Определить количество теплоты, проходящей через отдельные детали двигателя (поршень, втулку, клапаны и т.п.), чтобы выявить их температуры и температурные напряжения, чрезвы-

34